- •Содержание

- •Введение

- •1. Структура и некоторые свойства меди

- •1.1 Коррозия меди в растворах электролитов

- •2. Латуни

- •2.1. Обесцинкование латуни

- •2.2. Коррозионное растрескивание

- •3. Бронзы

- •4. Медно-никелевые сплавы

- •4.1. Мельхиор (Cu-Ni-Fe-Mn)

- •4.2. Нейзильбер (Cu-Ni-Zn-(Pb))

- •4.3. Куниаль (Cu-Ni-Al)

- •5. Коррозия меди и ее сплавов в атмосферных условиях

- •Заключение

- •Список литературы

2.2. Коррозионное растрескивание

От этого вида разрушения страдают штампованные детали и изделия, получаемые волочением (патронные гильзы, трубки, электротехнические изделия и т. п.). Растрескивание наблюдается, когда в атмосфере присутствует аммиак или его соединения, цианистые соли. Наименее склонны к растрескиванию α -латуни и особенно с содержанием цинка менее 20 %.

Наиболее радикальным средством борьбы с коррозионным растрескиванием является снятие внутренних напряжений отжигом при 250-300ºС.

Добавка к латуни 0,03—0,04% мышьяка сильно замедляет растворение цинка. Высокую коррозионную стойкость имеет латунь ЛН65-5 с 5% никеля. Четырехлетний опыт эксплуатации трубок из латуни на конденсаторах одной ГРЭС, охлаждаемых морской водой, показал достаточную их эксплуатационную надежность. Вначале трубки из латуни ЛН65-5 сильно корродировали, затем процесс коррозии резко замедлялся. Коррозионная стойкость латуней Л68 и ЛО70-1 в тех же условиях оказалась хуже. Трубки из латуни ЛН65-5 хорошо работают в морской воде низкой и средней солености.

Опыт эксплуатации трубок из латуней Л68, ЛО70-1 и ЛА77-2 на конденсаторах турбин, масло- и газоохладителях турбогенераторов, охлаждаемых водой Азовского моря, показал недостаточную коррозионную стойкость этих латуней. Вода Азовского моря наименее соленая по сравнению с водой других морей , поэтому агрессивность ее ниже.

Экономически более целесообразно устанавливать на охладителях, работающих на морской воде, более дорогие мельхиоровые трубки, срок службы которых составляет не менее 10 лет, чем более дешевые латунные трубки, срок службы которых равен одному—трем годам

3. Бронзы

БРО́НЗА - сплав меди с разными химическими элементами, главным образом металлами (олово, алюминий, бериллий, свинец, кадмий, хром и др.).

При введении в медь различных элементов — легировании — атомы легирующей примеси увеличивают деформацию и концентрацию дефектов ее кристаллической решетки. Кроме этого, атомы примеси взаимодействуют с дислокациями и затрудняют их подвижность, упрочняя медь. Поэтому удельное сопротивление бронз выше, чем у чистой меди, выше также предел прочности на разрыв и твердость, меньше относительное удлинение перед разрывом. Бронзы лучше обрабатываются на металлорежущих станках и обладают более высокими литейными свойствами, чем медь.

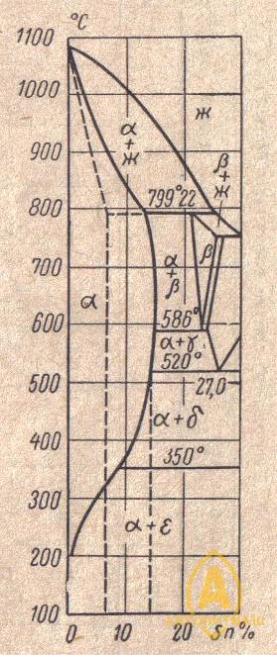

Диаграмма Cu – Sn

Диаграмма, показывающая фазовый состав и структуру Cu-Sn — сплавов (оловянистых бронз). Представляет собой комбинацию нескольких перитектических диаграмм. Возможно образование следующих фаз: α - твердый раствор Sn в Cu; Sn - почти чистое олово (растворимость Cu в Sn меньше 0,01 %); β - твердый раствор электронного типа на базе соединения Cu5Sn, а пунктирная линия показывает процесс его упорядочения; δ - электронное соединение Cu31Sn8; γ- твердый раствор на базе химического соединения Cu и Sn; ε - электронное соединение Cu3Sn; η - химическое соединение Cu6Sn5

Коррозионная стойкость бронз довольно высокая, что обусловлено повышенной термодинамич. устойчивостью меди. Бронзы достаточно хорошо сопротивляются воздействию атм. воздуха, газообразных соединений углерода (кроме ацетилена), органич. растворителей, спиртов, альдегидов, кетонов, пресной и морской воды, но нестойки к воздействию аммиака и его солей, кислот, особенно азотной, азотистой, пикриновой, фтористоводородной, соляной, хромовой, галогенов, растворов сульфидов и солей ртути. При высоких температурах бронзы подвержены коррозии при воздействии кислорода, серы и ее окислов, сероводорода, фосфора, галогенов. Легирование меди алюминием, бериллием или магнием сильно повышает стойкость бронз против газовой коррозии, а мышьяком, хромом и церием уменьшает эту стойкость.

Бронзы устойчивы по отношению к водороду, если не содержат кислорода в твердом растворе или в виде окислов, способных восстанавливаться водородом в процессе его диффузии в сплав при повышенных температурах. Попеременное воздействие кислорода и водорода может привести к хрупкости бронз.

Легирование меди алюминием и бериллием улучшает стойкость по отношению к действию серы и ее соединений, а легирование никелем — ухудшает.

Общая высокая коррозионная стойкость бронз позволяет применять их в подавляющем большинстве случаев без защитных покрытий или др. методов защиты от коррозии. Чистая медь не склонна к коррозионному растрескиванию; легирование ее коррозионнонестойкими элементами может привести к растрескиванию сплава в средах, активно воздействующих на данный элемент (при наличии в поверхностных слоях сплава растягивающих напряжений достаточной величины). С увеличением степени легирования склонность к растрескиванию повышается. Алюминиевые бронзы склонны к растрескиванию в аммиачной среде и растворах ртутных солен; наличие высоких растягивающих напряжений приводит к образованию трещин даже при содержании в сплаве 3% А1. Сплавы меди с марганцем (20% и более) весьма склонны к растрескиванию при воздействии сернистого газа, окислов азота и растворов азотнокислой ртути, а оловянистые бронзы — в растворах ртутных солей.

Бронзы служат хорошим материалом для литых корпусов мелкой арматуры. В качестве арматурных бронз применяют Бр.ОЦС6-6-3 и Бр.КЦ4-4. Цинк в количестве 4—6% растворяется в меди. Он удешевляет бронзу. В оловянистой бронзе в присутствии цинка получается больше эвтектоида, в результате чего повышается твердость и износостойкость. Свинец образует самостоятельные включения, облегчает отделение стружки и улучшает обрабатываемость резанием. Бронза Бр.КЦ4-4 заменяет Бр.ОЦС6-6-3. Она обладает большей усадкой, чем Бр.ОЦС6-6-3, но жидкотекучесть, коррозионная стойкость и механические свойства у Бр. КЦ4-4 лучше.

Для мелкой паровой арматуры и арматуры, соприкасающейся с морской водой, применяют Бр.ОЦСНЗ-7-5-1.