- •230201 «Автоматизация технологических процессов и производств (в машиностроении)» в качестве электронного издания для использования в учебном процессе

- •Лабораторные работы

- •1. Подготовка геометрической информации для контурной обработки детали на станке с чпу

- •1.1. Цель работы

- •1.2. Основные теоретические сведения

- •1.2.1. Системы координат станков с чпу

- •1.2.2. Система координат детали и инструмента

- •1.2.3. Особенности построения расчетно-технологи-ческой карты

- •1.2.4. Особенности расчета траектории инструмента при контурной обработке

- •1.3. Порядок выполнения работы

- •1.4. Варианты заданий

- •1.5. Пример выполнения работы

- •1.6. Контрольные вопросы

- •2. Организация работы на станке 16к20ф3 с устройством чпу nc-201

- •2.1. Цель работы

- •2.2. Основные теоретические сведения

- •2.2.1. Общее описание станка 16к20ф3

- •2.2.2. Общее описание устройства чпу nc-201

- •2.2.3. Описание пульта оператора

- •2.3. Подготовка комплекса «станок с чпу» к выполнению управляющей программы

- •2.3.1. Включение комплекса «станок с чпу»

- •2.3.2. Установка рабочего органа, несущего инструмент, в фиксированную точку станка

- •2.3.3. Определение положения нуля детали относительно нуля станка и настройка режущих инструментов

- •2.3.4. Испытание управляющей программы при использовании графической видеостраницы

- •2.3. Порядок выполнения работы

- •2.5. Контрольные вопросы

- •3. Кодирование управляющей информации при контурной обработке детали на станке с чпу

- •3.1. Цель работы

- •3.2. Основные теоретические сведения

- •3.2.1. Структура управляющей программы

- •3.2.2. Подготовительные и вспомогательные функции

- •3.2.3. Кодирование размерных перемещений

- •3.2.4. Программирование смены и коррекции инструмента на вылет

- •3.3. Порядок выполнения работы

- •3.4. Индивидуальные варианты заданий

- •3.5. Пример выполнения работы

- •3.6. Контрольные вопросы

- •4. Подготовка управляющей программы для обработки детали на токарном станке 16к20ф3 с устройством чпу nc-201

- •4.1. Цель работы

- •4.2. Основные теоретические сведения

- •4.2.1. Основные особенности программирования токарных станков с чпу

- •4.2.2. Программирование профиля и циклов токарной обработки

- •4.2.3. Программирование нарезания резьбы с помощью резьбового резца

- •4.3. Порядок выполнения работы

- •4.4. Индивидуальные варианты задания

- •4.5. Контрольные вопросы

- •5. Подготовка управляющих программ для станков с чпу сверлильно-расточной группы

- •5.1. Цель работы

- •5.2. Основные теоретические сведения

- •5.2.1. Технологические особенности обработки отверстий на станках с чпу сверлильно-расточной группы

- •5.2.2. Особенности программирования обработки для станков с чпу сверлильно-расточной группы

- •5.3. Порядок выполнения работы

- •5.5. Индивидуальные варианты заданий

- •5.6. Контрольные вопросы

- •6. Программирование фрезерно-сверлильно-расточной обработки в системе «t-flex чпу»

- •Список рекомендуемой литературы

- •Приложение п.1. Формулы для определения координат опорных точек

- •П.2. Основные подготовительные и вспомогательные функции

- •П.3. Режущие инструменты для токарной обработки

1.3. Порядок выполнения работы

Данная лабораторная работа предполагает выполнение следующих этапов:

1). Изучить методические указания к лабораторной работе.

2). Пройти собеседование с преподавателем и получить задание для выполнения работы.

3). Построить расчетно-технологическую карту обработки заданной детали по выделенному контуру.

4). Произвести расчет координат опорных точек на контуре детали.

5). На основе полученных значений координат опорных точек на контуре детали аналитически определить координаты опорных точек на эквидистанте.

6). Оформить и защитить отчет по лабораторной работе.

1.4. Варианты заданий

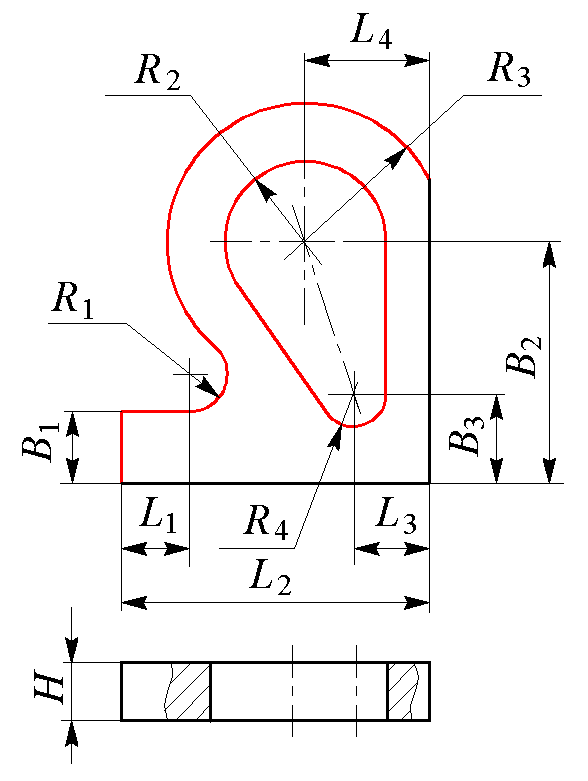

В качестве вариантов заданий для выполнения данной лабораторной работы предлагаются эскизы обрабатываемых деталей (рис. 1.9 – 1.13), на которых выделен красным цветом обрабатываемый контур. Размеры указанных деталей для различных вариантов задания представлены в табл. 1.1 – 1.5.

Обработка должна быть произведена путем однократного прохода инструментом по контуру детали. При этом наружный и внутренний контуры детали обрабатываются разными инструментами, то есть обработка осуществляется за два перехода.

Плоские детали должны быть обработаны на фрезерном станке с помощью концевых фрез. Радиусы концевых фрез принять меньше, чем радиусы обрабатываемых ими элементов контура. Детали типа тел вращения обрабатываются на токарном станке с помощью контурных резцов. Радиусы скругления при вершине контурных резцов принять равными 0,1 – 0,5 мм.

Величины недоходов и перебегов режущих инструментов принять равными 1 – 5 мм.

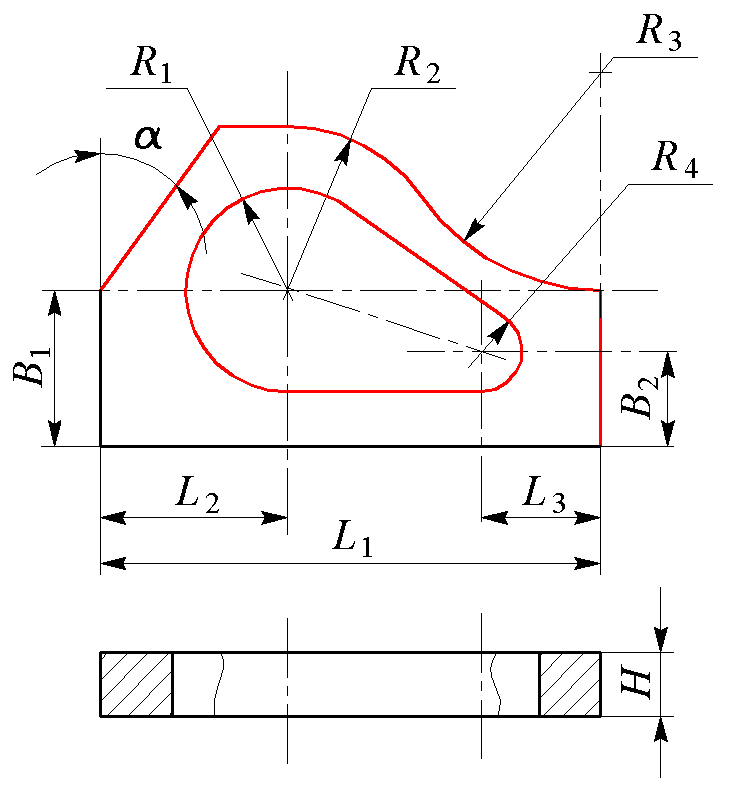

Рис. 1.9. Эскиз обрабатываемой детали для вариантов 1, 6, 11, 16, 21

Таблица 1.1

Размеры обрабатываемой детали для вариантов 1, 6, 11, 16, 21

Размер, мм |

Вариант |

||||

1 |

6 |

11 |

16 |

21 |

|

L1 |

105 |

108 |

114 |

118 |

125 |

L2 |

35 |

33 |

37 |

40 |

39 |

L3 |

20 |

23 |

25 |

28 |

30 |

R1 |

20 |

24 |

25 |

26 |

28 |

R2 |

35 |

40 |

42 |

43 |

46 |

R3 |

40 |

42 |

48 |

47 |

53 |

R4 |

15 |

18 |

14 |

20 |

22 |

В1 |

30 |

32 |

30 |

32 |

36 |

В2 |

22 |

25 |

20 |

25 |

28 |

H |

10 |

8 |

12 |

14 |

10 |

α |

40º |

45º |

40º |

45º |

40º |

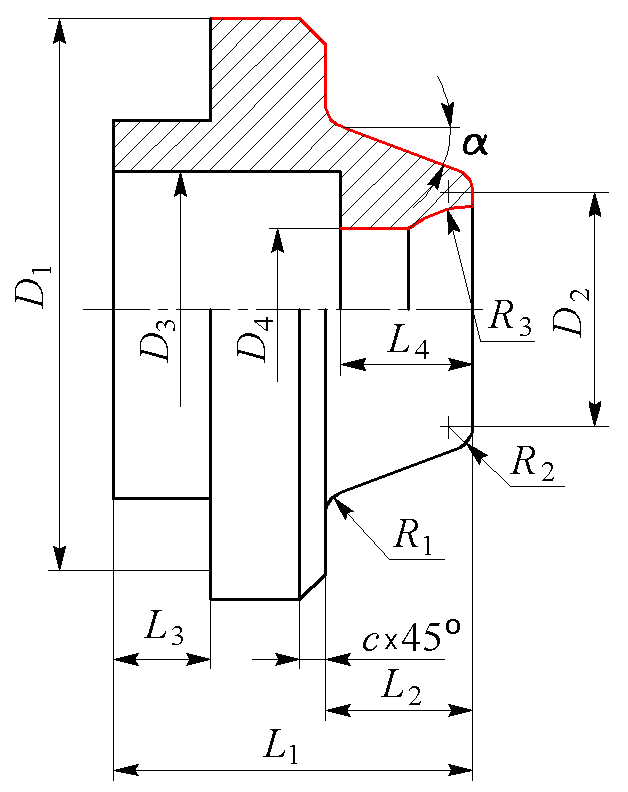

Рис. 1.10. Эскиз обрабатываемой детали для вариантов 2, 7, 12, 17, 22

Таблица 1.2

Размеры обрабатываемой детали для вариантов 2, 7, 12, 17, 22

Размер, мм |

Вариант |

||||

2 |

7 |

12 |

17 |

22 |

|

L1 |

60 |

62 |

68 |

65 |

70 |

L2 |

32 |

40 |

35 |

37 |

40 |

L3 |

15 |

18 |

20 |

15 |

15 |

L4 |

25 |

30 |

28 |

25 |

28 |

R1 |

3 |

4 |

3 |

3 |

4 |

R2 |

4 |

3 |

4 |

3 |

4 |

R3 |

21 |

24 |

20 |

25 |

20 |

D1 |

90 |

90 |

94 |

86 |

90 |

D2 |

44 |

52 |

45 |

54 |

55 |

D3 |

26 |

30 |

28 |

31 |

33 |

D4 |

18 |

20 |

16 |

20 |

18 |

c |

2 |

3 |

2 |

2 |

3 |

α |

12º |

14º |

12º |

15º |

15º |

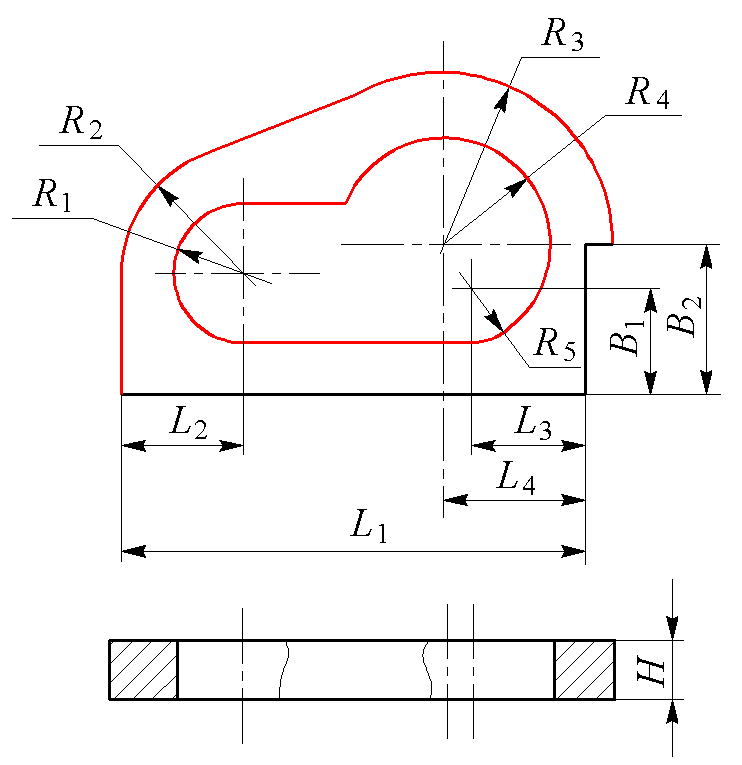

Рис. 1.11. Эскиз обрабатываемой детали для вариантов 3, 8, 13, 18, 23

Таблица 1.3

Размеры обрабатываемой детали для вариантов 3, 8, 13, 18, 23

Размер, мм |

Вариант |

||||

3 |

8 |

13 |

18 |

23 |

|

L1 |

135 |

108 |

110 |

106 |

88 |

L2 |

25 |

15 |

18 |

23.5 |

15.5 |

L3 |

26 |

27 |

30 |

30 |

21.5 |

L4 |

33 |

33 |

35 |

37 |

25 |

R1 |

17 |

12 |

15 |

20 |

11 |

R2 |

25 |

16 |

20 |

24 |

16 |

R3 |

30 |

33 |

35 |

37 |

25 |

R4 |

20 |

22 |

25 |

28 |

15 |

R5 |

16 |

9 |

13 |

18 |

10 |

В1 |

16 |

18.5 |

25.5 |

25 |

17.5 |

В2 |

19.5 |

30 |

36 |

34 |

22 |

H |

12 |

10 |

8 |

12 |

10 |

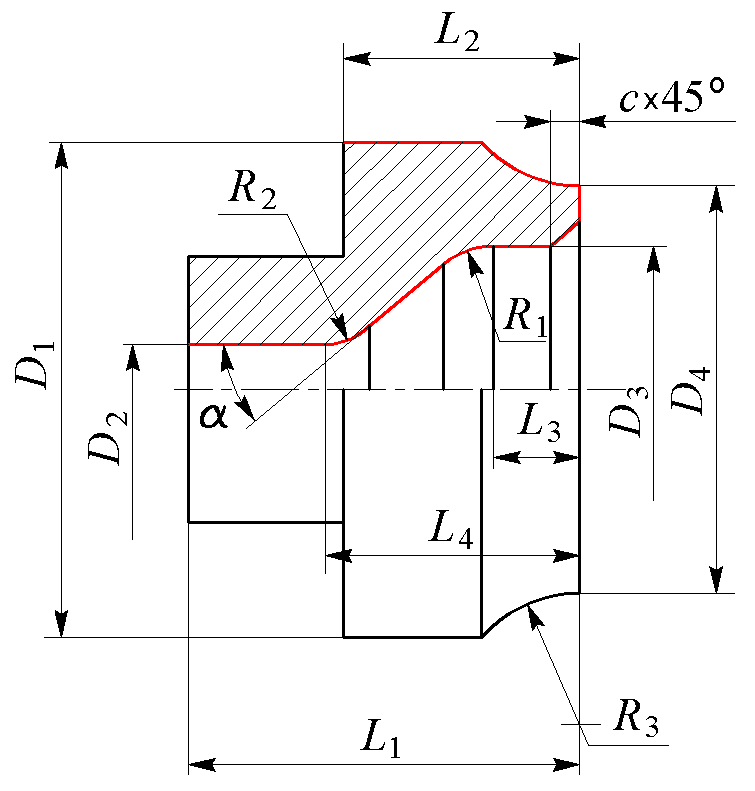

Рис. 1.12. Эскиз обрабатываемой детали для вариантов 4, 9, 14, 19, 24

Таблица 1.4

Размеры обрабатываемой детали для вариантов 4, 9, 14, 19, 24

Размер, мм |

Вариант |

||||

4 |

9 |

14 |

19 |

24 |

|

L1 |

70 |

65 |

64 |

60 |

65 |

L2 |

40 |

36 |

36 |

30 |

42 |

L3 |

15 |

15 |

15 |

14 |

15 |

L4 |

46 |

40 |

40 |

36 |

48 |

R1 |

2 |

2 |

3 |

2 |

3 |

R2 |

2 |

2 |

3 |

2 |

3 |

R3 |

10 |

10 |

20 |

30 |

40 |

D1 |

86 |

90 |

90 |

88 |

92 |

D2 |

16 |

20 |

20 |

14 |

22 |

D3 |

46 |

48 |

48 |

40 |

50 |

D4 |

64 |

68 |

68 |

64 |

70 |

c |

3 |

2 |

3 |

2 |

3 |

α |

25º |

22º |

30º |

30º |

25º |

Рис. 1.13. Эскиз обрабатываемой детали для вариантов 5, 10, 15, 20, 25

Таблица 1.5

Размеры обрабатываемой детали для вариантов 5, 10, 15, 20, 25

Размер, мм |

Вариант |

||||

5 |

10 |

15 |

20 |

25 |

|

L1 |

9 |

10 |

10 |

14 |

9 |

L2 |

37 |

40 |

35 |

44 |

38 |

L3 |

9 |

11 |

9 |

11 |

10 |

L4 |

15 |

18 |

15 |

19 |

14 |

R1 |

5 |

6 |

5 |

6.5 |

5 |

R2 |

10 |

12 |

12 |

14 |

15 |

R3 |

16 |

19 |

16 |

20 |

8 |

R4 |

4 |

5 |

5.5 |

5 |

3.5 |

В1 |

9 |

11 |

10 |

11 |

8.5 |

В2 |

31 |

34 |

33 |

34 |

30 |

В3 |

12 |

14 |

13 |

15 |

11.5 |

H |

12 |

9 |

10 |

9 |

8 |