- •Часть II

- •Оглавление

- •Введение

- •2.2 Рабочие жидкости.

- •2.3 Схемы включения элементов гидроприводов и способы регулирования их работы.

- •2.4. Устройство и обслуживание элементов гидроприводов.

- •5. Контрольные вопросы

- •2. 2. Подруливающие устройства.

- •2. 3. Стабилизаторы качки.

- •2.4. Грузоподъемные механизмы.

- •Материалы элементов поверхностных та

- •2.Теоретические данные

- •Приложения

2.4. Грузоподъемные механизмы.

Грузоподъемные механизмы (ГПМ) предназначены для подъема, опускания и перемещения различных грузов. К числу грузоподъемных механизмов относятся механизмы стреловых грузовых устройств, грузовые краны, шлюпочные лебедки, средства внутрисудовой механизации. В качестве привода этих механизмов применяются в основном электродвигатели и гидроприводы. Каждый механизм должен быть снабжен тормозом, обеспечивающим торможение с коэффициентом запаса не менее: 1,5 – механизм подъема груза; 2 - механизм изменения вылет стрелы; 1 – механизм поворота и передвижения ГПМ. Тормоза предназначены для обеспечения Надежности при отказе электрической или гидравлической энергии. Они также включаются по сигналу от конечных выключателей при достижении предельного положения при подъеме и опускании стрелы или образовании ослабленных петель при укладке троса на барабан ГПМ.

В настоящее время на судах широкое распространение получили электрогидравлические поворотные краны. По сравнению с другими ГПМ они обладают рядом преимуществ, а именно:

при пользовании ими не нужны подготовительные работы, связанные с постановкой такелажа;

затраты энергии на привод крана меньше, чем на привод лебедок грузовых стрел (топенантной и грузовой), выполняющих ту же операцию,

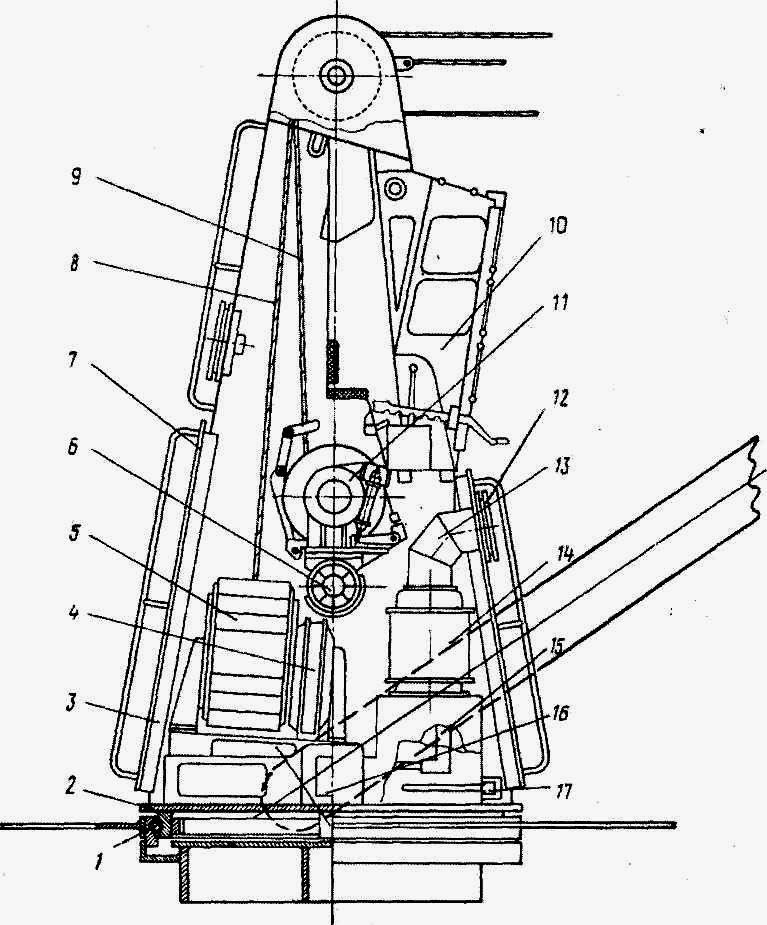

Устройство электрогидравлического стационарного крана КЭГ 8018, выпускаемого отечественной промышленностью, показано на рисунке ниже.

Рис.19. электрогидравлический стационарный кран КЭГ 8018 |

Корпус

крана 3 опирается на плиту 2, и относительно

фундамента вращается в опорном подшипнике

1. Грузовая лебедка 5 для грузового

шкентеля 8 приводится во вращение

гидромотором 4. Аналогичное устройство

имеет лебедка 11 для топенанта 9. Все

гидромоторы, в том числе и механизм

поворота (на рис. не виден) получают

питание от насосной станции 15 с

электродвигателем 14. Для доступа к

механизмам крана с целью монтажа и

обслуживания служит дверь 7. Крановщик

находится в кабине 10. Электропитание к

крану подводится от судовой сети через

токосъемник 16. Охлаждение механизмов

производится через вентиляционное окно

12 и кожух 13. Масло гидросистемы охлаждается

в маслоохладителе 6, а в зимнее время

подогревается в маслоподогревателе

17.

Корпус

крана 3 опирается на плиту 2, и относительно

фундамента вращается в опорном подшипнике

1. Грузовая лебедка 5 для грузового

шкентеля 8 приводится во вращение

гидромотором 4. Аналогичное устройство

имеет лебедка 11 для топенанта 9. Все

гидромоторы, в том числе и механизм

поворота (на рис. не виден) получают

питание от насосной станции 15 с

электродвигателем 14. Для доступа к

механизмам крана с целью монтажа и

обслуживания служит дверь 7. Крановщик

находится в кабине 10. Электропитание к

крану подводится от судовой сети через

токосъемник 16. Охлаждение механизмов

производится через вентиляционное окно

12 и кожух 13. Масло гидросистемы охлаждается

в маслоохладителе 6, а в зимнее время

подогревается в маслоподогревателе

17.

На крупнотоннажных судах -контейнеровозах применяются передвижные козловые краны На лихтеровозах для подъема и перемещения по судну плаву-чих контейнеров-лихтеров используются самоходные козловые краны. Специальные устройства судов с вертикальным и горизонтальным способом грузообработки описаны в [2]. К средствам внутрисудовой механизации относятся различные грузоподъемные механизмы МО, грузовые и пассажирские лифты, подъемники и транспортеры производственно-технологических помещений морских промысловых судов и т. п. Все перечисленные механизмы предназначены для механизации трудоемких работ при ремонте главных и вспомогательных двигателей и котельных установок, для внутрисудовой транспортировки людей и грузов .

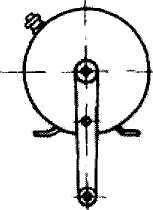

Простейшим грузоподъемным механизмом МО являются тали, которые могут быть с ручным и электрическим приводом. В зависимости от типа передачи различают ручные тали, червячные и шестеренные. Тали подвешивают к легким четырехколесным тележкам, перемещаемым по монорельсам (в виде двутавровых балок), устанавливаемым над силовыми агрегатами в МО. Тележки могут иметь ручной механизм передвижения и перемещаться вдоль монорельса. Для механизации судовых работ применяют нормализованные ручные лебедки типа ЛР

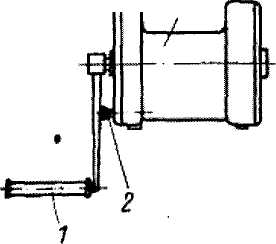

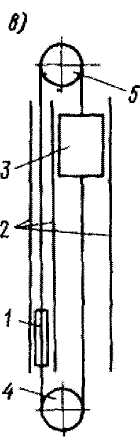

Ручная лебедка (рис. 20) представляет собой барабан 4, закрепленный в стойках закрытого корпуса 3, в котором имеются окна для выхода грузового каната. Барабан приводится во вращение посредством безопасной рукоятки 1через планетарный редуктор, смонтированный частично в стойке корпуса, частично в барабане лебедки. Смазка трущихся деталей осуществляется колпачковой масленкой 2.

а )

3 б)

)

3 б)

Ь)

Рис. 20 Ручная лебедка типа ЛР:

а — общий вид; б — схема направлений каната

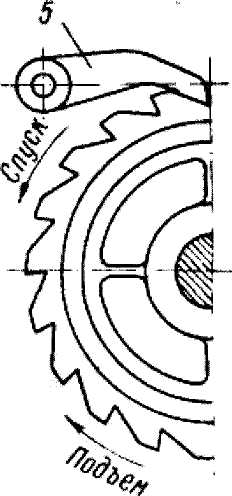

Безопасные рукоятки предотвращают произвольное вращение (разгон) ручных механизмов при спуске груза. У ручных лебедок рукоятка соединена непосредственно с грузоупорным тормозом, а у ручных талей с таким тормозом соединена звездочка тяговой цепи:

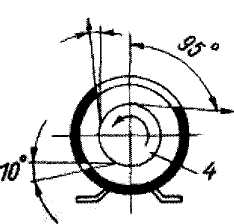

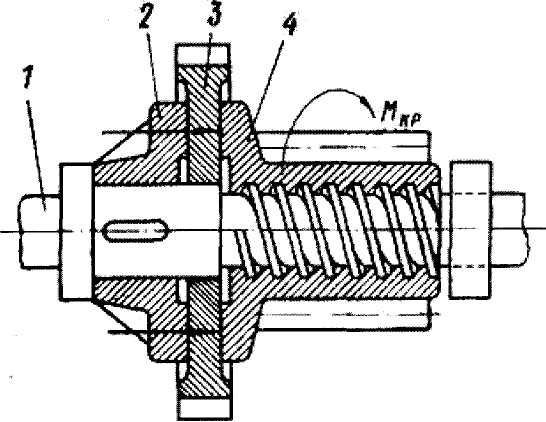

Грузоупорный тормоз представляет собой автоматический тормоз осевого действия, замыкаемый массой поднимаемого груза и снабженный храповым остановом. При подъеме груза замкнутый тормоз автоматически отключается храповым остановом, а при остановке рукоятки или цепной звездочки — автоматически включается и удерживает груз на весу. Груз спускается вращением рукоятки или цепной звездочки, которые либо проворачивают затянутый тормоз, либо производят непрерывное частичное размыкание трущихся поверхностей, достаточное для плавного спуска груза. Это достигается в винтовом грузоупорном тормозе, конструкция которого приведена на рис. 21

Рукоятка или цепная звездочка вращает вал 1, на котором закреплен диск 2 и посажен на резьбе диск 4, являющийся шестерней зубчатой передачи к барабану. При вращении вала 1на подъем диск 4 перемещается влево и сжимает храповик 3, который начинает вращаться, так как этому не препятствует собачка 5

При остановке вала собачка останавливает храповое колесо, и груз остается на весу. При вращении вала в сторону спуска диск передвигается вправо, размыкая тормоз; при этом груз начинает ускоренно опускаться и шестерня-диск 4, обгоняя вал, перемещается опять влево, сжимая неподвижный храповик. Подобные повторяющиеся смещения диска 4 переходят в плавное непрерывное скольжение дисков 2 и 4 по неподвижному храповику 3, и груз опускается со скоростью, отвечающей частоте вращения вала; при этом средняя угловая скорость шестерни 4 равна угловой скорости вала. Для удержания груза необходимо, чтобы тормозной момент между дисками 2,4 и храповиком был больше крутящего момента, развиваемого массой груза на валу.

Недостатками грузоупорных тормозов являются излишняя затрата энергии при спуске, повышенный износ тормоза и медленная остановка груза. Достоинства: компактность и несложная регулировка скорости спуска.

Для обслуживания МО современных крупнотоннажных судов в последнее время начали применять мостовые краны. Управляемые дистанционно, они имеют электрические приводы на механизмах подъема, перемещения моста (вдоль ДП судна) и грузовой тележки (поперек судна). Благодаря такой конструкции мостовые краны полностью механизируют все ремонтно-монтажные работы в МО.

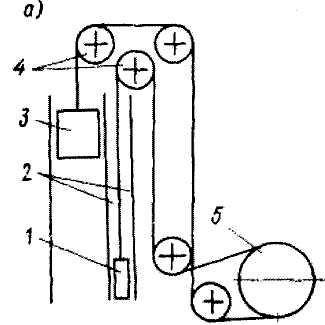

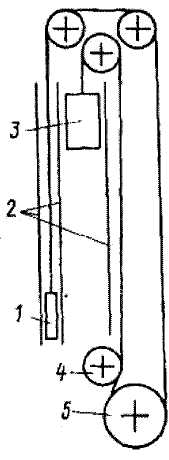

С ростом размерений судов, увеличением числа их палуб, появлением специализированных помещений на судах получили широкое распространение грузовые, камбузные и пассажирские лифты. Наиболее распространенные кинематические схемы судовых лифтов представлены на рис. 22. Общим для всех схем является наличие противовеса у кабины и канатоведущего барабана у лебедки. Лифт представляет собой устройство прерывного действия, предназначенное для подъема и спуска людей и грузов в кабине, которая перемещается по жестким вертикальным направляющим, установленным в шахте.

К средствам внутрисудовой механизации можно отнести также различные конвейеры, ящичные и элеваторные подъемники, а также подъемные платформы судов с горизонтальным способом грузообработки.

ю

1- противовес; 2 - направляющие; 3 - клеть; 4 - блоки; 5 -канатоведущий шкив

2.5. Расчет мощности привода брашпиля.

По результатам исследования режимов работы якорных механизмов морских судов с неограниченным районом плавания установлено, что натяжение цепи у цепной звездочки якорного механизма в среднем с небольшими отклонениями может быть принято Тзв =3,7 4Gяк, где Gяк –масса якоря.

Наибольший расчетный момент на валу цепной звездочки

Mзв max = Tзв max Rзв ,

где

расчетный радиус цепной звездочки;

расчетный радиус цепной звездочки;

z- число кулаков цепной звездочки (обычно z =5); t=4d - внутренняя длина (шаг) цепи с распорками, d – калибр цепи.

Момент на валу двигателя при наибольшей расчетной нагрузке определяется как

![]() ,

,

где i– передаточное число якорного механизма

M – механический к.п.д. якорного механизма (с учетом к.п.д. зубчатого или червячного редуктора, который может быть принят равным M=0,7 0,8)

Частота вращения вала электродвигателя, исходя из средней скорости выбирания якорного каната V=9м/мин, определяется как

![]()

Номинальная паспортная мощность электродвигателя :

постоянного тока Мэд ном = Мэд ток ;

переменного тока Мэд ном = Мэд max /2

Эти значения позволяют выбирать тип электродвигателя ( по каталогам).

3. Обеспечение лабораторной работы.

Лабораторная работа выполняется с целью детального изучения конституции, принципа действия основных типов палубных механизмов. Методическое обеспечение включает в себя настоящие методические указания и альбом, содержащий схемы, рисунки и чертежи упомянутых выше палубных механизмов.

При изучении конкретных групп механизмов и узлов требуется использовать знания, полученные в период прохождения плавательной практики, а также учебники и другие учебные пособия и технические описания современного оборудования.

4. Порядок выполнения работы.

Ознакомиться с конструкцией, представленных в альбоме механизмов и узлов.

Уяснить принцип действия каждого из механизмов, последовательность разборки, сборки и передачу движения от привода к выходному звену.

Изучить приближенную методику оценки мощности и частоты вращения привода якорно-швартовного механизма.

Рассчитать требуемые параметры электропривода якорно-швартовного механизма (по заданию преподавателя).

5. Контрольные вопросы.

Какие палубные механизмы используются на судах ?

Какие типы рулевых приводов применяются на судах ?

Какие механизмы используются в якорно-швартовных устройствах судов ?

Для чего предназначены грузовые устройства и какие механизмы обеспечивают их работу ?

Каков принцип действия механизмов, содержащихся в атласе палубных механизмов ?

Какова последовательность определения мощности привода брашпиля ?

Чем отличается автоматическая швартовная лебедка от обычной ?

6. Содержание и оформление отчета.

Отчет должен включать в себя следующее:

Титульный лист.

Четкое изложение цели работы.

Определить мощность и обороты электропривода брашпиля (по индивидуальному заданию).

Письменные ответы на контрольные вопросы.

Литература

1. Завиша В.В., Декин Б.Г. Судовые вспомогательные. М.: Транспорт 1984 г. 358с.

2. Власьев Б.А., Резник Ю.И. Судовые вспомогательные механизмы и системы Л.: Судостроение 1989 г., 239 г.

Лабораторная работа № 4-1

ИЗУЧЕНИЕ КОНСТРУКЦИЙ ТЕПЛООБМЕННЫХ АППАРАТОВ И

ОПРЕДЕЛЕНИЕ КОНСТРУКТИВНЫХ ПАРАМЕТРОВ ТРУБНОГО ПУЧКА

1. Цель работы

-изучить конструкции теплообменных аппаратов различного назначения путем их разборки и сборки;

-определить конструктивные параметры трубного пучка и величины, характеризующие теплообменный аппарат.

2.Теоретические сведения

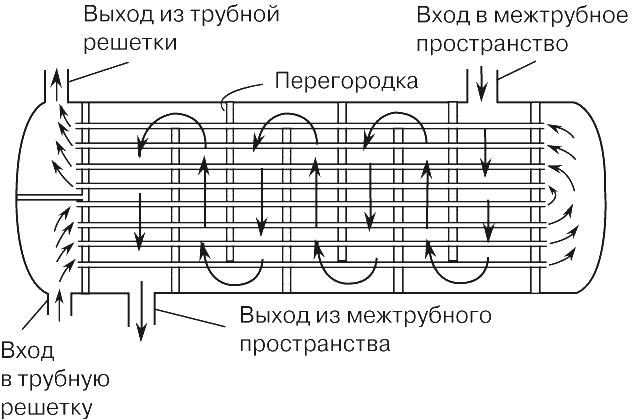

Основным типом теплообменных аппаратов (ТА), используемых на судах являются рекуперативные (поверхностные) аппараты, у которых одна рабочая среда передает тепло другой рабочей среде через разделяющую их поверхность (стенку). Схема типового кожухотрубного теплообменного аппарата показана на рисунке 23.

Рисунок 23 Схема типового кожухотрубного теплообменного аппарата |

Теплопередающая поверхность образуется из трубок (пластин) различной конфигурации с целью интенсификации теплообмена при минимальном гидравлическом сопротивлении и массогабаритных показателях ТА.

Если рабочие среды, протекающие по трубкам и циркулирующие в межтрубном пространстве, имеют резкие различия по температуре, то для свободного перемещения составных деталей ТА (в результате температурных расширений) предусматриваются различные способы компенсации без нарушения герметичности аппарата. Такими способами являются:

-V-образные трубки или змеевики;

-линзовые компенсаторы на корпусе;

-плавающие или мембранные трубные доски;

-сальниковые уплотнения трубок;

-трубки Фильде;

-предварительно изогнутые трубки

Каждый из этих способов имеет свои недостатки, соответственно:

-затруднена чистка поверхности в петлях трубок и увеличиваются габариты аппарата;

-ограничено давление рабочей среды в корпусе;

-требуется регулярная подтяжка уплотнения;

-то же для трубок;

-нетехнологично и ненадежно в работе консольное крепление трубок;

-надежность предварительно гнутых сомнительна.

Аппараты пластинчатого типа применяются при давлениях рабочих сред до 0,3МПа, хотя по размерам теплопередающих поверхностей имеют очень широкий диапазон.

Поэтому кожухотрубные ТА с прямыми трубками применяются достаточно широко. Коэффициент теплоотдачи внутри трубок увеличивают путем турбулизации потока рабочей среды, что обеспечивается установкой различного рода интенсифицирующих вставок. Так, например, применяются интенсификаторы – турбулизаторы в виде металлических винтообразных лент с различным шагом закрутки, вставляемых в трубки аппарата. Некоторые зарубежные фирмы применяют ленту, ширина которой равна внутреннему диаметру трубки, с отштампованными наклонными «язычками», отогнутыми в виде «елочки» поочередно в одну и в другую стороны. Эти «язычки» имеют эллиптический профиль и упруго прижимаются к внутренней стенке трубки, обеспечивая плотный контакт. Они способствуют лучшему перемешиванию рабочей среды и соответственно улучшают условия теплопередачи.

Встречаются аппараты змеевикового типа и с поверхностью из витых трубок. В них рабочая среда турбулизирует свой поток за счет перемешивания слоев при непрерывном повороте потока.

Для увеличения скорости рабочей среды в межтрубном пространстве устанавливают различного рода перегородки: не перекрывающие поперечные или продольные; поперечные с проходами в виде секторов, которые не совпадают со смежными; поперечные сплошные в виде винтовой поверхности.

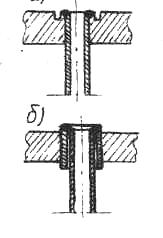

Все большее распространение в последние годы приобретают способы закрепления трубок в трубных досках при помощи сварки (рисунок 24):

Иногда крепят трубки в трубной доске на резьбе с последующей подваркой с торца трубки.

В некоторых случаях, чтобы предотвратить взаимное проникновение рабочих сред, теплообменные аппараты выполняют с двойными трубными досками. Полость между ними чаще всего сообщается с атмосферой.

а)

|

б)

|

Рис. 24. Способы приварки трубок |

|

а) приварка трубок при наличии на трубной доске специальных концентричных колец по толщине, равных толщине привариваемой трубки; б) путем приварки трубки к развальцованной в трубной доске втулке.

|

|