- •Часть II

- •Оглавление

- •Введение

- •2.2 Рабочие жидкости.

- •2.3 Схемы включения элементов гидроприводов и способы регулирования их работы.

- •2.4. Устройство и обслуживание элементов гидроприводов.

- •5. Контрольные вопросы

- •2. 2. Подруливающие устройства.

- •2. 3. Стабилизаторы качки.

- •2.4. Грузоподъемные механизмы.

- •Материалы элементов поверхностных та

- •2.Теоретические данные

- •Приложения

2. 3. Стабилизаторы качки.

Судно в море имеет шесть степеней свободы, то есть испытывает бортовую, вертикальную, килевую, поперечно-горизонтальную, продольно-горизонтальную качку и рысканье. Из всех видов качки только бортовую можно уменьшать путём применения бортовых управляемых рулей, пассивных и активных цистерн, скуловых килей.

Скуловые кили представляют собой пластины, устанавливаемые на скулах судна вдоль линии тока воды на протяжении до 50% длины судна, и умеряют размах качки до 30 - 40%, но оказывают достаточно большое сопротивление воды движению судна.

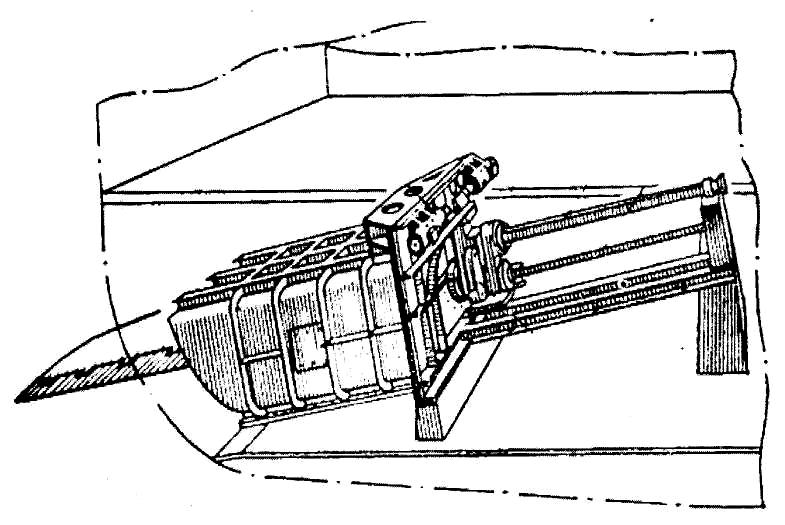

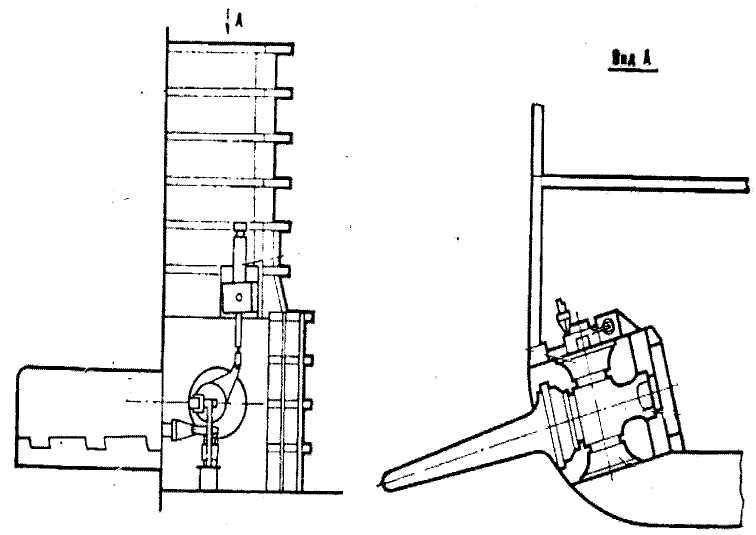

Бортовые управляемые рули обычно устанавливают на закруглении скул (рис.19) и не выступают за отвесную линию наружного борта и горизонтальную килевую плоскость.

|

|

Рис. 19. Бортовые управляемые рули.

|

Цистерны, устраиваемые по бортам судна симметрично и соединённые между собой каналами, создают постоянный стабилизирующий момент за счёт перетекания жидкости, который отстаёт по сравнению с колебаниями судна при крене приблизительно на четверть цикла. Недостатком их является уменьшение полезного объёма судна до 3%. Пассивные цистерны хорошо работают в резонансном режиме и близких к нему. В остальных режимах они иногда увеличивают амплитуду качки.

2. 4. Управление рулевым устройством.

В рулевой машине управляемой переменной является угол перекладки пера руля. Функциональная схема разомкнутой САУ типовой электрогидравлической рулевой машины, показана на рис. 20.

Алгоритм функционирования рулевой машины следующий. Инфомационно-управляющее устройство (авторулевой) или дистанционный, или местный пост управления вырабатывает задающее (управляющее) воздействие Х (курс судна), которое воздействует на регулирующий орган силового привода (эксцентриситет или др. насоса), изменяя его подачу или направление тока рабочей жидкости в соответствующие полости рулевого привода .

2

1

Рисунок. 20. Функциональная схема гидравлической рулевой машины |

1 авторулевой; 2 рулевая колонка или аварийный привод; 3 силовой привод; 4 рулевой привод; 5 рулевой орган; 6 обратная связь. |

Рулевой

привод (лопастной, плунжерный и др.)

перекладывает орган управления судном

(перо руля) на заданный угол

,

соответствующий курсу судна. Обратная

связь (электрическая либо механическая)

применяется для обеспечения следящего

принципа управления рулём. Силовой и

рулевой приводы принято называть рулевой

машиной. Y

– регулируемая величина (угол отклонения

пера руля или насадки от диаметральной

плоскости),

![]() - внешнее возмущающее воздействие (удар

волны о перо руля и др.) .

- внешнее возмущающее воздействие (удар

волны о перо руля и др.) .

Как показывает практика, после того как рулевая машина отработает задающее воздействие Х или снимется внешнее возмущающее воздействие в системах гидравлических, электрогидравлических и др. возникают незатухающие колебания с постоянными амплитудой и частотой.

Природа автоколебаний изучена недостаточно хорошо. Ясно, что амплитуда и частота этих колебаний определяется кинематикой связей и параметрами элементов системы рулевой машины. Автоколебания сопровождаются гидравлическими ударами в силовом контуре, механическими ударами в соединениях рычажных передач и других деталей из-за наличия зазоров, люфтов и больших масс подвижных частей рулевого привода (рулевой орган, плунжеры, поршни, румпель). Автоколебания и вибрация фундамента РМ приводит к повышенному износу сопрягаемых деталей, а иногда и к их разрушению.

3. Описание лабораторного стенда.

В лаборатории СВМ выставлены на стенде гидравлических машин некоторые конструктивные элементы рулевых устройств. Также имеются альбом схем и плакаты, на которых изображены рулевые приводы различных типов, устройство основных узлов.

4. Порядок выполнения лабораторной работы.

Изучить теоретическую часть методических указаний.

Уяснить принцип действия всех устройств системы управления судном.

Знать характерные отказы в работе рулевого устройства, взаимодействие всех элементов всех устройств управления судном.

Ответить на контрольные вопросы (письменно).

Оформить протокол и защитить работу.

5. Контрольные вопросы.

Назовите основные элементы ЭГРМ, их функциональные связи и последовательность прохождения сигналов.

В чем состоит особенность автономных ГРМ?

Объясните принцип действия следящих систем в рулевых машинах, подруливающем устройстве (на примерах функциональных схем).

Покажите на принципиальных гидравлических схемах ГРМ движение рабочей жидкости в силовом контуре, а также в контуре управления и подпитки.

Подготовьте соответствующее открытие клапанов гидросистемы для заправки ГРМ маслом и ее осушения (см. рис. 13 и 14).

Обеспечьте переключение клапанов для аварийной работы ГРМ.

Перечислите достоинства и недостатки лопастных ГРМ.

Поясните работу МИШ.

Перечислите достоинства и недостатки гидравлического винтового рулевого привода.

Назовите средства защиты элементов ГРМ от перегрузки и поясните их действие.

Каковы будут Ваши действия при обнаружении утечек масла через разрыв трубопровода управления.

Пояснять рабочий процесс каждого механизма, устройства, представленных в настоящем МУ.

6. Содержание и оформление отчёта.

Отчёт должен содержать:

титульный лист (по образцу);

чёткое изложение цели работы;

письменные ответы на контрольные вопросы.

Литература.

Завиша В.В., Дёкин Б.Г. Судовые вспомогательные механизмы и системы. М.: Транспорт, 1984. – 360с.

Харин В.М., Дёкин Б.Г. Судовые вспомогательные механизмы и системы. М.: Транспорт, 1992. – 320с.

Харин В.М. Гидравлические рулевые машины./пособие. Одесса: Астропринт, 2007 – 206с.

Лабораторная работа № 3-3

Изучение конструкций и основных характеристик

палубных механизмов.

Цель работы:

− изучить устройство и принцип действия основных относительно новых типов якорных, швартовных и грузоподъёмных механизмов, приводов активных стабилизаторов качки, люковых закрытий;

− приобрести необходимые знания по технической эксплуатации, требованиям Регистра к ним;

− определить в первом приближении мощность привода якорного механизма по заданной характеристике снабжения судна.

2. Теоретические сведения.

Якорно-швартовные механизмы осуществляют связь судна со средствами закрепления в грунте на дне акватории или на берегу. Якорные устройства (брашпили, шпили), якоря, якорные цепи, клюзы, стопора для закрепления якорных цепей, цепные ящики, обеспечивают якорную стоянку судна на якоре. Швартовные устройства обеспечивают закрепление судна у причала, плавучих сооружений, борта других судов и при постановке на бочки. В швартовные устройства входят швартовные механизмы (швартовные шпили, автоматические и простые лебедки), швартовые канаты (стальные, растительные или синтетические), кнехты, киповые планки, стопоры цепные или винтовые зажимные, вьюшки для уборки швартовный канатов, кранцы.

Якорный механизм, у которого ось вала цепной звездочки расположена горизонтально, называется брашпилем, а у которого вертикально - шпилем. Большинство брашпилей и шпилей снабжено швартовными турачками, что позволяет рассматривать их как якорно-швартовный механизм. В качестве привода якорных механизмов используются гидро- и электродвигатели, реже паровые машины. Для связи привода с грузовым валом применяют червячную и цилиндрическую передачи, и кулачковые муфты. Цепные звездочки отливают за одно целое со шкивами ленточных тормозов и устанавливают на грузовых валах свободно. Мощность привода якорного механизма должна быть достаточной для подъема одного якоря со скоростью 9 м/мин (допускается 10м/мин при подходе клюзу).

На современных морских судах наибольшее распространение получили электрические швартовные шпили. Различают швартовные шпили двух типов: однопалубные (безбаллерные) и двухпалубные с расположением электродвигателя на палубе, находящейся ниже палубы, на которой установлена головка шпиля, или на палубе, находящейся выше палубы, на которой установлена головка шпиля. Скорость выбирания швартовного конца должна быть порядка 15-18 м/мин.

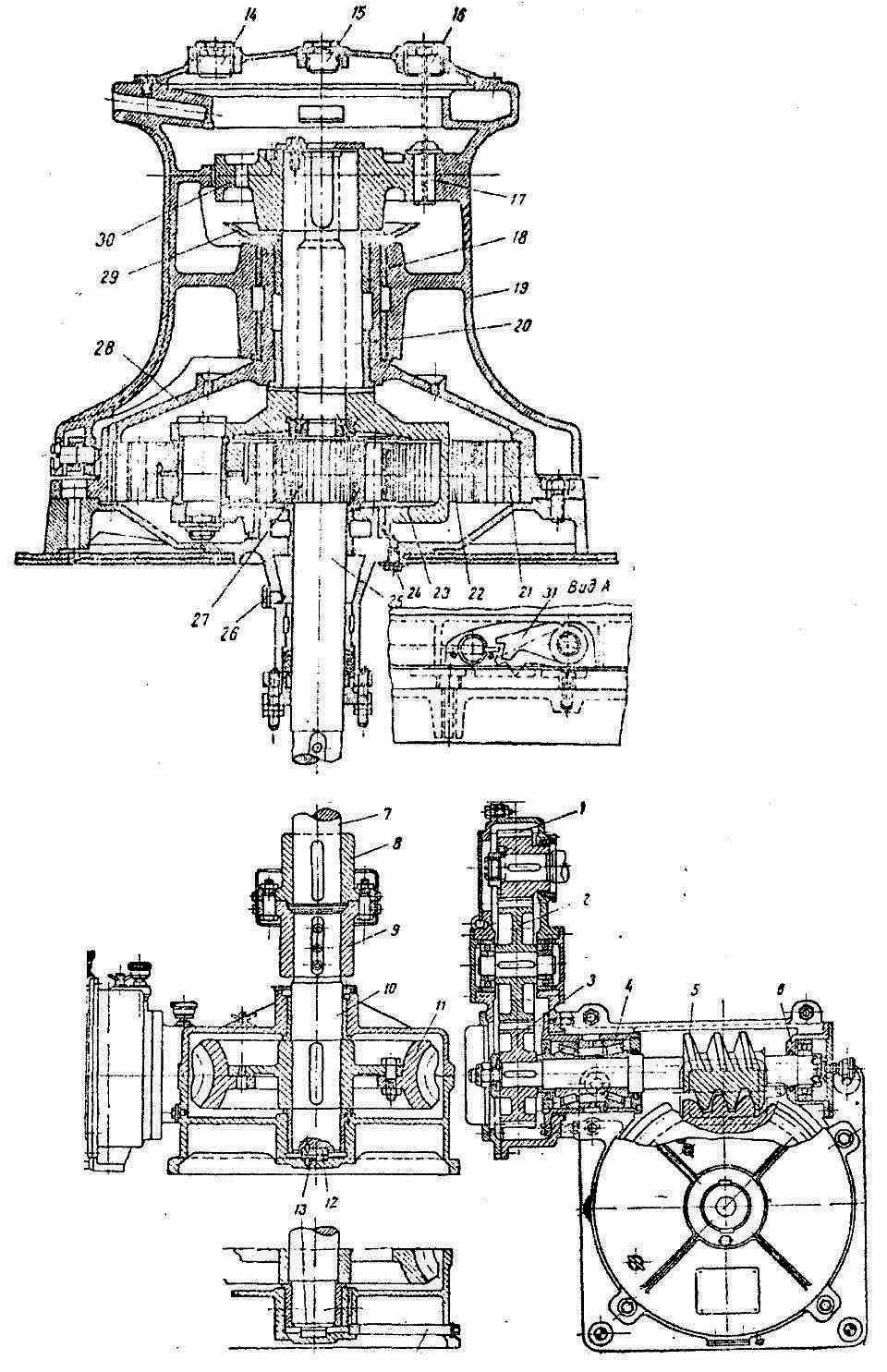

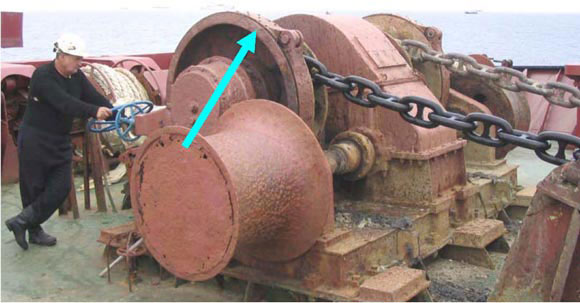

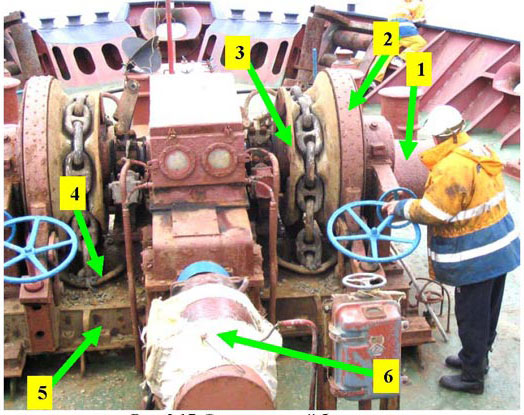

На рис.13 (а,б) изображены типовые электрические брашпили.

Рис. 13а. Электрический брашпиль

1 – турачка; 2 – ленточный стопор; 3 – звездочка; 4 – палубный клюз; 5 – станина; 6 – электродвигатель с редуктором

Рис. 13б. Электрический брашпиль БЭ11. |

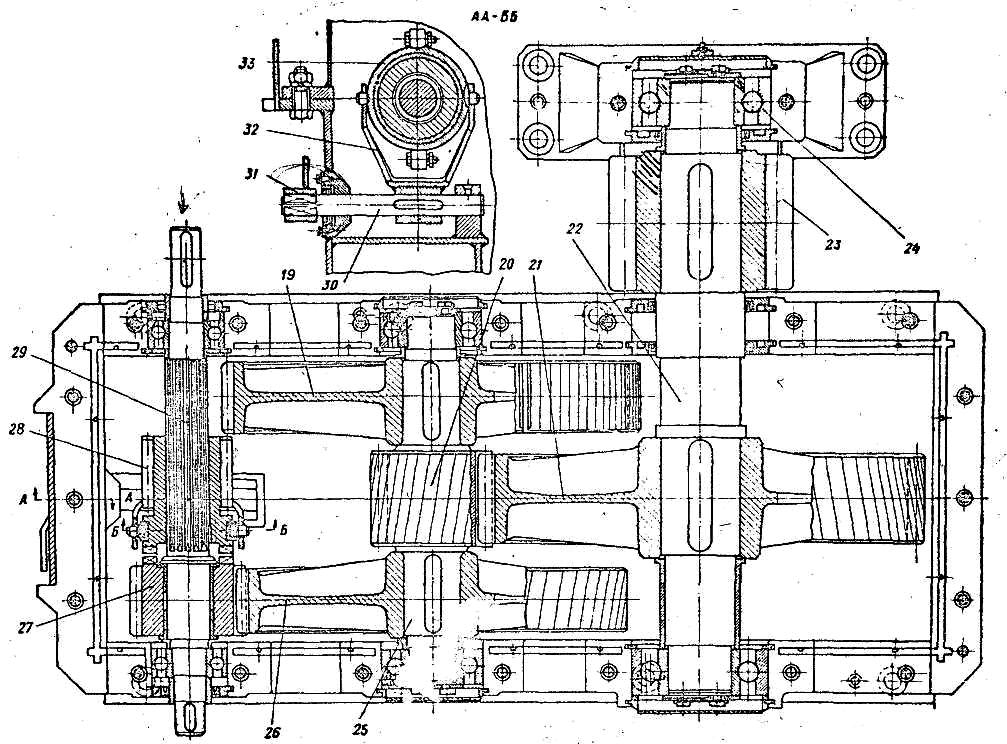

Эти брашпили изготовлены для калибров цепи 67мм . На фундаментной раме 4 установлены: два электродвигателя I, две эластичные муфты 17, два колодочных тормоза 16, цилиндрический редуктор 15, грузовой вал 9, на котором сидят: неподвижно зубчатое колесо 11, свободно - две цепные звездочки 47 (см.рис. 13) и на шлицах - две кулачковые муфты 45. На промежуточном валу 6 неподвижно насажены зубчатое колесо 8, шестерня 14 и на консолях вала - швартовные турачки - 13. Там же установлены два привода переключения кулачковых муфт 2 и два ленточных тормоза 7. Брашпиль имеет двухступенчатый редуктор рис. 14 с косозубыми цилиндрическими шестернями.

Для работы в аварийных условиях в редукторе установлена дополнительная одноступенчатая прямозубая цилиндрическая передача, которая позволяет с минимальной скоростью осуществлять подъем одного якоря с номинальной глубины при работе одного электродвигателя или одновременного подъёма двух якорей с номинальной глубины. Валы электродвигателей соединены с ведущим валом 29 редуктора рис. 12 упругими втулочно-пальцевыми муфтами.

На шлицах ведущего вала насажены полумуфта-шестерня 28 с кулачками и свободно шестерня 27. Остальные зубчатые колеса насажены неподвижно на валы 22 и 25 редуктора. Все валы редуктора установлены на шарикоподшипниках.

|

Рис. 14 Редуктор брашпиля БЭ11 |

При подъеме одного якоря правая или левая звездочка при помощи кулачковой муфты соединяется с грузовым валом, а ленточный тормоз оттормаживается вращением маховика 18. Вторая цепная звездочка отключается от грузового вала и затормаживается, оставаясь неподвижной при свободном вращении грузового вала в их втулках. Подъем или спуск двух якорей осуществляется с введенными в зацепление двумя цепными звездочками и отторможенными ленточными тормозами при помощи маховиков 18.

С включением электродвигателей I одновременно подается ток к колодочным тормозам 16, которые при этом растормаживают валы электродвигателей. От электродвигателей вращающий момент передается грузовому валу 9 через упругие втулочно-пальцевые муфты 17, включенную полумуфту-шестерню 28 и затем по схеме 27-26-20-2I-23-8-I4-11.

При переходе на аварийный резким работы, для передачи максимального вращающего момента, выводится из зацепления шестерня быстроходной ступени 27 с зубчатым колесом 26, а полумуфта-шестерня 28 соединяется с зубчатым колесом 19. Для этого шестерня 28 с помощью рычага переключения 31 перемещается по шлицам вала до положения 29 "Аварийная работа". В этом случае вращающий Элемент электродвигателя будет передаваться грузовому валу по схеме 28-19-20-21-23-8-14-11. При этом шестерня 17 будет свободно поворачиваться на валу 29.

Для производства швартовных операций затормаживаются обе цепные звездочки 47 ленточными тормозами 7 и выводятся из зацепления кулачковые муфты 45. Передача вращающего момента электродвигателя к швартовным турачкам 13 через включенную полумуфту-шестерню 28 осуществляется по схеме 27-26-20-21-23-8.

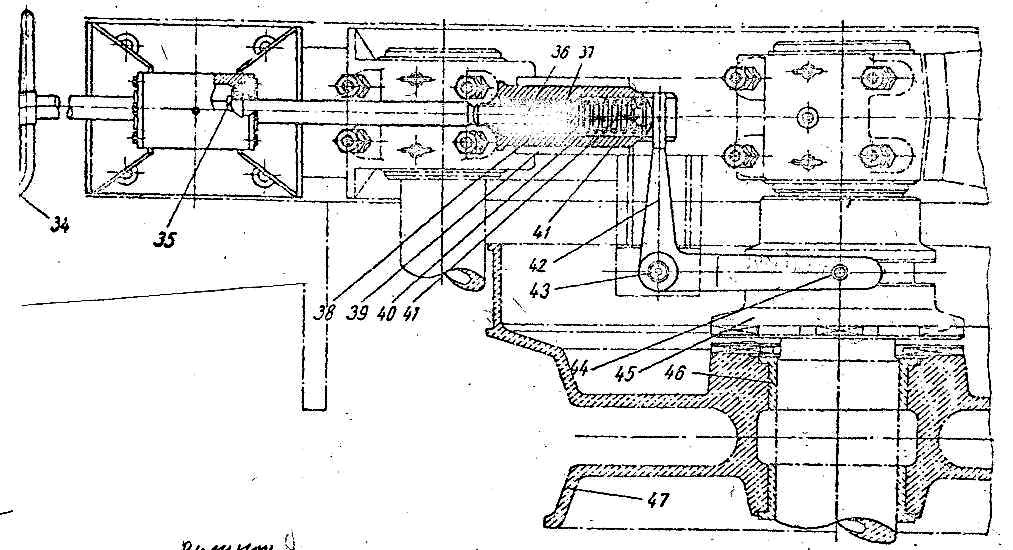

На рис.15 приведен механизм переключения скоростей брашпиля, состоящий из кулачковой полумуфты, выполненной заодно с полумуфтой-шестерней 28, и вилки 32 с бугелем 33. Полумуфта шестерня 28 имеет кольцевую выточку, куда запрессована втулка тоже с кольцевой выточкой, в которую входит бугель 33. На выходном кольце валика 30 установлен рычаг переключения 31. Вилка переключения 32 перемещает полумуфту-шестерню 28 вдоль шлицов вала 29 и вводит полумуфту в зацепление с кулачками шестерни 27 быстроходной ступени или с зубчатым колесом 19. Кулачковые муфты 45 имеют отдельные приводы переключений. Включение, и выключение кулачковой полумуфты производится вращением рукоятки 34, которая вызывает вращение винта 36. Винт имеет левую нарезку, входящую в ходовую гайку 37, запрессованную в подвижную втулку 38, свободно перемещающейся в кронштейне 39. Втулка 38 в хвостовой части имеет пазы, в которые входит бугель 42. В гнездо втулки установлена пружина 40, опирающаяся через направляющий стержень 41 на конец бугеля 42. Бугель в средней части шарнирно закреплен в кронштейне на оси 43 и несет на себе два сухаря 44, входящих в кольцевую выточку кулачковой муфты 45. Вращение рукоятки 34 заставляет ходовую гайку 37 перемещаться по винту 36 и через втулку 38 передвинуть конец бугеля 42. Последний, поворачиваясь вокруг неподвижной оси 43, выключит или включит кулачковую муфту, а, следовательно, произойдет соединение или Разъединение цепной звездочки с грузовым валом. 1 в случае несовпадения кулачков звездочки с впадинами полумуфты рукоятку 34 вращают до упора, максимально сжимая тем самым пружину 40. При вращении грузового вала и совпадении кулачков звездочки с впадинами полумуфты пружина дошлет полумуфту на место, обеспечив соединение звездочки с приводным механизмом.

|

Рис. 15. Привод переключений брашпиля БЭ11 |

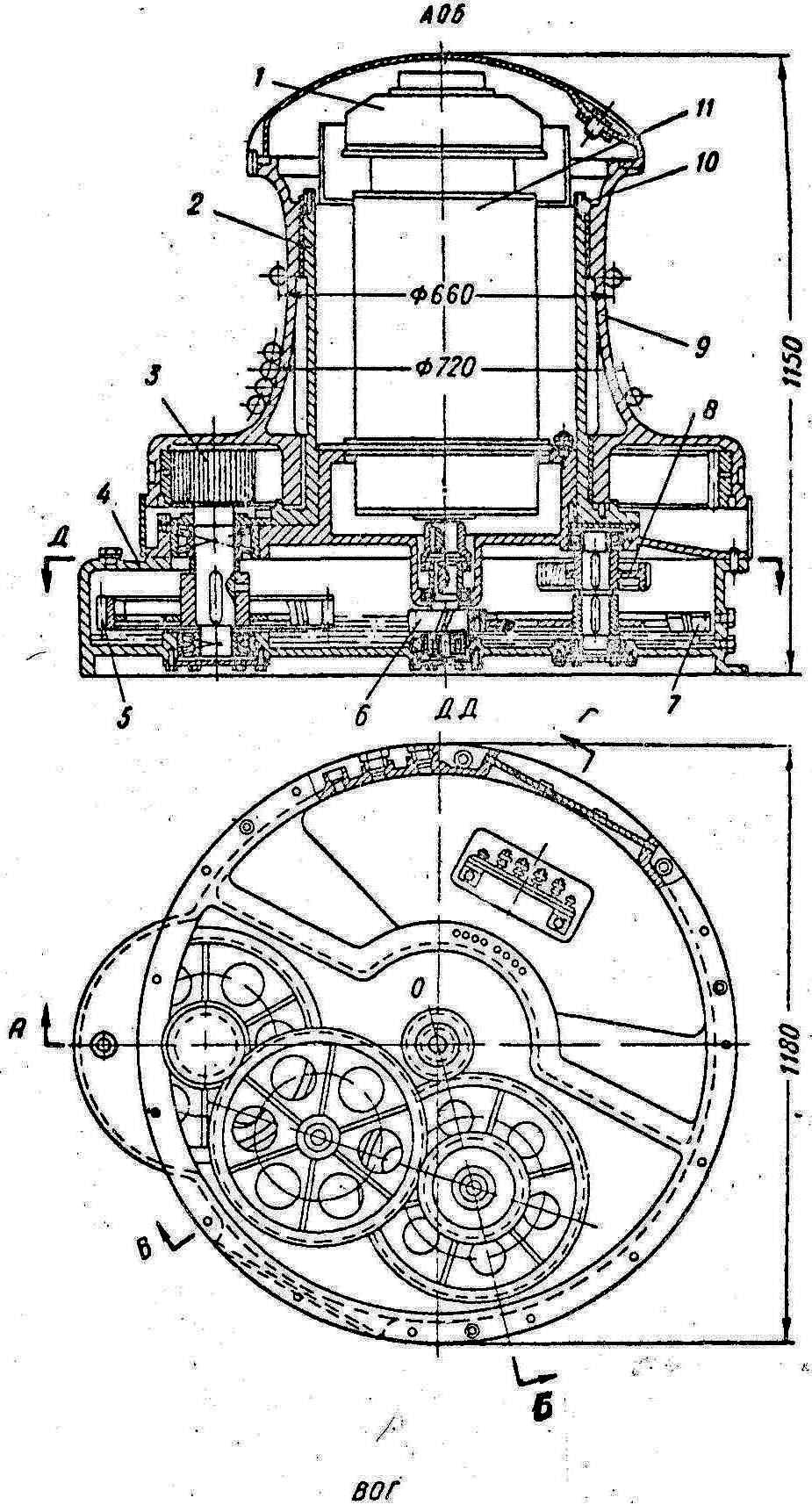

На рис.16 изображен швартовный электрический двухпалубный шпиль. Шпиль состоит из швартовного барабана 19, электродвигателя с дисковым тормозом, промежуточного вала 7, цилиндрического зубчатого редуктора, червячного редуктора и планетарного редуктора. Передаточные числа редукторов: зубчатого, цилиндрического - I, 4; червячного – 24; планетарного - 4,5. Вращающий момент от электродвигателя к барабану передается по схеме I-2-3-5-11-10-7-25-27-22-23-20-30-17-19.

|

Рис.16. Швартовный электрический двухпалубный шпиль |

В корпусе цилиндрического редуктора размещены зубчатые колеса 1,2,3. Червячный редуктор установлен в отдельном корпусе, крепящемся фланцем к фундаментной раме. Червяк 5 лежит в шарико- и роликоподшипниках, установленных в стаканах 4 и 6, запрессованных в корпусе редуктора. Осевые усилия, действующие вдоль вала червячного колеса, воспринимаются подпятником. Пята 12 запрессована в торец вала 10 червячного колеса, а подпятник 13 - в корпус редуктора. Вал червячного колеса 10 соединен с промежуточным валом 7, приводящим в движение вал солнечного колеса 25, при помощи фланцевых муфт 8 и 9.

Планетарный редуктор включает солнечную шестерню 27, три сателлита 22 и воронку 21, неподвижно закрепленную в корпусе редуктора. Вал 25 солнечной шестерни вращается в бронзовых втулках и в роликоподшипнике, закрепленном в торце водила. Ступица 20 водила 23 также работает в бронзовых втулках, запрессованных в корпусе планетарного редуктора. Швартовный, барабан при помощи пальцев 17 соединен с муфтой 30, насаженной неподвижно на ступицу водила. Барабан вращается на бронзовых втулках 18 вокруг неподвижного корпуса редуктора. В нижней части барабана имеются четыре собачки 31, две из которых предназначены для левого вращения и две - для правого вращения. Собачки свободно сидят на осях, ввинченных в барабан. Храповые зубцы, с которыми соединяются собачки, выполнены на фланце корпуса редуктора.

Для перевода шпиля на ручной привод, необходимо разобщить швартовный барабан и приводной механизм. Для этого отключается соединительная муфта 30 путем вытаскивания через два отверстия 16 пальцев 17 и вводится в соединение две собачки с храповыми зубцами для стопорения барабана в требуемом направлении. Вращение барабана осуществляется с помощью вымбовок, вставленных в гнезда, имеющиеся в головной части швартовного барабана. Смазка цилиндрического, червячного и планетарного редукторов индивидуальная, непрерывная, в масляной ванне. Жидкое масло заливается через отверстие 24 и 26.

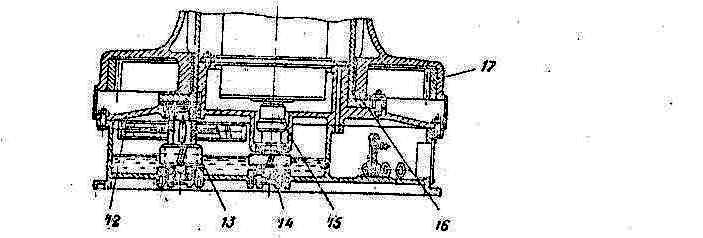

На рис.17 изображен безбаллерный шпиль. Шпили этой группы обладают следующими преимуществами, а именно:

имеют меньшие габариты, благодаря размещению электродвигателя и редуктора внутри корпуса шпиля;

обладают высоким к.п.д. передаточного механизма благодаря применению цилиндрических зубчатых передач;

обеспечивают меньшие затраты при монтаже шпиля на судне, т.к. его механизм сцентрован в цеховых условиях и добавочных работ не требует;

постоянно готовы к работе, т.к. их передаточный механизм защищен от попадания грязи, влаги и обмерзания.

Безбаллерный швартовный шпиль состоит из швартовного барабана 9, вращающегося на шейках опорного стакана 2, вертикального электродвигателя 11 и залитого маслом редуктора с корпусом 4. Корпус редуктора и его опорный стакан составляют неподвижный остов шпиля. Электродвигатель смонтирован на приливе крышки редуктора. Зубчатая передача от вала электродвигателя к швартовному барабану состоит из трех пар цилиндрических косозубых колес в корпусе редуктора и одной прямозубой грузовой пары: вала-шестерни 3 и зубчатого обода 17. Последний запрессован в нижнюю часть швартовного барабана. Общее передаточное число редукторов 183. Все валы редуктора установлены на подшипниках качения. Швартовный барабан имеет подшипники скольжения. Вращающий момент от электродвигателя через соединительную муфту 15 передается к швартовному барабану по схеме 6-7-8-12-I3-5-3-I7. В нижнем фланце опорного стакана установлены бронзовые сегменты 16, по которым скользит опорная торцевая поверхность барабана. Горизонтальные усилия на швартовном барабане воспринимаются двумя латунными поясами на опорном стакане, вертикальные - сегментами. Для предотвращения смещения швартовного барабана вверх служит шайба 10, прикрепленная к верхнему торцу опорного стакана 2 и снабжена цилиндрическим козырьком, защищающим электрооборудование от попадания масла.

|

|

||

|

|

||

Рис17. Безбаллерный шпиль

|

|

||

|

|

||

|

|

||

|

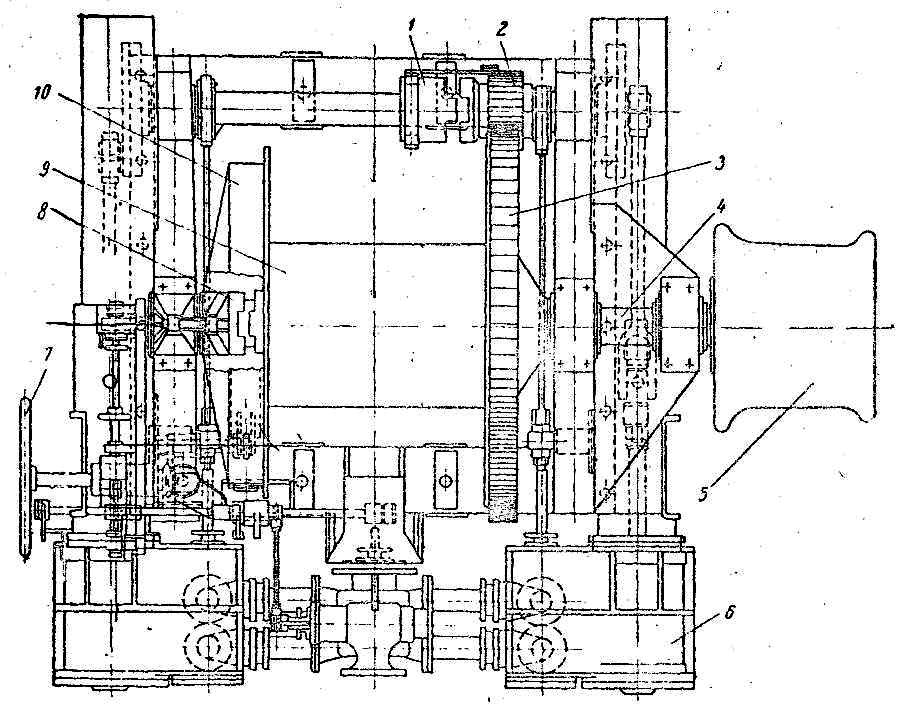

Рис 18. Общий вид автоматической швартовной паровой лебедки танкеров

|

Швартовные лебедки по принципу действия делятся на простые и автоматические, по роду привода - гидравлические и электрические. Отличительной особенностью автоматических является способность поддерживать натяжение швартовного каната перед барабаном лебедки в заранее установленных пределах. При увеличении нагрузки лебедка автоматически включается на режим травления, а при уменьшении нагрузки - на режим выбирания. Автоматические лебедки имеют сигнализацию по предельному натяжению каната и по его предельно допустимой вытравленной длине. На рис.18 приведена автоматическая швартовная лебедка танкеров. Лебедка состоит из двухцилиндровой реверсивной паровой машины с однократным расширением пара, цилиндры 6 машины расположены симметрично по обе стороны швартовного барабана 8, который свободно сидит на грузовом валу 4, на этом же валу неподвижно сидят турачка 5 и зубчатое колесо 3. Заодно со швартовным барабаном изготовлен шкив ленточного тормоза 10. Приводом тормоза служит маховик 7 с коническими шестернями. На дисковом валу сидит кулачковая муфта I и шестерня 2. Вращающий момент от дискового вала паровой машины через включенную кулачковую муфту I, шестерню 2 и зубчатое колесо 3 передается грузовому валу 4 и турачке 5, а при включенной кулачковой муфте 8 - также и швартовному барабану 9.

В автоматическом режиме механизм лебедки находится в равновесии под действием сил натяжения швартовного троса и давления пара на поршни машины. При изменении натяжения швартовного троса грузовой вал проворачивается вместе с винтовой передачей, которая приводит во вращение ходовой винт, в результате происходит перемещение регулирующей гайки, которая: через тяги и рычаги передвигает автоматический клапан, увеличивая или уменьшая подачу пара на машину.

В результате между величиной давления пара на поршни машины и натяжением швартовного троса вновь наступает равновесие. Наибольшее натяжение швартовного троса, соответствующее полному открытию автоматического клапана, составляет 30 т. (при давлении пара перед клапаном, равным 8,5 бар). Швартовка судна производится при ручном управлении, а затем лебедку переводят на автоматическое управление. Лебедка может служить и для производства грузовых операций. В этом случае нужно отключить швартовный барабан 9, а ленточный тормоз 10 затормозить.