- •Часть II

- •Оглавление

- •Введение

- •2.2 Рабочие жидкости.

- •2.3 Схемы включения элементов гидроприводов и способы регулирования их работы.

- •2.4. Устройство и обслуживание элементов гидроприводов.

- •5. Контрольные вопросы

- •2. 2. Подруливающие устройства.

- •2. 3. Стабилизаторы качки.

- •2.4. Грузоподъемные механизмы.

- •Материалы элементов поверхностных та

- •2.Теоретические данные

- •Приложения

2. 2. Подруливающие устройства.

Для обеспечения маневренности судна на очень малом ходу, когда рулевое устройство становится неэффективным, применяют подруливающие устройства. Их устанавливают в поперечных туннелях (в носу, корме) судна или делают выдвижными. Применяют эти устройства на различных судах, чаще всего на пассажирских, контейнеровозах, танкерах, Ро-Ро.

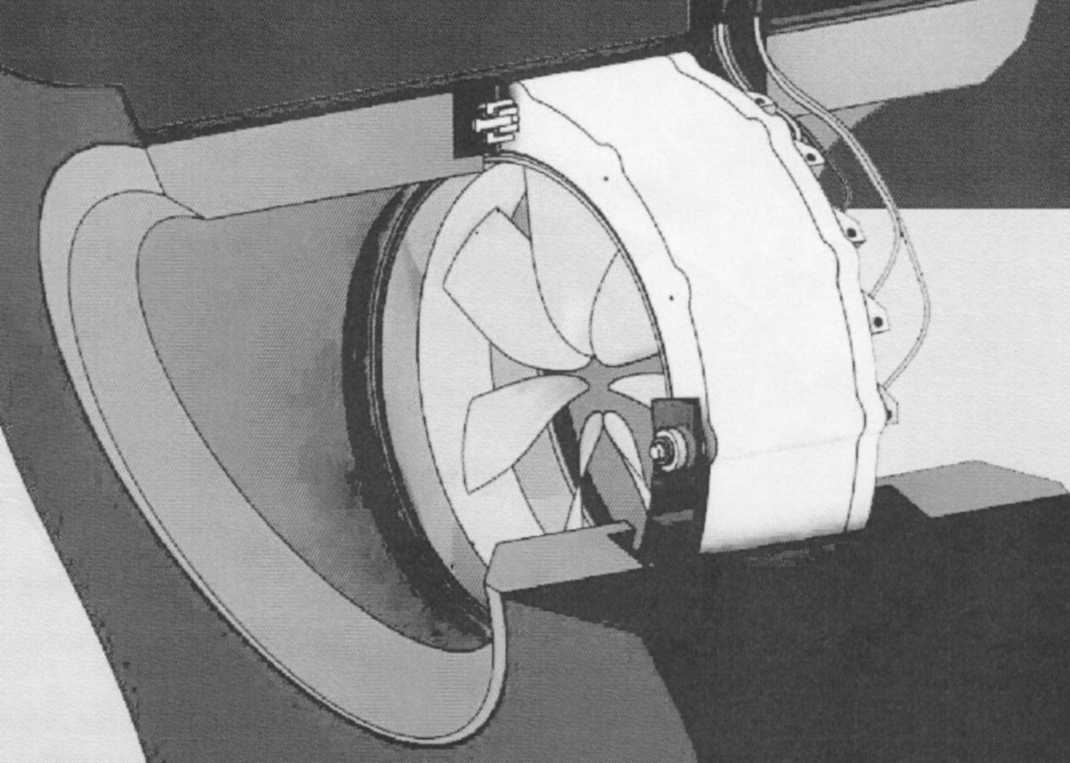

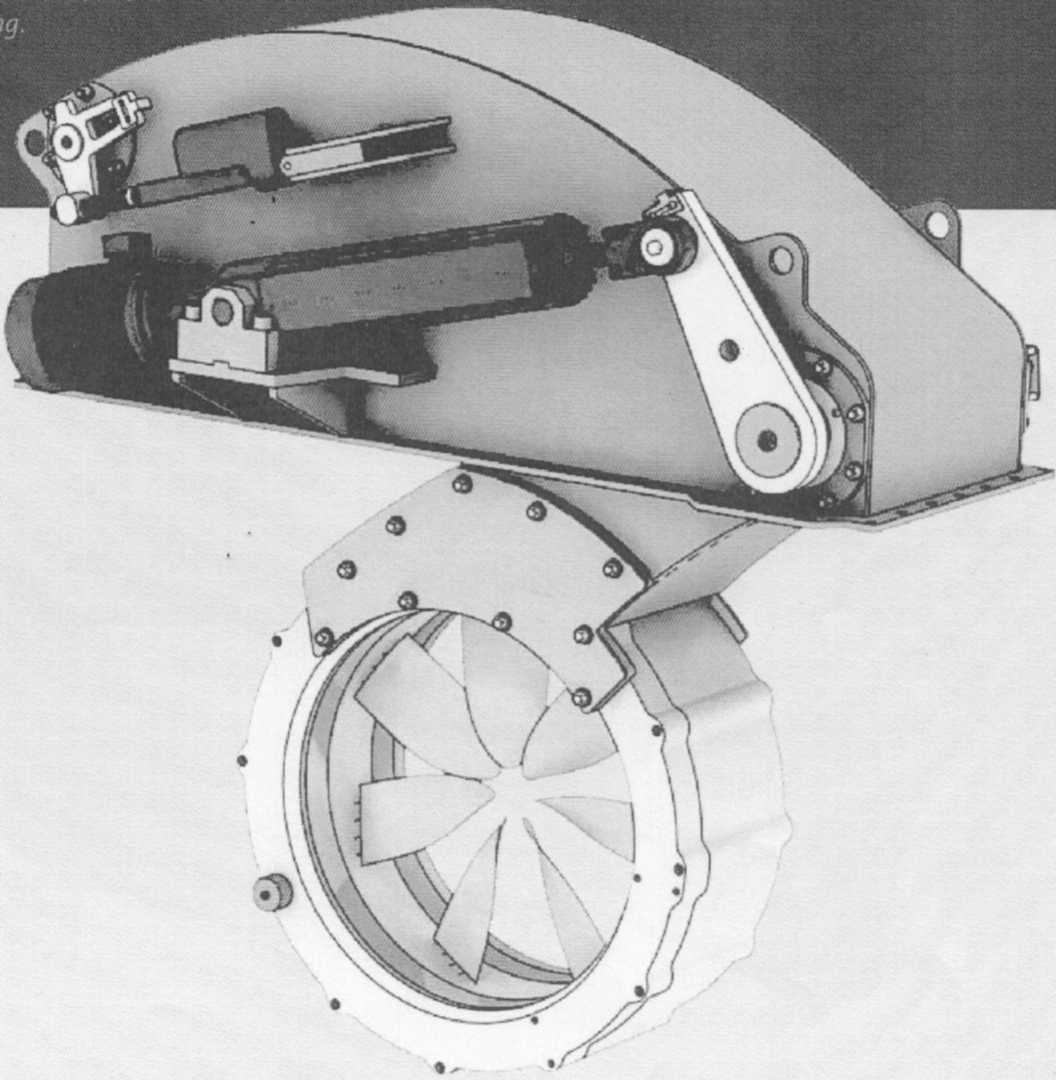

Различные типы подруливающих устройств показаны на рис.16. Они особенно эффективны при швартовках судов: сокращается время швартовных операций и повышается безопасность мореплавания; если условия порта позволяют, то швартовка возможна даже без буксиров, что сокращает портовые расходы.

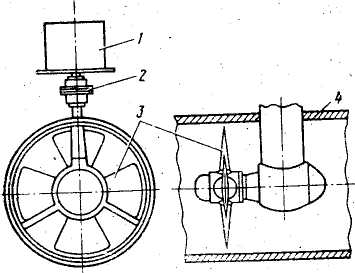

В подруливающем устройстве (рис. 16) электродвигатель 1 через муфту 2 приводит в действие ВРШ, размещенный в поперечном туннеле 4. Упор винта и направление тяги регулируют поворотом лопастей 3 с помощью специальной системы гидропривода.

|

|

|

|

Рисунок. 16. Схема и конструкции подруливающих устройств.

|

|

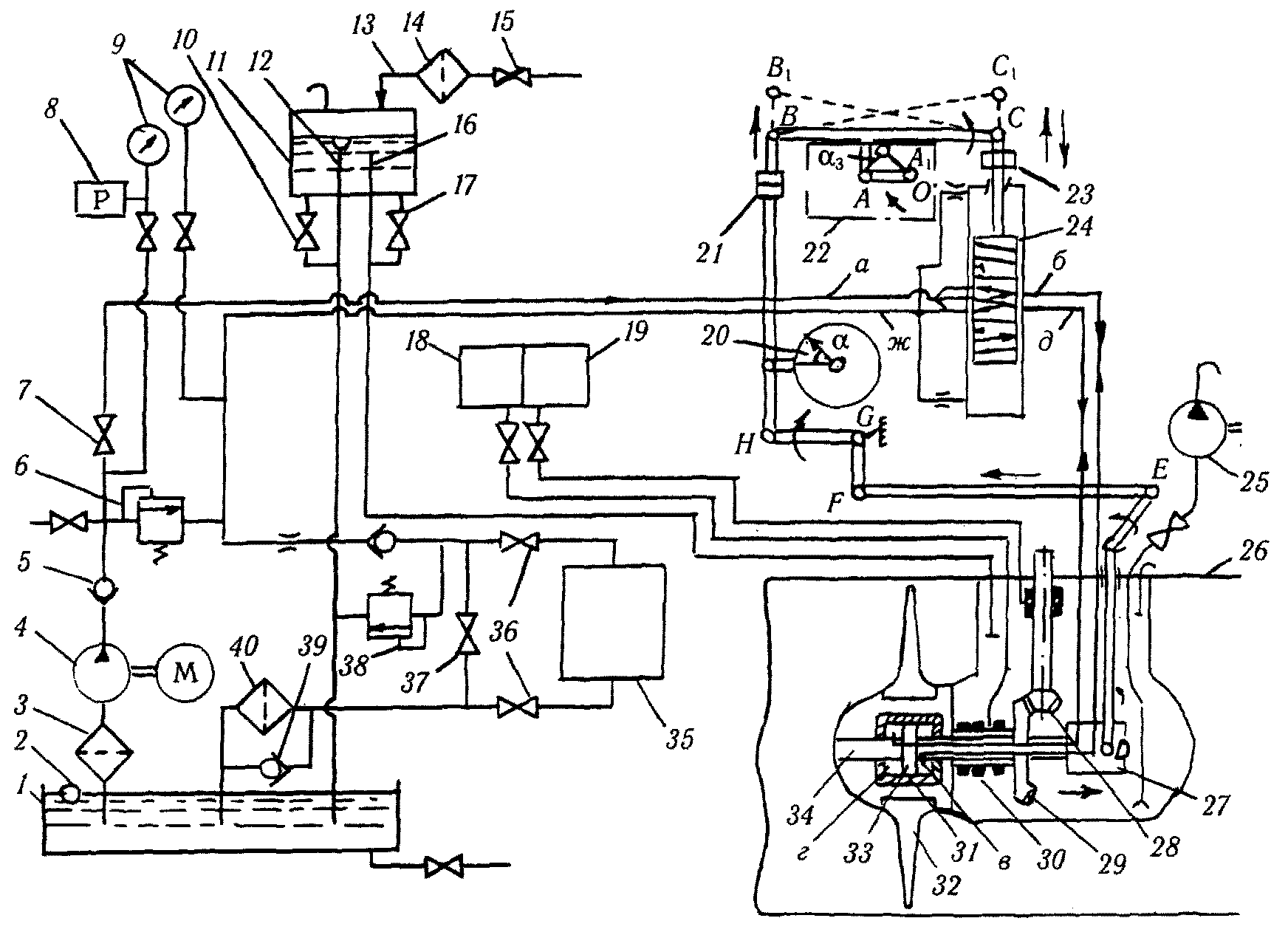

Принцип действия типовой гидравлической системы поворота лопастей винта показан на рис. 17 и заключается в следующем. Насос 4 постоянной подачи через фильтр 3 принимает рабочую жидкость из цистерны 1 и подает через невозвратный 5 и запорный 7 клапаны к золотниковому распределителю 24. Управление им осуществляется с помощью исполнительного механизма 22 дистанционной электрической системы.

Предположим,

что управляющий рычаг ОА повернулся из

нулевого положения по часовой стрелке

на угол

![]() и занял положение ОА1.

При этом дифференциальный рычаг ВС

занимает положение ВС1

а золотник 24 перемещается вверх. Рабочая

жидкость из трубопровода

а

поступает в трубопровод б

и далее в полость в

цилиндра

изменения

шага

винта. Цилиндр 31 перемещается вправо

по штоку 34 относительно неподвижного

поршня 33. Это приведет

к

повороту лопастей 32. Масло из противоположной

полости г

выталкивается по трубопроводу д

через золотник 24 в трубопровод ж

и далее на слив через клапан 37 и фильтр

40. Перемещение цилиндра 31 передается

через подвижное соединение

27, рычаги DE

и EF,

угловой

рычаг FGH,

штангу НВ на дифференциальный рычаг

ВС, который, вращаясь относительно точки

А1,

переходит из положения ВС1

в положение В1С.

При этом золотник 24 возвращается в

нулевое положение, запирает гидроцилиндр,

перепускает масло из трубопровода

и занял положение ОА1.

При этом дифференциальный рычаг ВС

занимает положение ВС1

а золотник 24 перемещается вверх. Рабочая

жидкость из трубопровода

а

поступает в трубопровод б

и далее в полость в

цилиндра

изменения

шага

винта. Цилиндр 31 перемещается вправо

по штоку 34 относительно неподвижного

поршня 33. Это приведет

к

повороту лопастей 32. Масло из противоположной

полости г

выталкивается по трубопроводу д

через золотник 24 в трубопровод ж

и далее на слив через клапан 37 и фильтр

40. Перемещение цилиндра 31 передается

через подвижное соединение

27, рычаги DE

и EF,

угловой

рычаг FGH,

штангу НВ на дифференциальный рычаг

ВС, который, вращаясь относительно точки

А1,

переходит из положения ВС1

в положение В1С.

При этом золотник 24 возвращается в

нулевое положение, запирает гидроцилиндр,

перепускает масло из трубопровода

![]() в сливной трубопровод ж.

Поворот лопастей завершен. Фактическое

значение угла

,

соответствующее заданному углу

в сливной трубопровод ж.

Поворот лопастей завершен. Фактическое

значение угла

,

соответствующее заданному углу

![]() ,

передается на мостик с помощью датчика

20.

,

передается на мостик с помощью датчика

20.

|

Рис. 17 Принципиальная схема гидропривода подруливающего устройства

|

Как

видим, золотниковый распределитель 24,

гидроцилиндр 31 и рычажный механизм

обратной связи представляют следящую

систему. Для изменения угла

необходимо новое задание угла

![]() .

.

Отрицательный управляющий сигнал вызывает поворот рычага ОА против часовой стрелки, и золотник 24 опускается. При этом нагнетательный трубопровод а соединяется с трубопроводом д, а сливной ж с трубопроводом б. Цилиндр 31 перемещается влево и с помощью рычажного механизма вновь возвращает золотник 24 в нулевое положение.

Расходный бак 11 с клапанами 10, 17 и трубопроводами 12, 16 служит для создания подпора в корпусе редуктора (28 + 29) в целях предотвращения протечек забортной воды, а также пополнения редуктора и цистерны 1 рабочей жидкостью. Бачки 18, 19 обеспечивают контроль состояния уплотнений 30 основного вала и уплотнений ведущего вала 28. Маслоохладитель 35 с клапанами 36 используют при необходимости для предотвращения перегрева масла.

Клапан 6 предохраняет насос и регулируется на максимальное давление примерно 5МПа. Клапан 39 перепускает масло при значительном загрязнении фильтра 40. Трубопровод 13 с фильтром 14 и клапаном 15 служит для пополнения бака 11, а ручной насос 25 для откачивания масла из корпуса редуктора. Подруливающее устройство установлено в поперечном туннеле 26. Поплавковое устройство 2 служит для сигнализации о понижении уровня масла в цистерне 1.

Датчик давления 8 и манометры 9 обеспечивают контроль работоспособности гидросистемы. Винтовые соединения 21 и 23 служат для регулирования среднего положения золотника 24 и рычажного механизма обратной связи. Клапан 38 предохраняет маслоохладитель 35 от повышенного давления.

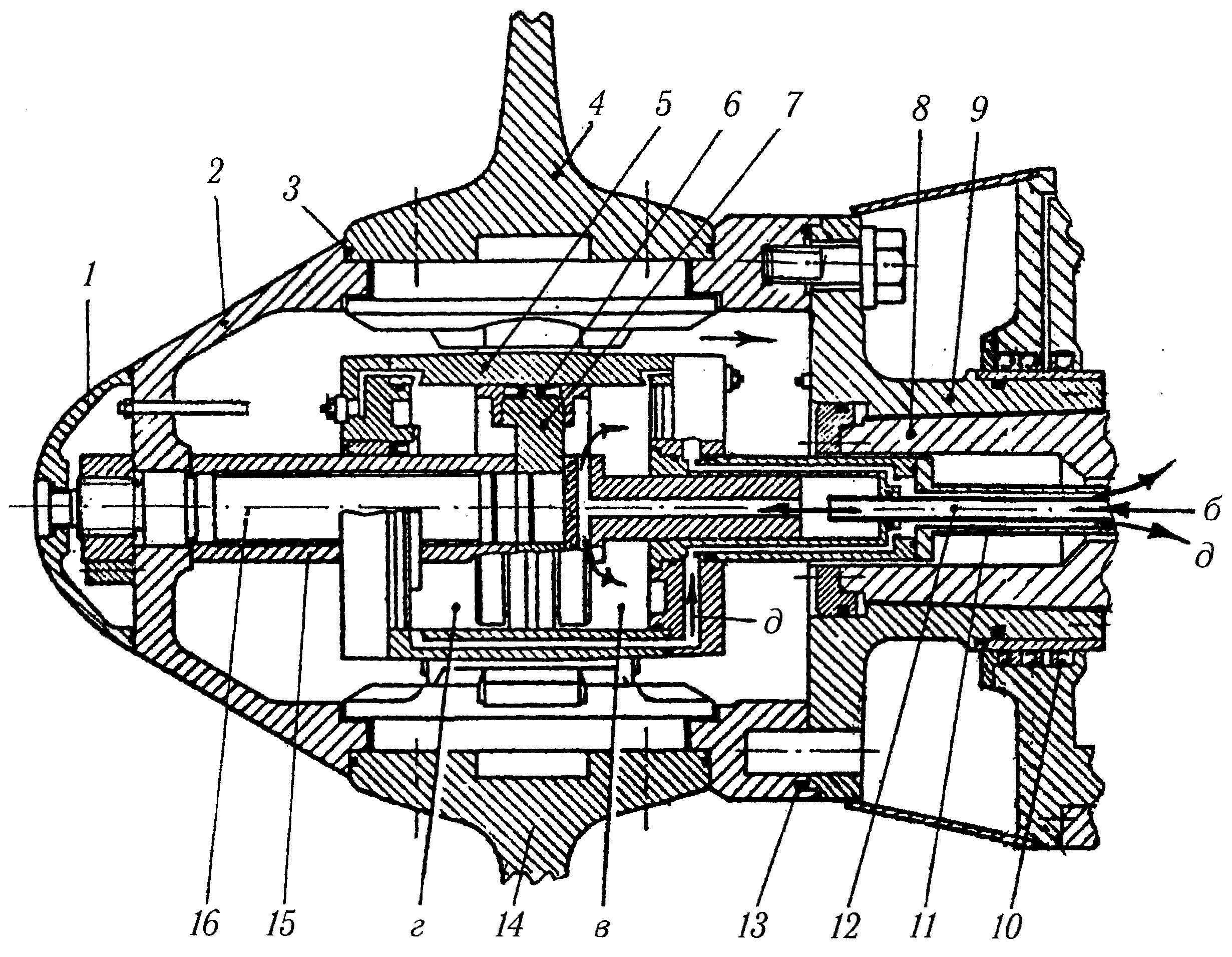

Механизм изменения шага (рис. 18) лопастей подруливающего устройства расположен внутри герметичного корпуса 2, соединенного болтами с конусной муфтой 9, которая насажена на основной вал 8. МИШ состоит из подвижного, цилиндра 5 и неподвижного поршня 7, имеющего уплотнение 6 и соединенного с корпусом 2 с помощью штока 16.Втулка 15 является рабочей поверхностью подвижного соединения с цилиндром 5.

Герметичность корпуса 2 обеспечивается уплотнениями 3 лопастей 4 и 14 и уплотнениями 13. Обтекатель 1 также имеет свои уплотнения. Муфта 9 вращается вместе с валом 8, поэтому уплотняется устройством 10. Механизм изменения шага действует следующим образом. Рабочая жидкость от насосного агрегата подается, например, по трубе 12 в направлении стрелки б и поступает в правую полость в цилиндра 5.

Он перемещается вправо. Жидкость из левой полости г отводится в направлении стрелки д по наружной трубе 11 и наоборот (буквенные обозначения соответствуют рис. 17).

На внешней поверхности цилиндра 5 имеются сухари специальной формы, которые входят в пазы, расположенные на торцах лопастей 4 и 14 (всего четыре лопасти). Такое соединение превращает линейное перемещение цилиндра во вращательное движение лопастей.

Рисунок. 18. Механизм изменения шага лопастей подруливающего устройства. |

На судах серии «Инженер Ермошкин» были установлены в носовом и кормовом поперечных туннелях подруливающие устройства марки ПУ 500-ОМ4.1. Их основные технические параметры: масса 14 100 кг, диаметр винта 2 м, четыре лопасти, поворот лопастей ±21°, частота вращения 244 мин-1, направление — правое, ресурс до заводского ремонта 10 тыс. ч, ресурс непрерывной работы 500 ч. Параметры приводного электродвигателя: тип АКМ500-4ВКОМ4, напряжение 380 В, мощность 500 кВт, частота вращения 1475 об/мин. Параметры гидропривода: наибольшее рабочее давление 5 МПа, масло - АУП в количестве 0,15 м3, время реверса лопастей 20 с. Редуктор полностью заполнен маслом Тп 46 в количестве 0,54м3.

Имеется система дистанционного управления ПУ, а также предусмотрено местное управление, которое используется в случае отказа дистанционной системы. Блокировка отключает систему управления, если при пуске ПУ лопасти находятся не в нулевом положении. Система управления отключается также в случае падения давления в гидросистеме (датчик давления 8, см. рис. 17).