Практическая работа № 1. Тема: Выбор схем дробления»

Цель работы: Научиться производить выбор и обоснование рациональной схемы дробления и грохочения»

Методические указания:

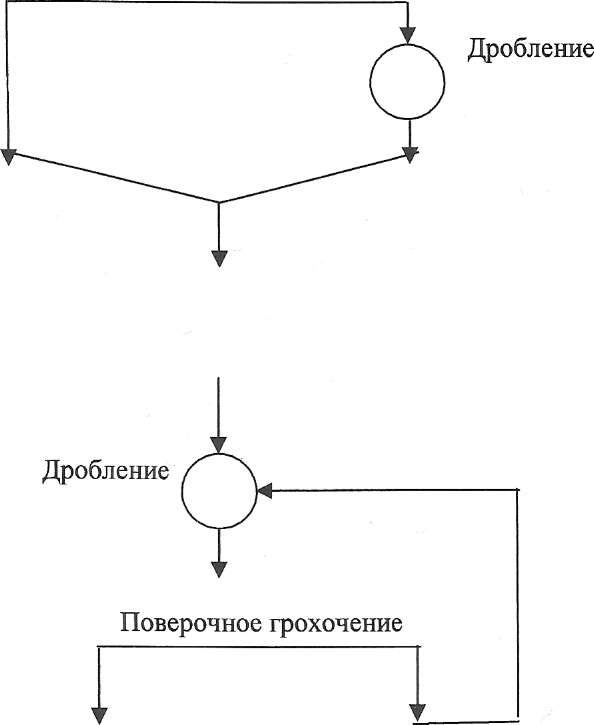

В схемы дробления включают операции предварительного и поверочного грохочения. Их обычно относят к той операции дробления, в которую поступает отсев.

Операций дробления вместе с относящейся к ней операции грохочения составляют стадию дробления, а совокупность стадий - схему дробления. Схемы дробления включают 1, 2, 3 и более стадии дробления. Стадии имеют разновидности:

Предварительное

грохочение

Готовый Продукт

Лист

Предварительное

грохочение

Б)

В)

ЖГМК 130405. 7602

Г) Руда

Дробление

Дроблённый продукт

Общее число возможных вариантов определяется по формуле:

N = 4"

где п - число стадий дробления в схеме.

При выборе рациональной схемы дробления необходимо решать следующие вопросы:

число стадий дробления.

необходимость операции предварительного и поверочного грохочения в отдельных стадиях.

Число стадий определяется в основном начальной и конечной крупностью дроблённого материала.

Максимальная крупность исходной руды зависит от производительности рудника, его системы разработки.

При очень больших производительностях (более 1500 т/сутки) и открытой системы разработки, эта крупность составляет 1200-1300 мм, а для малой производительности (300 т/сутки) и подземных работах - 250 мм.

Наивыгоднейшая крупность дроблённого продукта, поступающего на измельчение находится в пределах:

для стержневых мельниц 15-20 мм;

для шаровых мельниц 10-15 мм.

g ^тах

где S - общая степень дробления;

D и d - размеры кусков соответственно в исходной руде и дроблёной продукции, мм.

Современные дробильные машины позволяют получить за один приём следующие степени дробления:

а) дробилки крупного дробления до 5;

б) конусные дробилки для среднего дробления при работе без поверочного грохочения до 6;

![]()

в) конусные дробилки для среднего дробления при работе в замкнутом цикле до 8.

Лист

ЖГМК 130405. 7602

Предварительное грохочение.

Предварительное грохочение применяется для:

сокращения количества материала поступающего на дробление.

увеличения подвижности материала в рабочей зоне дробления, что особенно важно для конусных дробилок среднего и мелкого дробления, легко забивающимся влажным материалом. Однако повышает капитальные затраты и усложняет цех дробления.

Поэтому предварительное грохочение следует применять при большом содержании просева в исходном материале и большой его влажности.

Из анализа схем дробления фабрик следует: предварительное грохочение перед I стадией применяется редко и в случае применения требует специального обоснования.

предварительное грохочение перед II стадией, как правило, предусматривается, отказ от него должен обосновываться.

предварительное грохочение перед III стадией предусматривается всегда.

Поверочное грохочение.

Имеет целью возвратить в дробилку избыточный продукт, то есть продукт размером больше чем разгрузочная щель дробилки.

1.

2

3.

|

|

|

|

|

ЖГМК 130405. 7602 |

Лист |

|

|

|

|

|

|

|

Изм. |

Лист |

№ докцм. |

Подп. |

Дата |

|

|

Практическая работа № 2. Тема: Выбор и обоснование схемы обогащения.

Цель работы: Научиться производить выбор и обоснование рациональной схемы обогащения.

Методические указания:

Выбор схемы обогащения руд зависит от следующих факторов:

степени разрушенности естественными процессами пустой породы и полезных минералов;

магнитных свойств полезных минералов;

текстурно-структурных особенностей;

наличия и свойств глины в руде.

Степень разрушенности пустой породы и полезных минералов, а также наличия в руде глины предопределяет схему подготовки руды к обогащению, то есть дробление, промывку, измельчение, применение процесса самоизмельчения. От текстурно-структурных особенностей зависит число стадий обогащения, крупность измельчения руды в каждой стадии. Магнитная восприимчивость минералов и соотношение между сильномагнитными и слабомагнитными минералами определяет необходимость применения комбинации различных методов обогащения: магнитной сепарации в слабом и сильном полях, гравитации флотации, предварительного обжига уды.

В связи с указанными особенностями, руды разделены на 4 типа:

магнетитовые и окисленные железистые кварциты;

магнетитовые скарновые руды;

магномагнетитовые и титаномагнетитовые руды;

бурые железняки.

Железистые кварциты являются основным типом руд. Доля их запасов составляет 62-63%. Различают: магнезитовые, полуокисленные и окисленные железистые кварциты. В настоящее время в основном разрабатывают и обогащают магнетитовые кварциты.

Схемы обогащения магнетитовых кварцитов включает дробление, измельчение и магнитное обогащение в слабом поле. Дробят руду в 3-4 стадии до крупности 30 (25)-0 мм и затем измельчают и обогащают её по 3-5 стадиальным схемам.

Преобладание слоистого типа текстур в магнетитовых кварцитах с выделением рудных, нерудных или смешанных слоёв, а так же мелко- и тонковплавленный характер оруднения предопределяют многостадиальность технологических схем, позволяющих постепенно отделять нерудные минералы от магнетита. С учётом мощности нерудных слоёв раскрытие и выделение нерудной фазы начинается при крупности измельчения 30-50% класса -0,074 мм. Крупность продукта в IV или V стадиях составляет 96-98% класса -0,074 мм или даже класса -0,05 мм, что связано с весьма тонкой вкрапленностью магнетита (до 0.04 мм и менее).

Важные операции схем - обесшламливание продуктов по стадиям обогащения и концентратов перед их фильтрованием. В них происходит удаление тонко-

|

|

|

|

|

ЖГМК 130405. 7602 |

Лист |

|

|

|

|

|

||

Изм. |

Лист |

№ докцм. |

Подп. |

Дата |

|

|

дисперсных зёрен пустой породы, которые механически удаляются а магнитный продукт в операциях сепарации.

В настоящее время на обогатительных фабриках Криворожского месторождения (ИнГОК, СевГОК) и КМА (ЛебГОК) применяют схемы с бесшабашным или комбинированным измельчением дроблёной до крупности 300-400 мм руды. В этом случае схемы бывают 2-х и 3-х стадиального обогащения.

Схемы обогащения полуокисленных и окисленных кварцитов, характеризуются применением нескольких методов обогащения. Такие схемы называются комбинированными. В смешанных рудах магнетит выделяют на сепараторах в слабом магнитном поле, а гематит гравитационными процессами или флотацией. Рекомендуется также комбинировать магнитное обогащение в слабых и сильных магнитных полях.

Скарновые руды. Доля этих руд составляет 20% союзных запасов. Для них характерны массивные и вкрапленно-пятнистые текстуры, повышенная массовая доля рудных минералов (более 10%) и пониженная массовая доля кремнезёма (менее 35%). Характерно наличие сульфидов железа и цветных металлов. По сульфидам отдельные месторождения имеют промышленное значение.

Схемы обогащения этих руд включают операции дробления до 30(25) мм, как правило, сухую магнитную сепарацию дроблёной руды с получением строительного щебня, измельчение и 1-о и 3-х стадиальное обогащение магнитного продукта в слабом поле. Наличие сухой сепарации дроблёной руды и сравнительная простота схемы мокрой магнитной сепарации продукта, обусловлены текстурно- структурными особенностями магнетитовых скарнов и их более лёгкой обогатимо- стью, чем железистых кварцитов.

Магнетитовые и титаномагнетитовые руды. Доля этих руд составляет 10%. Для них характерно повышенное содержание оксида магния и диоксида титана в магнетите. Так, в магномагнетитах массовая доля оксида магния доходит до 9%, а диоксида титана в титаномагнетитах - до 7%. Руды содержат ценные и редкие примеси титана, ванадия, циркона, платины. Отличительная особенность этих руд - комплексность их использования.

Схемы обогащения руд включают те же операции, что и схемы магнетитовых кварцитов и скарновых руд. Развитие этих схем идёт по пути включения операций по доизмельчению дополнительных ценных минералов.

Бурые железняки. Доля этих руд в нашей стране составляет 8%. Для них характерна оолитовая текстура, невысокая массовая доля железа (20-40%), повышенная массовая доля фосфора (до 1%). Руды представлены оолитовыми, охристо- порошковыми и плотными (кусковыми) разновидностями. Руды осадочного происхождения содержат много глины и требуют промывки перед обогащением. Технологические схемы включают операции дробления, промывки, гравитационного и гравитационно-магнитного обогащения. Рекомендуют также схемы обжиг- магнитного обогащения в высокоинтенсивных полях. В связи с особенностями вещественного состава железных руд, их текстурно-структурными особенностями и физическими свойствами основных рудных и безрудных минералов при выборе и

|

|

|

|

|

ЖГМК 130405. 7602 |

Лист |

|

|

|

|

|

||

Изм |

Лист |

№ докцм. |

Подп. |

Дата |

|

|

обосновании технологии их переработки необходимо решить вопросы о схеме дробления и способы измельчения руды, основных и вспомогательных методах её обогащения, число стадий обогащения.

|

|

|

|

|

ЖГМК 130405. 7602 |

Лист |

|

|

|

|

|

||

Изм. |

Лист |

№ док цм. |

Подп. |

Лота |

|

|

Практическая работа № 3-4. Тема: Выбор и расчёт оборудования для схем обогатительной фабрики. Цель работы: Научиться выбирать и рассчитывать основное оборудование для составления схемы цепи аппаратов обогатительной фабрики.

Методические указания:

При выборе обогатительного оборудования приходиться решать 3 основных вопроса:

выбор типа аппарата;

определение его производительности;

выбор оптимального в технико-экономическом отношении размера аппарата и в связи с этим потребного количества устанавливаемого оборудования.

В ряде случаев для проектируемых условий может быть применён только один тип аппарата. Однако часто для осуществления одной и той же операции могут быть применены аппараты разных типов. Правильный выбор в этом случае может быть сделан только на основание ТЭ сравнения отдельных аппаратов. Решающую роль в вопросе выбора типа аппарата играет учёт накопленных практических данных по эксплуатации подобных аппаратов, работающих в условиях, аналогичных условиям проектируемой обогатительной фабрики.

Необходимое к установке число аппаратов зависит от выбранного размера оборудования. Применение аппаратов малого размера требует увеличенной площади здания, затрудняет их обслуживание и ремонт. С другой стороны, установка аппаратов больших размеров вызывает увеличение высоты помещения, увеличение грузоподъёмности кранов и приводит к относительно большим размерам потерь производительности при остановки одного аппарата, поэтому для каждой проектируемой ОФ необходимо определить оптимальный размер устанавливаемого оборудования. В некоторых случаях выбор размера аппарата определяется лишь техническими условиями. Если по техническим условиям возможна установка как крупного, так и более мелкого оборудования, то выбор размера аппарата производится путём ТЭ сравнения нескольких вариантов по основным показателям: весу и атомности оборудования, установленной мощности, потребной площади здания.

В качестве общего положения необходимо иметь в виду следующее: если расчётное число однотипных аппаратов для какой-либо операции получается больше 4-6 (на одну секцию), то переход на увеличенный размер аппарата будет выгоден (из этого положения нельзя делать обратного вывода). При определении количества устанавливаемых аппаратов должно учитываться заранее оборудование. При расчёте производительности оборудования необходимо пользоваться формулами, приведёнными в справочниках по обогащению руд (подготовительные процессы, основные процессы, специальные и вспомогательные процессы).

|

|

|

|

|

ЖГМК 133405. 7602 |

Лист |

|

|

|

|

|

||

Изм. |

Лист |

№ докцм. |

Подп. |

Дата |

|

|