- •Изготовление тестового фотошаблона

- •Введение

- •Материалы для фотошаблонов

- •1.1. Основные термины

- •1.2. Основные требования к фотошаблонам

- •1.3. Основные свойства

- •1.4. Материал основания

- •1.5. Пример расчета изменения размеров фотопленки

- •1.6. Хранение

- •1.7. Спектральная чувствительность

- •2.1.4. Метод скрайбирования двухслойной пленки

- •Автоматические методы изготовления фотошаблонов

- •Векторный метод прорисовки рисунка печатной платы

- •2.2.2. Растровый метод

- •Возгонка масочного покрытия

- •3. Мультиплицирование

- •4. Задания по выполнению работы

- •5. Содержание отчета

Возгонка масочного покрытия

Вместо фотоматериалов можно использовать прозрачные полиэфирные пленки с тонким (5 мкм) непрозрачным масочным покрытием. Для записи изображения на таких пленках используют ИК-лазср, например, волоконный лазер с активной средой на основе иттербия. Масочное покрытие в зоне облучения лазерным лучом сублимируется и удаляется в систему отсоса. Работа с такой пленкой не требует затемнения и мокрой обработки для проявления и фиксации. Фотошаблоны по этому методу получаются высококонтрастными с большой оптической плотностью (4,5 D log) и резкостью края.

Плоттеры для работы с масочным покрытием удобно использовать непосредственно рядом с местом проектирования, получая возможность сверять задуманные проекты с полученными фотошаблонами. Отсутствие мокрых процессов позволяет избежать изменения размеров основы фотошаблонов за счет набухания и гистерезиса изменения размеров.

Пример конструкции плоттера для «сухой» технологии изготовления шаблонов - плоттер LaserGraver (Россия), позволяющий производить запись шаблонов с разрешением до 10160 dpi (размер пикселя 2,5 мкм).

Продолжением «сухой»технологии должно явится непосредственное формирование рисунка на масочном покрытии заготовки печатной платы, минуя фотошаблоны и фоторезисты.

3. Мультиплицирование

Мульти… (от лат. multum - много), часть сложных слов, означающая множественность или повторяемость чего-либо. Применительно к электронной технике, мультиплицирование - это размещение на одной заготовке (фотошаблона, диэлектрического основания, полупроводниковой пластины) идентичных изображений топологии.

При конструировании печатных плат следует учитывать, что применение мультиплицированных заготовок плат позволяет значительно увеличить производительность оборудования за счет сокращения вспомогательных операций.

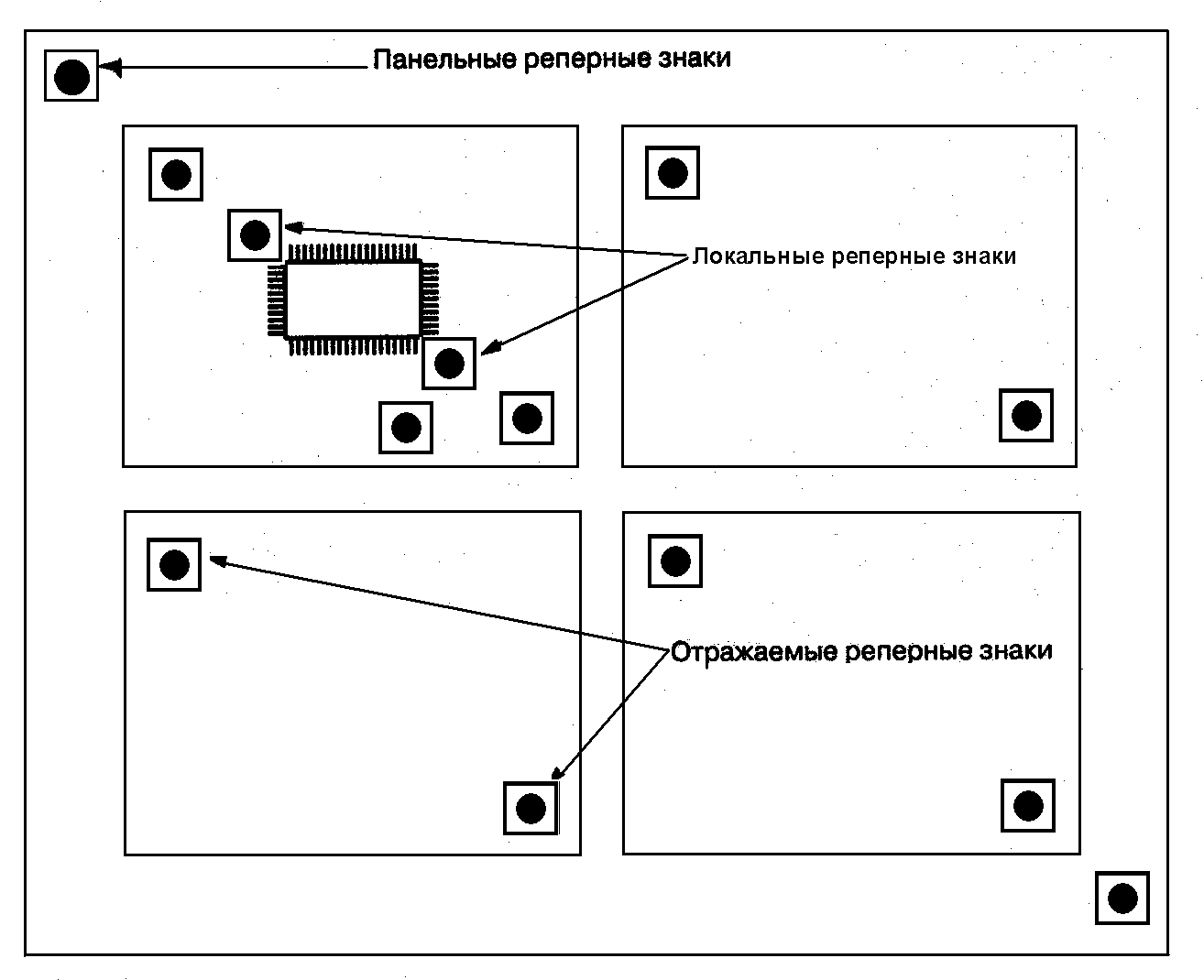

Для компенсации смещения рисунка печатной платы относительно базовых отверстий и краев, а также для повышения точности выполнения технологических операций применяют реперные знаки. В соответствии с международным стандартом SMEMA Fiducial Mark Standart реперные знаки подразделяются на общие и локальные.

О бщие

реперные знаки используются для привязки

к оборудованию всего рисунка печатной

платы и при использовании мультиплицированных

печатных плат подразделяются на панельные

и отражаемые реперные знаки. Панельные

реперные знаки располагают на

технологических полях мультиплицированной

заготовки, а отражаемые - непосредственно

на краях отдельных плат, входящих в

групповую заготовку. Для установки

сложных компонентов или микросхем с

малым шагом выводов могут потребоваться

два локальных реперных знака рядом с

компонентом. (рис.4).

бщие

реперные знаки используются для привязки

к оборудованию всего рисунка печатной

платы и при использовании мультиплицированных

печатных плат подразделяются на панельные

и отражаемые реперные знаки. Панельные

реперные знаки располагают на

технологических полях мультиплицированной

заготовки, а отражаемые - непосредственно

на краях отдельных плат, входящих в

групповую заготовку. Для установки

сложных компонентов или микросхем с

малым шагом выводов могут потребоваться

два локальных реперных знака рядом с

компонентом. (рис.4).

Рисунок 4 – Пример размещения реперных знаков на печатной плате

На краях плат необходимо размещать минимум два общих реперных знака по диагонали на максимально возможном удалении друг от друга для корректировки координат по осям X, Y и -углу.

При погрешностях рисунка печатных плат, таких как изменение масштаба, удлинение/сжатие, изгиб печатной платы необходимо размещение минимум трех общих реперных знаков на максимально возможном удалении друг от друга.

Р еперные

знаки могут иметь различную форму

(рис.5). Однако предпочтителен круг

диаметром от 1 до 3 мм (рис.6).

еперные

знаки могут иметь различную форму

(рис.5). Однако предпочтителен круг

диаметром от 1 до 3 мм (рис.6).

Рисунок 5 – Форма реперных знаков

Рисунок 6

Размеры не должны различаться более чем на 25 мкм. Расстояние от края реперного знака до края платы складывается из ширины области, которая недоступна для установки компонентов, и необходимой ширины свободной зоны реперного знака. В свободной зоне не должно быть покрытия паяльной маской, маркировки и электронных компонентов.

Рисунок 7 - Тестовая печатная плата с контрольными элементами

для определения следующих параметров:

1 - минимальная ширина проводника; 2 - минимальное расстояние между проводниками; 3 - сопротивление изоляции поверхностное; 4 - сопротивление изоляции объемное; 5 - токонесущая способность проводников; 6 - прочность сцепления с основанием; 7 - качество металлизации; 8 - удельное электрическое сопротивление