- •3. Нагрев металлов перед обработкой давлением. Назначение. Выбор температурного интервала обработки металлов давлением. Дефекты, возникающие при нагреве заготовок: перегрев, пережог.

- •6. Оборудование для прокатки металлов. Понятие рабочей линии прокатного стана. Виды прокатных станов по числу валков: дуо, трио, кварто, многовалковые и универсальные. Их схемы и назначение.

- •7. Получение машиностроительных профилей волочением. Сущность и схема волочения. Достоинства и недостатки волочения.

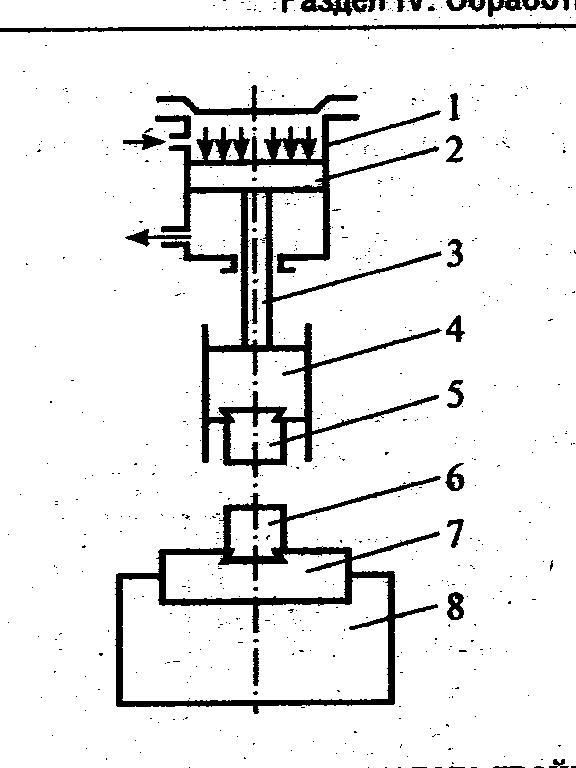

- •8. Получение машиностроительных профилей волочением. Станы, используемые для волочения: барабанный и цепной. Их схемы и принцип работы.

- •10. Изготовление поковок машиностроительных деталей. Классификация поковок, изготовляемых свободной ковкой, по массе и конфигурации

- •12. Изготовление поковок машиностроительных деталей свободной ковкой. Понятие о протяжке: разновидности, их схемы, инструмент для протяжки. Показатели деформации при протяжке.

- •13. Изготовление поковок машиностроительных деталей свободной ковкой. Операции свободной ковки: прошивка, отрубка, гибка. Их схемы, назначение, применяемый инструмент.

- •18. Горячая объемная штамповка на кривошипных горячештамповочных прессах (кгшп): схема кгшп, принцип действия, особенности конструкции, назначение. Преимущества и недостатки получения поковок на кгшп.

- •22. Оборудование для процессов обработки давлением. Паровоздушный молот: схема, принцип действия, разновидности конструкции, назначение. Преимущества и недостатки получения поковок на молотах.

- •24. Горячая штамповка на горизонтально-ковочных машинах (гкм): схема, принцип действия, особенности конструкции штампов, назначение. Преимущества и недостатки получения поковок на гкм.

- •26. Специализированные процессы листовой штамповки: вырубка, пробивка и вытяжка с помощью эластичной среды, ротационная вытяжка штамповка взрывом. Назначение, схемы процессов, их достоинства.

18. Горячая объемная штамповка на кривошипных горячештамповочных прессах (кгшп): схема кгшп, принцип действия, особенности конструкции, назначение. Преимущества и недостатки получения поковок на кгшп.

Штамповка на КГШП позволяет получать поковки с повышенной точностью размеров благодаря постоянству хода пресса. Они предназначены для штамповки поковок различной формы в открытых штампах. Нижний штамп 14 крепится на клиновидной плите 15, верхний штамп 13 – на ползуне 12 пресса. Клиновидная плита 15 служит для регулирования положения нижнего штампа по вертикали. Ползун 12 приводится в движение через шатун 11 от кривошипного вала 10. Последний вращается электродвигателем 4 через клиноременную передачу 3, шкив 2, промежуточный вал 6 и шестерни 7 и 8. Шестерня-маховик 8 может свободно перемещаться по валу 10. В момент включения пресса на рабочий ход пневматическая муфта 9 соединяет шестерню-маховик 8 с валом 10. Вал совершает один оборот, муфта выключается, а тормоз 1 останавливает вал в верхней мертвой точке. За один оборот вала ползун совершает один рабочий ход, опускаясь и поднимаясь по направляющим в станине 5. В столе и ползуне пресса имеются выталкиватели для удаления поковок из штампов. Преимущества: на гидравлических прессах штампуют крупногабаритные поковки, которые невозможно получить на другом кузнечном оборудовании. Штамповочные гидравлические прессы могут создавать усилие 12,5…650 МН.

19. Холодная объемная штамповка. Сущность. Понятие о холодном выдавливании. Разновидности холодного выдавливания (прямое, обратное, комбинированное, боковое), их схемы, назначение. Показатели пластичности при выдавливании. Недостатки и достоинства холодного выдавливания. Холодная высадка: схема работы холодновысадочного автомата. Назначение, недостатки и достоинства холодной высадки.

Х

олодная

штамповка - штамповка без предварительного

нагрева заготовки. Производительность

в 2…3 раза выше, чем горячей, и в 10…15 раз

выше по сравнению с обработкой резанием.

При холодном

выдавливании

заготовку помещают в полость, из которой

металл выдавливают в отверстия. При

прямом

выдавливании

металл вытекает в отверстие в донной

части матрицы. Так получают детали:

болты, тарельчатые клапаны и т.д. При

обратном

выдавливании

направление течения металла противоположно

направлению движения пуансона. По такой

схеме изготавливают полые детали типа

туб (корпуса тюбиков), экранов радиоламп

и т.д.

олодная

штамповка - штамповка без предварительного

нагрева заготовки. Производительность

в 2…3 раза выше, чем горячей, и в 10…15 раз

выше по сравнению с обработкой резанием.

При холодном

выдавливании

заготовку помещают в полость, из которой

металл выдавливают в отверстия. При

прямом

выдавливании

металл вытекает в отверстие в донной

части матрицы. Так получают детали:

болты, тарельчатые клапаны и т.д. При

обратном

выдавливании

направление течения металла противоположно

направлению движения пуансона. По такой

схеме изготавливают полые детали типа

туб (корпуса тюбиков), экранов радиоламп

и т.д.

П

ри

боковом

выдавливании

металл вытекает в направлении, не

совпадающем с направлением движения

пуансона. Т.о. получают детали типа

тройников, крестовин и т.п. Комбинированное

выдавливание

характеризуется одновременным течением

металла по нескольким направлениям.

Достоинства:

возможность получения без разрушения

заготовки больших степеней деформации,

которые характеризуются показателем

k=F0/F1

(F0

и

F1

– площади поперечного сечения исходной

заготовки и выдавленной части детали).

Недостатки:

чем больше степень деформации, тем

больше усилие деформирования, что

приводит к быстрому износу инструмента.

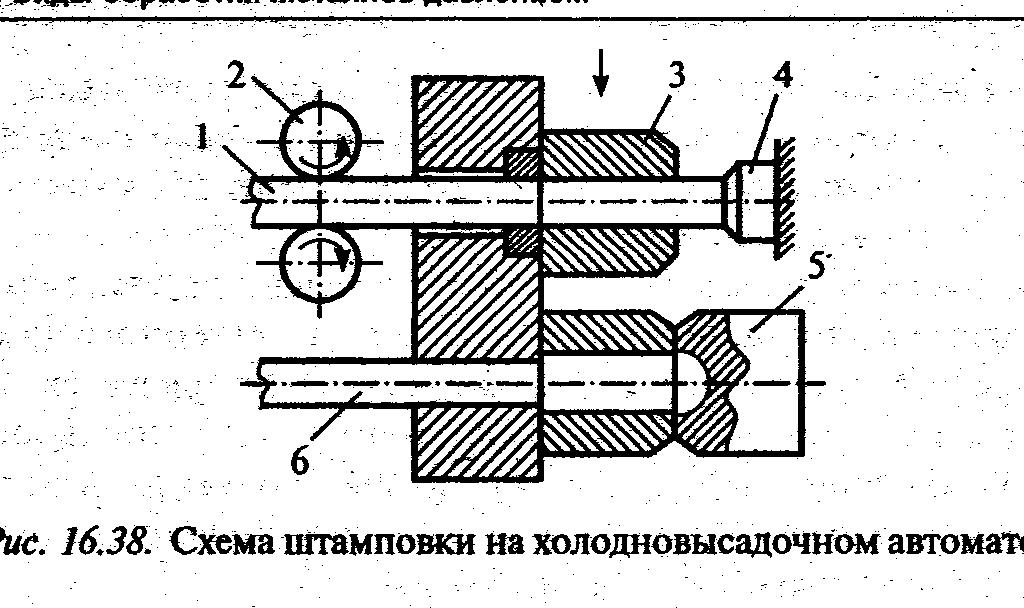

Холодную

высадку

выполняют на специальных холодновысадочных

автоматах: 1 – пруток, 2 – ролики, 3 –

матрица, 4 – упор, 5 – пуансон, 6 –

толкатель.

ри

боковом

выдавливании

металл вытекает в направлении, не

совпадающем с направлением движения

пуансона. Т.о. получают детали типа

тройников, крестовин и т.п. Комбинированное

выдавливание

характеризуется одновременным течением

металла по нескольким направлениям.

Достоинства:

возможность получения без разрушения

заготовки больших степеней деформации,

которые характеризуются показателем

k=F0/F1

(F0

и

F1

– площади поперечного сечения исходной

заготовки и выдавленной части детали).

Недостатки:

чем больше степень деформации, тем

больше усилие деформирования, что

приводит к быстрому износу инструмента.

Холодную

высадку

выполняют на специальных холодновысадочных

автоматах: 1 – пруток, 2 – ролики, 3 –

матрица, 4 – упор, 5 – пуансон, 6 –

толкатель.

В первом переходе ролики подают пруток

матрица перемещается в позицию высадки,

отрезая от прутка мерную заготовку. Во

втором переходе производится высадка

головки. Изделие выталкивается толкателем.

Преимущества:

обеспечивается высокая точность

размеров и хорошее качество поверхности,

высокая производительность: 20…400 деталей

в минуту.

первом переходе ролики подают пруток

матрица перемещается в позицию высадки,

отрезая от прутка мерную заготовку. Во

втором переходе производится высадка

головки. Изделие выталкивается толкателем.

Преимущества:

обеспечивается высокая точность

размеров и хорошее качество поверхности,

высокая производительность: 20…400 деталей

в минуту.

20. Листовая штамповка. Сущность, назначение, достоинства и недостатки листовой штамповки. Разделительные операции листовой штамповки (отрезка, вырубка и пробивка): назначение, схемы, особенности деформирования, инструмент.

Д остоинства:

получение деталей малой массы при

заданных их прочности и жесткости;

высокие точность размеров и качество

поверхности; высокая производительность,

из-за механизации процесса. Листовая

штамповка называется процесс пластической

деформации, обеспечивающий изменение

формы определенного участка заготовки.

Отрезка

– отделение части заготовки по

незамкнутому контуру на ножницах и в

штампах. Отрезку чаще применяют как

заготовительную операцию для разделения

листа на полосы заданной ширины. Основные

типы ножниц:

- ножницы с поступательным движением

режущих кромок ножа (гильотинные);

остоинства:

получение деталей малой массы при

заданных их прочности и жесткости;

высокие точность размеров и качество

поверхности; высокая производительность,

из-за механизации процесса. Листовая

штамповка называется процесс пластической

деформации, обеспечивающий изменение

формы определенного участка заготовки.

Отрезка

– отделение части заготовки по

незамкнутому контуру на ножницах и в

штампах. Отрезку чаще применяют как

заготовительную операцию для разделения

листа на полосы заданной ширины. Основные

типы ножниц:

- ножницы с поступательным движением

режущих кромок ножа (гильотинные);

- ножницы с вращательным движением режущих кромок – дисковые ножницы.

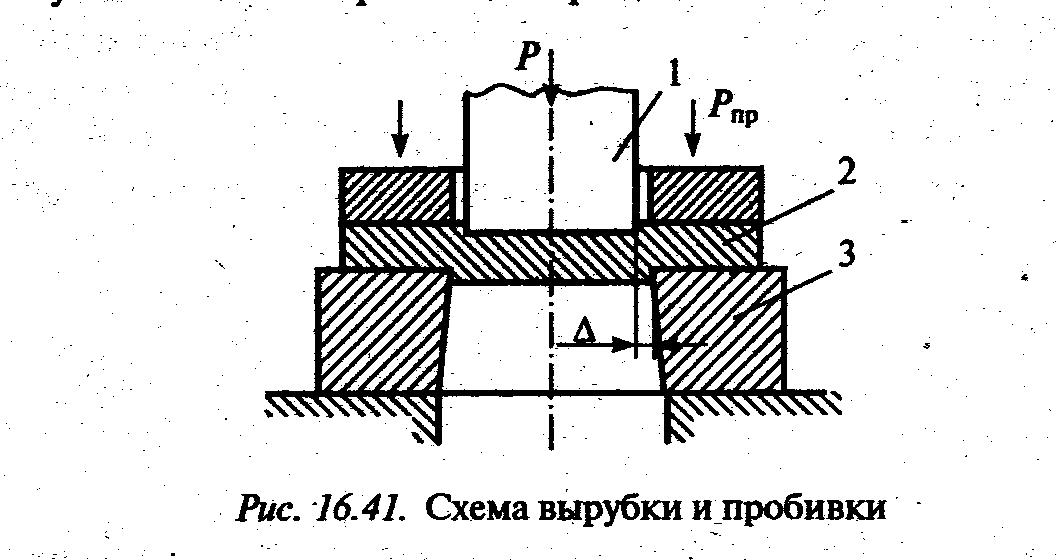

Вырубкой оформляют наружный контур детали, а пробивкой – внутренний контур. Вырубку и пробивку осуществляют пуансоном и матрицей. Пуансон вдавливает часть заготовки в отверстие. У режущих кромок зарождаются трещины и происходит разделение заготовки.

21. Листовая штамповка. Формообразующие операции листовой штамповки (гибка, вытяжка без утонения, вытяжка с утонением, отбортовка, обжим, формовка): назначение, схемы, особенности деформирования, инструмент, показатели деформации.

Гибка

– операция, изменяющая кривизну заготовки

практически без изменения ее линейных

размеров.

Гибка

– операция, изменяющая кривизну заготовки

практически без изменения ее линейных

размеров.

В процессе гибки пластическая деформация сосредоточивается на участке, контактирующем с пуансоном, участки образующие полки детали, деформируются упруго. В зоне пластических деформаций наружные слои растягиваются, а внутренние сжимаются. Вытяжка без утонения стенки превращает плоскую заготовку в полое пространственное изделие при уменьшении периметра заготовки. Исходную заготовку 2 укладывают на плоскость матрицы 1. Пуансон 3 надавливает на центральную часть заготовки и смещает ее в отверстие матрицы. Центральная часть заготовки тянет за собой периферийную часть (фланец) заготовки, образуются стенки вытянутого изделия. Для предотвращения появления складок применяют прижим 5.

Вытяжка с утонением стенки увеличивает длину полой заготовки в основном за счет уменьшения толщины стенок исходной заготовки. При вытяжке с утонением зазор между пуансоном 3 и матрицей 1 должен быть меньше толщины стенки которая утоняется и одновременно удлиняется.

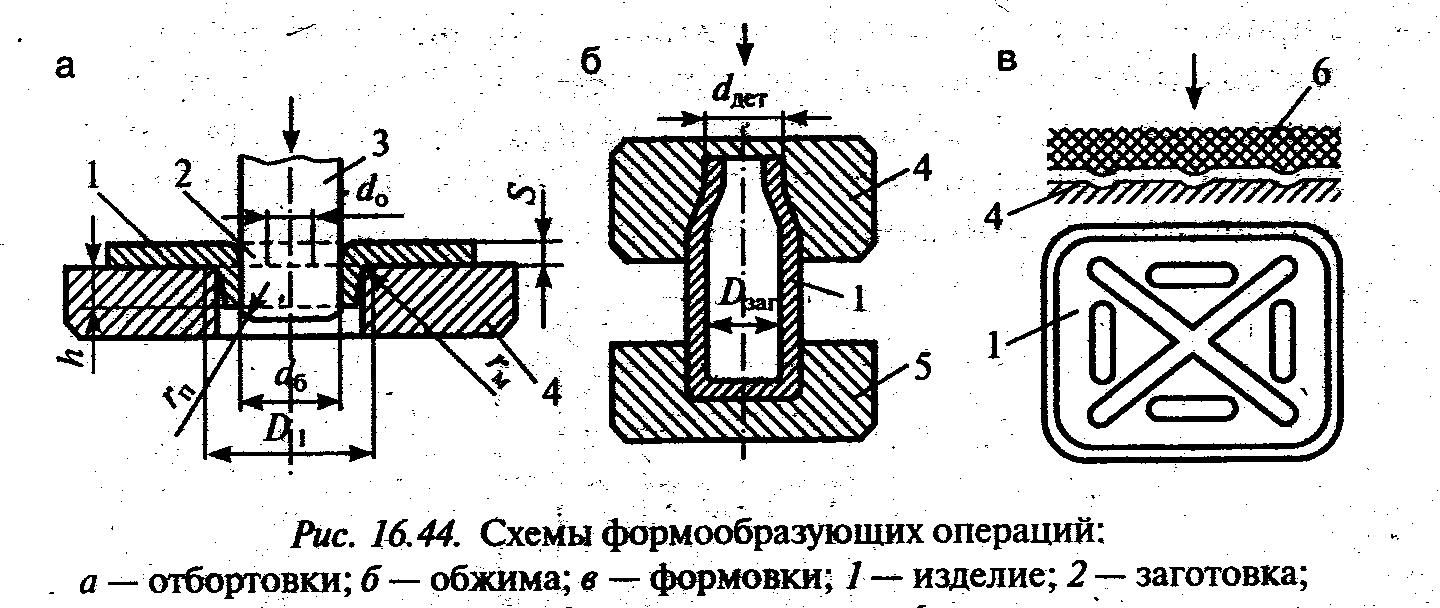

О тбортовка – получение бортов (горловин) путем вдавливания центральной части заготовки в матрицу: 1 – изделие, 2 – заготовка, 3 – пуансон, 4 – матрица.

При отбортовке кольцевые элементы растягиваются.

Обжим – операция, при которой уменьшается диаметр края полой заготовки: 1 – изделие, 4 – матрица, 5 – подставка-упор.

Формовка – операция, при которой изменяется форма заготовки в результате растяжения отдельных ее участков.