- •Федеральное агентство по образованию

- •Конспект лекций

- •Раздел 2. Кузнечно - прессовое оборудование

- •3.1. Особенности пластической деформации металлов

- •3.2.Нагрев заготовок перед обработкой металлов давлением

- •3.2.1. Термический режим ковки и объемной штамповки [Семенов е.И. Справочник т.2, 1972, с.20]

- •3.2.2. Способы нагрева и нагревательные устройства

- •3.3. Исходные заготовки, обрабатываемые ковкой и штамповкой

- •Разделка исходных материалов на заготовки.

- •3.4 Классификация кузнечно-прессовых машин по скорости рабочего хода

- •3.5 Технологический процесс ковки

- •3.6. Оборудование для ковки

- •3.7. Горячая объемная штамповка. Сущность процесса и способы

- •3.8. Горячая объемная штамповка на молотах

- •3.9. Горячая объемная штамповка на прессах

- •3.10. Горячая объемная штамповка на горизонтально-ковочных машинах

- •3.11. Холодная объемная штамповка

- •3.12. Прессование

- •3.13 Оборудование и технология для листовой штамповки

- •3.13.4. Штампы для листовой штамповки

- •3.14. Прокатка

- •3.15. Волочение.

- •3.15.1. Сущность и общая технология процесса

- •Контрольные вопросы

- •Раздел 4. Оборудование и технология сварки

3.6. Оборудование для ковки

В процессе ковки ковочное оборудование выполняет две основные функции: создание энергии, необходимой для деформирования заготовки, и перемещение верхнего бойка.

Ковочное оборудование, как и штамповочное, в зависимости от характера и времени воздействия на заготовку подразделяется на молоты и прессы. На молотах и на прессах нижний боек закрепляется в основаниях, а верхний боек перемещается рабочими частями. Молоты имеют большую скорость (см. рис. 3.14, с.49) рабочих частей (vmах ≤ 20 м/с) и деформируют заготовку в течение 0,01—0,001 с, т. е. наносят по заготовке удар. Гидравлические прессы имеют сравнительно небольшую скорость рабочих частей (vmах ≤ 0,3 м/с) и деформируют заготовку в течение 0,1—100 с и более, т. е. оказывают на нее статическое воздействие. Для ковки применяют преимущественно два типа молотов: пневматический и паровоздушный ковочный молот.

3.6.1. Пневматический ковочный молот (рис. 3.25) служит для получения мелких и простых по форме средних поковок. Молот имеет два вертикально расположенных цилиндра: рабочий 6 и компрессорный 9. В компрессорный цилиндр из окружающей атмосферы поступает воздух, который подвергается попеременному сжатию и разряжению при возвратно-поступательном движении поршня 8 компрессора.

Рис.

3.25. Схема пневматического молота

Поршень компрессора получает возвратно-поступательное движение от шатуна 11, сидящего на кривошипном валу 12. Последний приводится во вращение электродвигателем 14 через редуктор 13. Компрессорный цилиндр сообщается с рабочим двумя переходными кранами 7. При движении поршня компрессора вверх сжатый воздух поступает в верхнюю полость рабочего цилиндра и давит на поршень 5, который под действием силы давления воздуха и силы тяжести собственного веса перемещается вниз. При движении поршня компрессора вниз сжатый воздух поступает под кольцевую поверхность поршня рабочего цилиндра и поднимает его вверх. Поршень рабочего цилиндра жёстко соединяется с бабой молота 4. К бабе с помощью ласточкина хвоста крепится верхний боек 3. Все узлы и детали молота, смонтированы на литой пустотелой станине 10. Поршень, баба и верхний боек называются в данном случае падающими частями молота. Перемещаясь вниз, падающие части наносят удары по заготовке, расположенной на нижнем бойке 2, который закреплен в основании молота (шаботе) 1. При работе молота число ударов равно числу оборотов кривошипного вала. Молот управляется педалью или рукояткой. Скорость движения падающих (рабочих) частей молота, а следовательно, и энергия удара зависят от силы нажима на педаль или рукоятку.

Пневматические молоты, имеющие индивидуальный привод от электродвигателя, устанавливаются как в кузнечных цехах заводов, так и в ремонтных мастерских и имеют очень широкое применение. Пневматические молоты изготавливаются в соответствии с ГОСТ 712—75 семи типоразмеров с массой падающих частей от 50 до 1000 кг.

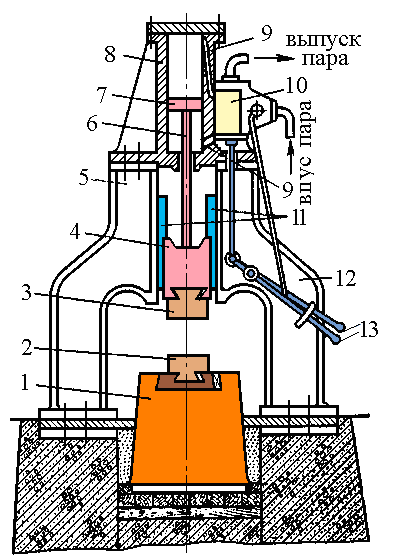

3.6.2. Паровоздушный ковочный молот (рис. 3.26) служит для получения средних поковок массой до 2 т. Молот имеет станину, состоящую из одной или двух стоек 5, 12, на которой смонтированы все узлы и механизмы молота.

Рис

3.26. Схема ковочного паровоздушного

молота: 1- шабот; 2-нижний боёк (штамп);

3-верхний боёк боёк (штамп); 4- баба;

5-стойка левая; 6-шток; 7-поршень; 8-цилиндр;

9-канал паровоз-душный; 10-золотниковый

меха-низм; 11-направляющие станины; 12-

стойка правая; 13-рукоятки управления

золотниковым меха-низмом

В верхней части станины устанавливается рабочий цилиндр 8, в котором ходит поршень 7, штоком 6 соединенный с бабой 4. Баба представляет собой массивную деталь, которая вертикально перемещается в направляющих станины 11. К бабе крепится верхний боек 3, Поршень, шток и баба с верхним бойком называются падающими частями молота. Нижний боек 2 через переходную подушку крепится к шаботу 1, не связанному со стойками молота. Шабот представляет собой массивную отливку, воспринимающую удар. Масса шабота в 15 раз превышает массу падающих частей молота. Большая часть шабота находится ниже уровня пола в фундаменте молота.

Энергоносителями, приводящими в движение падающие части молота, могут служить сжатый воздух или перегретый водяной пар с избыточным давлением 0,6…0,8 МПа. В настоящее время большинство машиностроительных предприятий используют пар. Молотом управляет машинист, который по знаку кузнеца перемещает рукоятку управления золотниковым механизмом 13 (см. рис. 3.26) и подаст пар в цилиндр молота по каналам 9. Для подъема падающих частей вверх пар подается в нижнюю, кольцевую полость цилиндра. Для движения падающих частей вниз и нанесения удара по заготовке пар подается в верхнюю полость цилиндра и оказывает дополнительное силовое воздействие на падающие части молота. Таким образом, стремительное движение падающих частей вниз осуществляется в результате действия двух сил: силы тяжести собственной массы и силы давления пара. Такой принцип работы является характерным для молота двойного действия.

Для регулирования впуска в цилиндр и выпуска из него пара предназначено парораспределительное золотниковое устройство. Свежий пар поступает в полость золотника (рис.3.27, а) через отверстие 6 трубопровода. При опущенном золотнике 7 пар по каналу 10 проходит в рабочий цилиндр и поднимает поршень 4 со всеми соединенными с ним ударными частями 1, 2, 3.

Рис. 3.27. Схема работы парораспределительного устройства: 1 – верхний боёк; 2 – баба; 3 – шток; 4 – поршень; 5 – канал подвода пара в надпоршневую полость; 6 – отверстие трубопровода; 7 – золотник; 8 – выхлопная труба; 9 –шток; 10 – канал подвода пара в подпоршневую полость

Пар, находившийся над поршнем в верхней части цилиндра, через канал 5 и осевое отверстие в теле золотника 7 поступает в выхлопную трубу 8. Нажимая тягой шток 9, поднимают вверх золотник 7 и впускают пар по каналу 3 (рис. 3.27, б). В этот момент отработанный пар из-под поршня, выходит наружу, баба опускается. Свежий пар впускается через канал 5 в верхнюю часть цилиндра над поршнем, благодаря чему происходит ускоренное падение бабы.

Паровоздушные штамповочные молоты получают пар из котельных под давлением 700…900 кПа. В очень редких случаях они работают на получаемом от компрессоров под давлением до 700 кПа сжатом воздухе. Скорость движения ударных частей этих молотов в момент удара 7-8 м/с, а количество ударов в зависимости от массы ударных частей.- от 60 до 80 в минуту.

Для автоматизации управления паровоздушным штамповочным молотом и создания необходимых условий для штамповки различных поковок в оптимальном технологическом режиме ЭНИКМашем была разработана специальная установка, в которой требуемая энергия удара обеспечивается перемещением золотника молота вниз и вверх на требуемую величину по командам, подаваемым бабой молота через сигнальную систему. Управление силой удара программируется специальным барабаном с кулачками-упорами, регулировку которых выполняет штамповщик.

Несмотря на простоту конструкции и невысокую стоимость, применение паровоздушных молотов ограничено крупными кузнечными цехами ввиду необходимости группового привода от компрессорной или котельной.

Паровоздушные ковочные молоты изготавливаются по ГОСТ 9752—75 пяти типоразмеров с массой падающих частей от 1000 до 8000 кг.

3.6.3. Гидравлический ковочный пресс служит для ковки крупных поковок массой более 350 кг и до 250 т. На рис. 3.28 изображена простейшая схема гидравлического пресса.

В состав гидропрессовой установки входят гидравлический пресс и его привод, представляющий собой систему насосов, распределительных, регулирующих и вспомогательных устройств

. Гидравлические ковочные прессы для ковки поковок массой до 2 т изготавливаются по ГОСТ 7284—70 семи типоразмеров с номинальным усилием от 2 до 31,5 МН (200…31500 тс). Для ковки поковок с большей массой применяются нестандартные гидравлические ковочные прессы с большим усилием.

Рис.

3.28. Схема ковочного гидравлического

пресса: 1 – возвратный цилиндр; 2 –

поперечина нижняя; 3 – колонны; 4-

плунжеры; 5 - поперечина подвижная; 6 –

поперечина верхняя; 7 – плунжер; 8 –

рабочий цилиндр; 9 – трубопровод, 10 –

верхний боёк, 11 - нижний боёк

Станина пресса состоит из двух неподвижных поперечин верхней 6 и нижней 2, соединенных четырьмя колоннами 3 в жесткую раму. На станине устанавливаются все узлы пресса. Главным узлом гидравлического пресса является рабочий цилиндр 5, закрепленный в верхней поперечине 6. В верхнюю часть цилиндра по трубопроводу 9 поступает рабочая жидкость. Под давлением рабочей жидкости плунжер 7 перемещается вниз. Вместе с плунжером перемещается вниз подвижная поперечина 5, к которой крепится верхний боек 10. В процессе деформирования плунжер передает на заготовку усилие Рпр, создаваемое давлением рабочей жидкости. Усилие гидравлического пресса без учета потерь определяется по формуле

![]()

где рР — давление рабочей жидкости, равное 32 МПа и более; Fпл—• поперечное сечение плунжера. Нижний боек 11 крепится в нижней поперечине 2. Для подъема подвижной поперечины вверх после совершения рабочего хода служат возвратные цилиндры 1, закрепленные в нижней поперечине 2. Рабочая жидкость, поступая снизу в возвратные цилиндры 1, давит на плунжеры 4 и выталкивает их из цилиндров вверх, поднимая подвижную поперечину 5.

При ковке крупных поковок используют тяжелые заготовки. Для перемещения их в процессе ковки применяются различные механизмы. Наиболее удобным современным механизмом является напольный рельсовый манипулятор (рис. 3.29).

Рис.

3.29.

Схема

рельсового манипулятора с поворотной

тележкой: 1- рельсы; 2- те-лежка; 3- платформа;

4- меха-низм подвески; 5-хобот; 6- зах-ват

С помощью манипулятора заготовку загружают в печь, извлекают из печи, подают к молоту или прессу, перемещают между бойками в процессе ковки и складируют готовые поковки. Манипулятор представляет собой самоходную тележку 2, перемещающуюся по рельсовому пути 1, на которой установлена поворотная платформа 3 с хоботом 5. На свободном конце хобота имеется клещевидное захватывающее устройство 6. Захватывающее устройство зажимает слиток или заготовку. Тележка 2 перемещает платформу с хоботом к прессу и от него. Платформа вместе с хоботом вращается вокруг вертикальной оси. Хобот с заготовкой перемещается вверх и вниз, а также может поднимать и опускать заготовку под некоторыми углами (различные положения оси хобота показаны пунктиром).Кантовка заготовки в процессе ковки осуществляется за счет поворота захватывающего устройства вокруг горизонтальной оси. Для поддержания хобота в устойчивом положении и для смягчения ударов во время работы служит механизм подвески 4. Рабочее место оператора находится на платформе 3.