- •Содержание

- •Введение

- •Получение поликапроамида.

- •Свойства полиамидных нитей и волокон.

- •Состояние производство полиамидных волокон и нитей.

- •Основные характеристики много - и среднетоннажных химических волокон

- •2. Технологический раздел.

- •Описание технологического процесса. Формование нити.

- •Динильный обогрев.

- •Система отсоса и улавливания нмс.

- •Фильерная мастерская.

- •Спецификация оборудования

- •3. Расчет сырья и оборудования [8]

- •3.1. Расчет материального баланса

- •II. Расход капролактама для производства 30 т/сут полиамидной кордной нити 140 текс:

- •Расчет количества прядильных машин

- •1. Исходные данные

- •II Определяем теоретическую производительность аппарата

- •III. Определяем число аппаратов афв-32-ктм:

- •4. Охрана труда и техника безопасности

- •5. Заключение.

- •Список используемой литературы.

Содержание

стр.

1. Введение……………………………………………………………………..

2. Технологическая часть………………………………………………………

2.1. Характеристика сырья и вспомогательных материалов………………..

2.2. Характеристика готовой продукции …………………………………….

2.3. Обоснование и выбор технологического процесса и оборудования…… 2.4.Описание технологического процесса…………………………………….

2.5.Нормы технологического режима…………………………………………

2.6.Спецификация основного оборудования………………………………….

3. Расчет сырья и оборудования………………………………………………

Расчет материального баланса……………………………………………...

Расчет количества прядильных машин……………………………………

3.3Расчет расхода замасливателя………………………………………………

4.Охрана труда и техника безопасности………………………………………

5.Заключение……………………………………………………………………

6.Список используемой литературы…………………………………………..

Введение

До конца 19 века потребность человека в волокнах для переработки их в ткани и другие изделия, необходимые в быту и технике, происходило только за счет природных материалов: хлопка, льна, пеньки, натурального льна и шерсти. Но выбор волокон, имеющихся в распоряжении людей, был весьма ограничен.

В начале прошлого столетия возникло производство химических волокон, сначала искусственных, а затем и синтетических. Первыми промышленными видами искусственных волокон были вискозные, а синтетических - поливинилхлоридные (1932г.) и полиамидные волокна (1940г.). Волокно на основе полиамидов, впервые было получено в 1939 году, в Англии. Разработка методов получения синтетических гетероцепных полимеров, пригодных для формования волокна, была начата коллективом исследователей во главе с Карозерсом в 1929году в Вильмингтоне (США). В 1935 году в лабораторных условиях было получено волокно из полиамида, образующегося в результате поликонденсации гексаметилендиамина NH2(CH2)6NH2 и адипиновой кислоты НООС(СН2)4СООН, получившее впоследствии название «Найлон 6,6» Н-[HN(CH2)6NHCO(CH2)4CO]n-ОН. В 1938 году было начато строительство первого завода по производству волокна найлон 6,6 в Сифорде (США), который в 1939 году был введен в эксплуатацию. Ученый Шлак синтезировал поликапроамид Н-[HN(CH2)5CO]n-ОН и с 1939 года началось производство волокна «Найлон 6». Первое производство в СССР было пущено в 1945 году на опытных установках в г. Мытищи.

Получение поликапроамида.

Полиамидные волокна формуются на основе полимеров, содержащих амидную группировку - N- С –

| ||

H O

При производстве капроновой нити и волокна сырьем является поликапроамид, получаемый путем полимеризации и поликонденсации капролактама.

Капролактам может быть синтезирован из фенола, бензола, анилина, толуола и др..

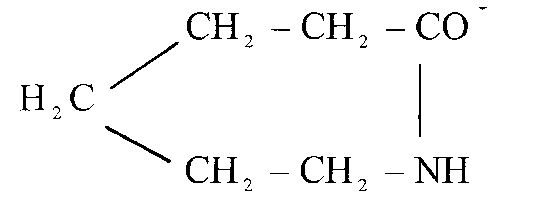

Структурная формула капролактама:

Более распространенная форма записи:

Поликапроамид получают из капролактама путем проведения ряда реакций, протекающих по механизму полимеризации и поликонденсации, приводящих к образованию полиамида (полиамидирование). Процесс идет при высоких температурах и в присутствии активаторов. Под действием некоторых активаторов (вода, кислоты, основания и некоторые соли) связь углерода с гетероатомом расщепляется с раскрытием цикла. Разрывающаяся при раскрытии кольца капролактама связь - СО -NH - при высоких температурах заменяется такой же связью между мономерными остатками с образованием полимера.

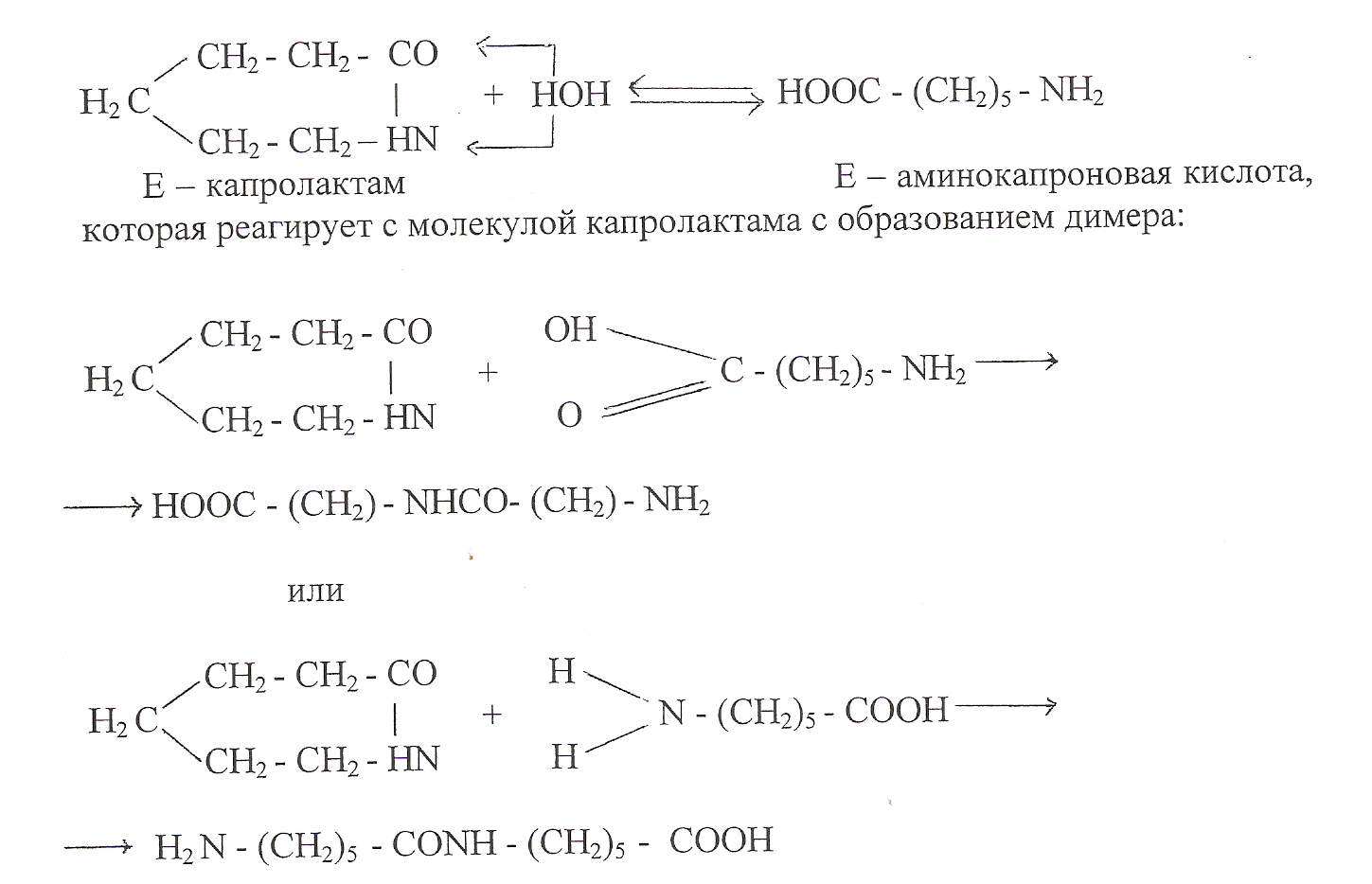

Полиамидирование капролактама происходит в результате ряда реакций, протекающих по механизму полимеризации и поликонденсации. В начале стадии, в результате взаимодействия мономера с водой, образуется

аминокапроновая кислота:

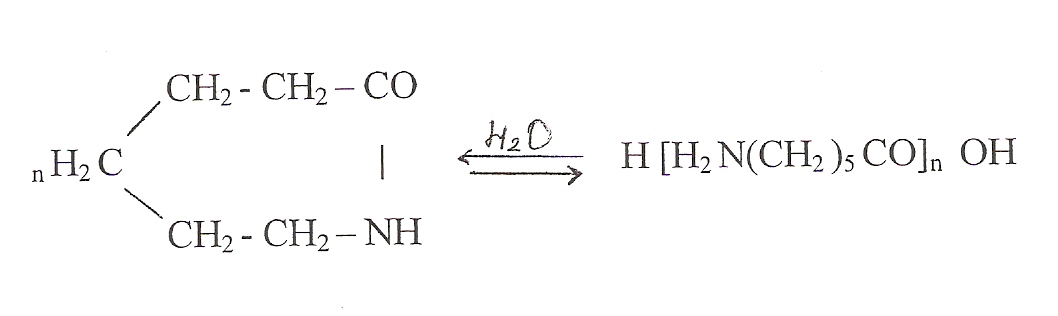

Затем молекула димера реагирует с молекулой мономера, образуя триммер, и т.д., вплоть до получения продукта со степенью полимеризации, определяемой условиями проведения реакции и необходимой для получения волокнообразующего полимера. Характер связей в образующихся линейных макромолекулах остается таким же, как и в исходном циклическом соединении. Так начинается зарождение цепи полимера, рост которых продолжается путем полимеризации - присоединения капролактама к функциональным концевым группам - NН2 и - СООН. С увеличением общего числа функциональных групп, активизирующих разрушение циклов, скорость суммарной реакции возрастает, а затем начинает уменьшаться по мере приближения к равновесному состоянию.

1. Равновесие цикл - полимер (отвечает за выход полимера)

2. Амидное равновесие (определяет среднюю молекулярную массу полимера)

...

- CONН - … + Н2О

- NH2

+ - СООН

...

- CONН - … + Н2О

- NH2

+ - СООН

Одновременно под действием воды происходит гидролиз амидных связей в полимере, в результате, уменьшается длина молекул поликапроамида и образуются новые аминогруппы и карбоксильные группы:

Н-ОН

+ - NН2 + - СООН

-NН -CO~

Таким образом, при образовании поликапроамида в присутствии воды устанавливаются два независимых равновесия. Первым достигается равновесие превращения цикла в звено линейного полимера, определяющего выход полимера:

Начало процесса полиамидирования характеризуется интенсивным образованием аминокапроновой кислоты, доля остальных реакций при этом незначительна. После этого наблюдается интенсивное образование олигомера, который как и аминокапроновая кислота обладает способностью ускорять последующий процесс. Поэтому на первых этапах процесса стремятся к достижению максимальной концентрации аминокапроновой кислоты и концевых функциональных групп линейных олигомеров.

В дальнейшем протекает полимеризация, которая заканчивается при достижении равновесия полимер - мономер. Параллельно с полимеризацией происходит взаимодействие функциональных групп, образовавшихся макромолекул путем поликонденсации.

На последней стадии процесса рост макромолекул поликапроамида осуществляется в основном за счет реакции поликонденсации:

-(СН2)5NH2 + HOOC- (CH2)5H~ ~(CH2)5NHCO(CH2)5 ~ + H2O

Удаление воды при поликонденсации сдвигает амидное равновесие в сторону образования дополнительных амидных связей и способствует повышению молекулярной массы поликапроамида. Поэтому важное практическое значение имеет соотношение содержания воды на первых и в последних стадиях полиамидирования, обеспечивающее проведение всего процесса за минимальное время. Предусматривается своевременное удаление воды из сферы реакции с целью торможения процесса гидролиза амидных связей и достижения высокой степени полимеризации. Однако это может привести к образованию полимера, с увеличенной средней молекулярной

массой, который не может быть использован для формования волокна. Реакция полиамидирования капролактама равновесна и обратима. По этой причине капролактам не полностью превращается в поликапроамид и в нем всегда содержится 9 - 12% мономера и других низкомолекулярных соединений.

Средняя степень полимеризации поликапроамида для производства текстильных нитей и волокон должна быть в пределах 150-200, средняя молекулярная масса 20000-24000. Для того, чтобы получить полимер такой молекулярной массы, нужно вовремя прервать процесс полиамидирования. Для этого вводят регуляторы молекулярной массы:

Используются одноосновные кислоты - уксусная или бензойная кислоты. Механизм действия одноосновных кислот состоит в блокировке концевой аминогруппы аминокапроновой кислоты или растущей молекулярной цепи:

H[NН(CH2)5CO]nOH + СН3СООН СН3СО[NН(СН2)5СО]nОН + Н2О Таким образом, ограничиваем рост макромолекулы, чем больше регулятора, тем молекулярная масса меньше. Обычно вводят не более 1 % регулятора молекулярной массы.

Производство синтетических волокон – новый этап в развитии производства химических волокон. Оно стало возможным только на определенной стадии развития химической промышленности. В настоящее время производство синтетических волокон значительно расширилось, это способствует увеличению сырьевых ресурсов текстильной промышленности и техники, а также расширению выработки текстильных изделий с новыми свойствами [2]