- •Глава 2 автоматизация производства в машиностроении. Общие понятия и определения

- •Роль и значение автоматизации

- •Автоматизация производственных и технологических процессов

- •Уровни автоматизации производственных процессов.

- •Современные черты автоматизации производства машин

- •Основные направления развития автоматизации производства

- •Автоматизация управления и контроля в производстве

- •Первичные преобразователи (датчики)

- •Свойства и разновидности измерительных преобразователей

- •Измерительные цепи

- •Контактные резистивные преобразователи

- •Реостатные и потенциометрические преобразователи

- •Электромагнитные первичные преобразователи

- •Емкостные первичные преобразователи

- •Пьезоэлектрические преобразователи

- •Тензометрические преобразователи

- •Оптические преобразователи

- •Тепловые преобразователи

- •Терморезисторы

- •Усилители

- •Электромашинные усилители

- •Гидро- и пневмоусилители

- •Корректирующие устройства

- •Переключающие устройства и распределители

- •Электромагнитные реле.

- •Электромеханические муфты

- •Логические элементы

- •Аналого-цифровые и цифроаналоговые преобразователи

- •Задающие устройства

- •Исполнительные устройства

- •Управляемые исполнительные электродвигатели постоянного тока

- •Двигатели переменного тока

- •Электромагниты

- •Синхронные шаговые двигатели

- •Гидравлические серводвигатели

- •Пневматические серводвигатели

- •Исполнительные механизмы

- •Электропривод

- •Гидропривод

- •Пиевмопривод

- •Системы автоматического регулироваиия

- •Регуляторы

- •Средства управления

- •Микропроцессоры и эвм в системах управления

- •Устройства сопряжения эвм с объектом управления

- •Программное обеспечение систем управления

- •Математическое обеспечение эвм

- •Алгоритмы

- •Операционная система.

- •Программы.

- •Программируемые логические контроллеры

- •Системы числового программного управления

- •Автоматизация производства на базе гибких производственных систем и робототехники

- •Технологические предпосылки автоматизации на базе гибких производственных систем и робототехники

- •Современные гибкие производственные системы

- •Автоматизироваиные рабочие места

- •Системы управления промышлениыми роботами

Современные черты автоматизации производства машин

Автоматизация неразрывно связана с задачами производства, которые с течением времени меняются в зависимости от состояния экономики. В современных рыночных экономических условиях можно выделить следующие черты автоматизации машиностроения.

1. Автоматизация стала технологически более гибкой. Это связано со следующими факторами:

• происходит более быстрое моральное старение изделий;

• возрастает потребность в расширении круга модификаций машин;

• повышаются требования к качеству и надежности машин;

• увеличивается доля серийного и мелкосерийного производства машин.

2. Развитие автоматизации происходит на основе все более широкого внедрения микропроцессорной и компьютерной техники, особенно в системах управления и контроля. Использование компьютеров облегчает труд инженеров и наладчиков, повышает надежность управляющих систем и позволяет в большей степени использовать потенциальные возможности прогрессивных технологий.

3. Значительное внимание уделяется автоматизации сборочных заготовительных процессов.

В машиностроении трудоемкость сборочных и заготовительных процессов составляет от 15 до 30 %, а степень автоматизации 5 ... 20 % (в механообработке в отдельных отраслях машиностроения до 80 %). Сборочное производство многолюдно, в результате качество и производительность подвержены влиянию субъективных факторов. Объясняется это более сложными задачами, которые приходится решать при автоматизации сборки.

Необходимость автоматизации заготовительных процессов во многом связана с тяжелыми и вредными для здоровья человека условиями труда. В современных прессово-кузовных (листовых) производствах применяются автоматизированные линии изготовления кузовов автомобилей, кабин лифтов, их сварки и окраски.

Основные направления развития автоматизации производства

Технологической основой автоматизации является, теория производительности, разработанная известным ученым Г.А. Шаумяном еще в 1930-е годы. В теории производительности устанавливаются связи между техническими и экономическими показателями автоматизации. Не раскрывая существа этих связей, отметим, что теория производительности позволила определить основные направления развития автоматизации производства, которые в настоящее время можно сформулировать следующим об; разом.

1. Повышение технологичности конструкции машин и их агрегатов.

2. Создание технологических процессов и оборудования с оптимальной концентрацией простейших операций.

3. Широкое применение автоматических (автоматизирован) линий и гибких производственных систем как основы автоматизации массового, серийного и мелкосерийного производства.

4. Автоматизация загрузки технологического оборудования, транспортировки и контроля объекта производства в технологических процессах, а также устранения отходов.

5. Автоматизация управления технологическими и производственными процессами.

Автоматизация управления и контроля в производстве

Первичные преобразователи (датчики)

Важнейшими элементами систем управления являются датчики, предназначенные для получения количественной информации о подлежащих измерению механических, тепловых, оптических и других величинах.

Так как системы управления строятся в основном на основе электронных регуляторов, то при измерении любых величин чаще других применяются электрические средства измерений, обладающие следующими преимуществами:

простотой изменения чувствительности в широком диапазоне значений измеряемой величины за счет использования усилителей электрических сигналов;

малой инерционностью электрической аппаратуры, позволяющей использовать одни и те же средства измерений для процессов, протекающих во времени в широком диапазоне скоростей;

практически мгновенной (со скоростью света) передачей сигнала на значительные расстояния, упрощающей замеры в недоступных местах и позволяющей одновременный замер большого количества величин разной физической природы на больших расстояниях.

Датчики обычно классифицируются и получают названия по измеряемой ими величине и параметру, в который преобразуются сигналы чувствительного элемента, например индуктивный датчик перемещения преобразует измеряемое перемещение объекта в изменение индуктивностей и реактивного сопротивления дросселя. Измерение есть операция сравнения измеряемой физической величины с другой величиной того же рода, принятой за единицу.

Структура измерительного прибора

Измерительное преобразование представляет собой преобразование значения одной физической величины в значение другой физической величины, функционально с ней связанной. Например, в термометре температура преображается в длину столбика ртути или спирта, при этом функциональной связью между этими величинами является закон теплового расширения жидкостей.

Многие неэлектрические величины удобно предварительно преобразовать в механическое перемещение, после чего с помощью датчика перемещения получить электрический сигнал. Например, давление газа или жидкости можно определить замером перемещения упругой мембраны. Поэтому в автоматике широкое распространение получили датчики перемещения.

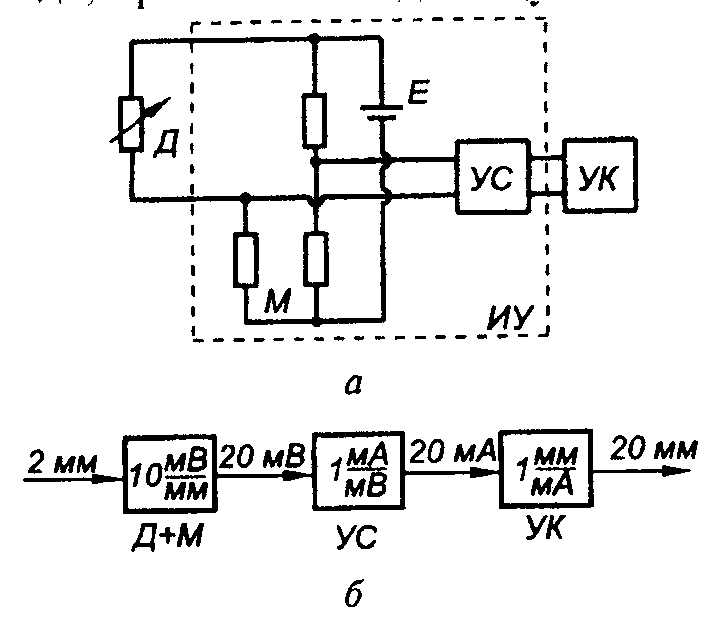

Измерительный прибор, как правило, состоит из первичного преобразователя (датчика Д), указателя или регистpатopa (УК), представляющего измеряемую величину в удобной для использования форме, измерительного устройств (ИУ), осуществляющего преобразование выходного сигнала датчика во входной сигнал указателя. Например, при измерении температуры можно в качестве датчика использовать терморезистор (резистор, меняющий свое сопротивление при изменении температуры), в качестве указателя можно взять амперметр с соответствующей градуировкой измерительным устройством здесь будет электрическая схема контроля изменения сопротивления терморезистора, включающая измерительный мост М и усилитель УС. Таким образом, измеряемая величина подвергается в измерительном приборе серии преобразований.

Условия на реальном объекте измерения обычно значительно более жесткие, чем в месте регистрации (повышенная температура, вибрации, влажность, пыль, недостаток места). Поэтому в точке, в которой необходимо провести измерение, размещается минимум преобразователей, достаточный для фиксации значения измеряемой величины и преобразования его в форму, пригодную для передачи из зоны объекта в более благоприятную зону (хотя бы на расстояние нескольких метров), где размещается измерительное устройство.

Датчиком измерительного прибора называется совокупность преобразователей, размещаемых непосредственно на объекте измерения и удовлетворяющих, как правило, более жестким эксплуатационным требованиям. Указатель, регистратор, устройство отображения информации должны быть размещены там, где используются результаты измерения, например на пульте оператора. При создании указателей основным требованием является удобство использования результатов замеров.

Раздельное конструктивное исполнение датчиков, измерительных устройств и указателей в совокупности со следованием стандартам соответствующих входных и выходных величин этих элементов обеспечивает гибкость в применении, простой ремонт, универсальность и взаимозаменяемость. Обычно датчик состоит из двух преобразователей: предварительного, воспринимающего измеряемую величину (щуп, рычаг) без перевода ее в другую форму, и основного, предназначенного для преобразования измеряемой величины в электрический сигнал.