- •Содержание

- •Введение

- •1 История развития предприятия

- •2 Структура предприятия

- •3 Перечень выпускаемой продукции. Перспективы развития

- •4 Описание технологического процесса производства отдельного вида продукции, связанного с холодильной техникой и технологией

- •4.1 Общая характеристика производства

- •4.2 Описание технологического процесса

- •4.3. Правила безопасности технологического процесса

- •7 Общие вопросы охраны труда, пожарной безопасности, экологической безопасности.

- •8 Индивидуальное задание. Отделители жидкости и воздухоотдели-тели

- •Заключение

Обособленные подразделения:

Производство общественного питания;

Оптово-розничная торговая фирма;

Санаторий-профилакторий «Сосны»;

Дворец культуры и техники.

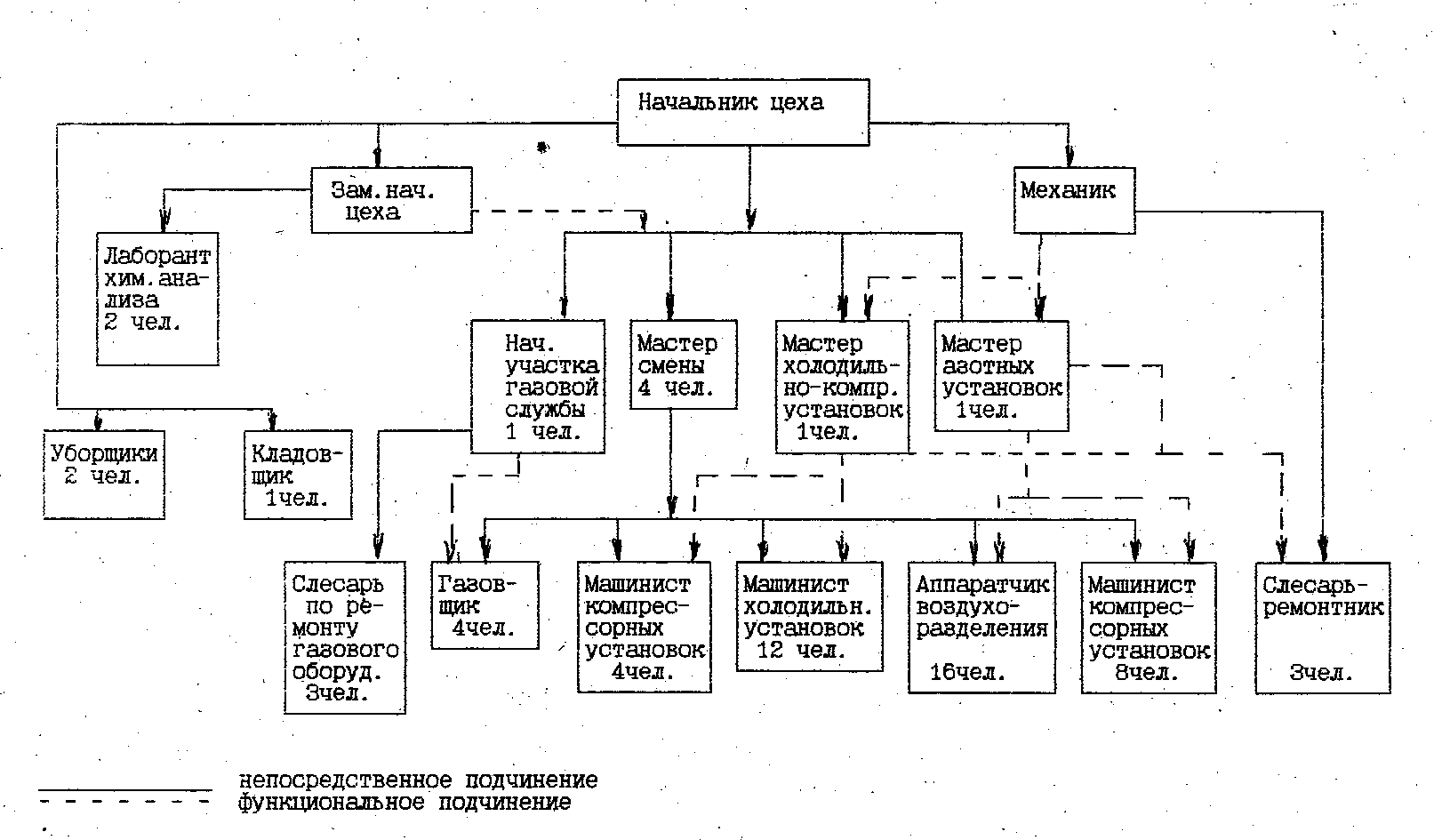

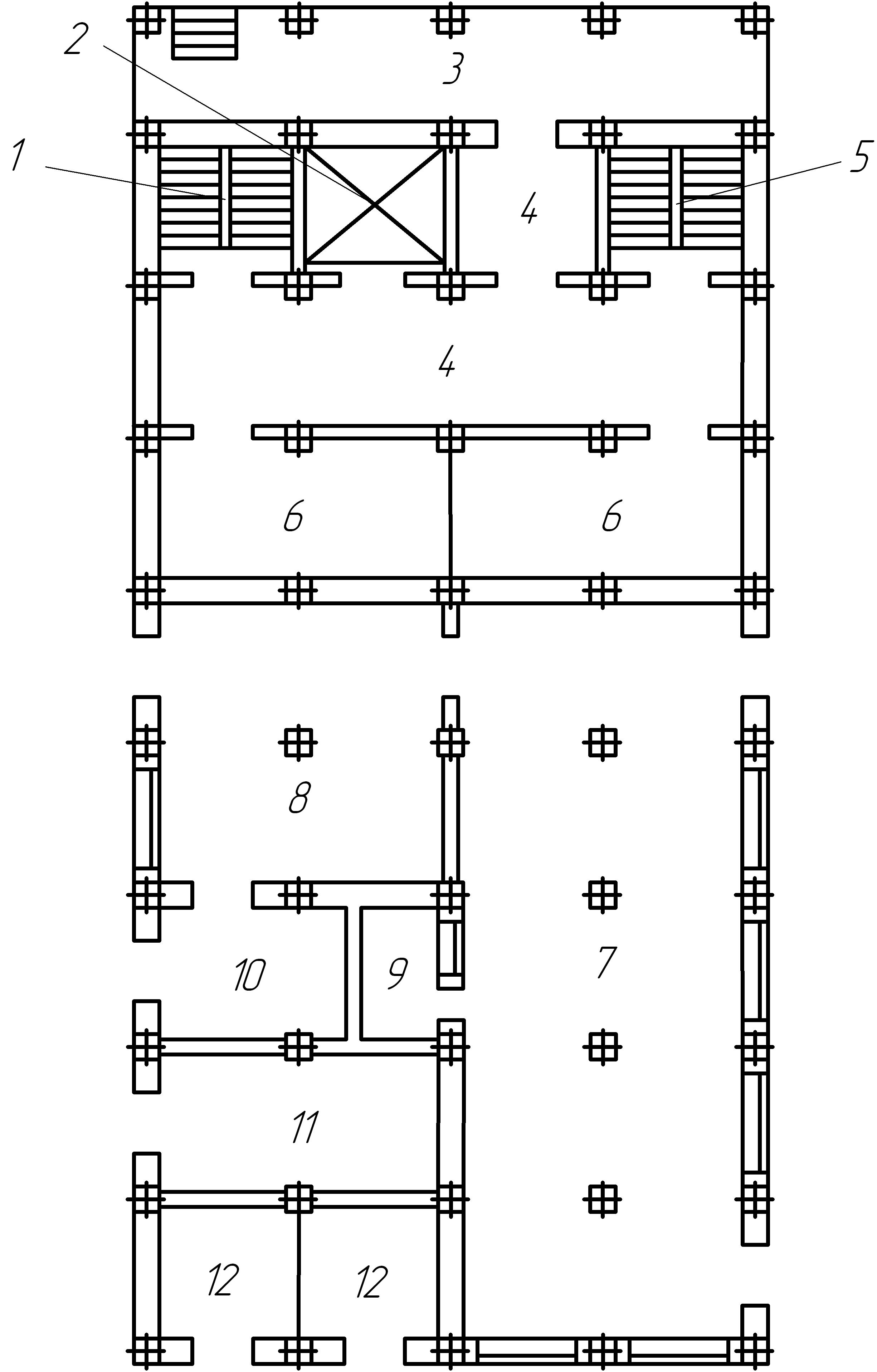

Ниже на рисунке 1 представлена организационная структурная схема цеха АХКУ

Рисунок 1 – Организационная структурная схема цеха АХКУ

3 Перечень выпускаемой продукции. Перспективы развития

Готовым продуктом, получаемым на воздушно-компрессорных станциях, являются:

Холод в виде:

-охлажденной воды с температурой (+4-+6°С) и давлением 0,38-0,50Мпа(3,8-5,Окгс/см2)

Использование продукции цехами потребителями.

-Холод в виде охлаждающей воды используется в цехах: ДМТ-1,ДМТ-2,химическом и регенерации ЛиОР завода орг.синтеза,регенерации ЛиОР ПСВ-1,в НИО(научно-исследовательском отделе),опытной установки, цехе переработки отходов, цехе бумажных патронов, цехах ПСКН-1,ПСВ-2,ПСВ-3,-РМЗ, Хим. цех №2.

Как нам стало известно, в ближайшее время в цехе будет реконструкция, а именно:

Перспектива замены поршневых воздушных компрессоров на центробежные воздушные компрессоры.

Перспектива замены аммиачной холодильной установки на абсорбционные холодильные машины.

Перспектива замены установки разделения воздуха А-0,6 на установку разделения воздуха ААЖ-1,2.

Как видно идет замена старого оборудования, которое уже устарело, на современное оборудование. Новое оборудование будет занимать меньшую площадь, чем прежнее. Данная реконструкция должна дать ощутимую выгоду не только для самого цеха, но и предприятию ОАО «Могилевхимволокно». Новое оборудование автоматически будет следить за всеми процессами, происходящими в установках. Это позволит сэкономить энергоресурсы, а соответственно и денежные ресурсы, также заменить опасные аммиачные установки на более безопасные абсорбционные. Новое оборудование будет работать без капитального ремонта значительно дольше, чем старое. Также облегчится труд рабочих.

4 Описание технологического процесса производства отдельного вида продукции, связанного с холодильной техникой и технологией

4.1 Общая характеристика производства

В состав цеха АХКУ входят холодильно-компрессорные станции.

Суммарной производительностью Q=6,75 ккал/час

Технический проект разработан в соответствии с заданиемN18/6 утвержденным заместителем председателя Госхимкомитета СССР 3.07.1965 г., в 1966г.

Холодильная установка введена в эксплуатацию в 1970 году. В 1976 году произведено 1-е расширение холодильной установки. В 1983 году 2-е расширение.

Проектная мощность холодильно-компрессорных станций составляет:

по холоду (захоложенная вода) - 5793кВт.

Холод вырабатывается способом действия паровой компрессионной машины одноступенчатого сжатия.

4.2 Описание технологического процесса

Получение холода. Холодильная установка.

Технологический процесс получения холода состоит из нескольких стадий. К ним относятся кипение аммиака в испарителе, отсасывание аммиака и сжатие его в компрессоре, конденсация паров в конденсаторе и регулирование подачи паров в испаритель. Схема технологического процесса представляет собой замкнутую цепь из компрессора, основных и вспомогательных аппаратов, соединенных между собой трубопроводами.

Испаритель, представляет собой соединенные между собой секции панельного типа, погруженные в бак с водой. Каждая секция состоит из нижнего и верхнего коллектора и двух вертикальных стояков, образующих прямоугольную раму, в которой закреплены штампованные панели. Через один из стояков в середине каждой секции поступает жидкий аммиак. Изменение агрегатного состояния аммиака в испарителе происходит за счет отвода тепла от охлаждаемой воды. Охлаждаемая вода поступает в межтрубное пространство испарителей и охлаждается до температуры 4÷6°С аммиаком, кипящем в трубном пространстве секции испарителей при более низкой температуре (0÷2°С) и давлении 0,20÷0,37 МПа. Для интенсивного теплообмена на испарителях установлены мешалки, создающие циркуляцию воды. Охлажденная вода, насосами подается потребителям с давлением 0,38÷0,50 МПа, где подогревается на 10÷12 градусов и возвращается опять в испаритель.

Пары аммиака, образующиеся при кипении, отсасываются компрессором через отделитель жидкости, который представляет собой вертикальный сосуд со сферическими днищами и штуцерами. Здесь происходит отделение частиц жидкого аммиака, вследствие изменения (падения) скорости паров и направления движения.

Через регулирующий клапан пары аммиака поступают на всасывающий вентиль компрессора. Компрессор представляет собой машину одноступенчатого сжатия с W-образным расположением цилиндров. Компрессор снабжен блокировочными устройствами, останавливающими компрессор при: прекращении подачи охлаждающей воды; понижении давления всасывания и повышении давления нагнетания; по разности давления масла и давления в картере; повышении уровня аммиака в испарителе; повышении температуры нагнетания. Пары аммиака сжимаются в компрессоре до давления 1,49 МПа, нагреваются до температуры 100÷129°С, после чего поступают в маслоотделитель, представляющий собой сварной вертикальный цилиндрический сосуд со штуцерами входа и выхода. Внутри маслоотделителя установлены отбойные конические решетки. Маслоотделитель снабжен маслоспускным вентилем.

Очищенные от масла пары аммиака, поступают в конденсаторы, представляющие собой цилиндрический горизонтальный, ко-жухотрубный аппарат, в решетках которого развальцованы трубы. В сферических крышках имеются перегородки для увеличения числа ходов воды. Пары аммиака поступают в межтрубное пространство, а по трубам проходит вода. В результате теплообмена происходит конденсация аммиака при давлении 1,00-1,49МПа, и жидкий аммиак из конденсатора сливается в ресивер, представляющий собой сварной, горизонтальный цилиндрический сосуд, в верхней части которого смонтирован воздухоотделитель для выпуска воздуха.

Из ресивера жидкий аммиак поступает через регулирующую арматуру, где дросселируется с давления 1,49 МПа до давлено, 0,20÷0,37 МПа в испаритель. Цикл повторяется.

Охлажденная вода насосами с температурой 4÷6°С и давлением 0,38÷0,50 МПа подается потребителям.

Масло из аппаратов собирается в маслособиратель - сварной цилиндрический сосуд со штуцерами и вентилем для периодического выпуска масла.

4.3. Правила безопасности технологического процесса

Основные правила плановой остановки производства холода и сжатого воздуха

-Остановка холодильной и компрессорной установок на плановый ремонт осуществляется на основании распоряжения по объединению

Остановка холодильной установки:

-закрыть вентили выхода аммиака ив ресиверов;

-отсосать пары аммиака из аппаратов и трубопроводов. При этом следить чтобы скорость снижения давления в аппаратах была такой, чтобы скорость понижения температуры в них не превышала 30°С в час во избежание быстрого уменьшения давления, что приводит к ухудшению прочности стенок аппаратов;

-закрыть регулирующий и запорный вентили подачи аммиака в испарителе;

-закрыть всасывающий вентиль компрессора и остановить компрессор;

-закрыть нагнетательный вентиль компрессора;

-закрыть вентили аммиака на аппаратах;

-прекратить подачу охлаждающей воды на компрессоры и конденсаторы;

-остановить насосы подачи захоложенной воды, рассола и мешалки: испарителей кнопкой "Стоп”;

-закрыть подающие и обратные задвижки на водяной линии;

-слить воду из аппаратов;

-в суточной ведомости отметить время останова установки.

Остановка воздушной компрессорной установки

-остановить работающие компрессора;

-снять давление с ресиверов, аппаратов трубопроводов, установок осушек воздуха;

-перекрыть подачу воды на компрессоры и теплообменники;

-слить воду из аппаратов;

-в суточной ведомости отметить время останова установки.

Основные правили пуска оборудования в эксплуатацию р после его останова на ремонт

Распоряжение на пуск установки дает начальник цеха.

Перед пуском оборудование тщательно осмотреть, очистить.

Перед пуском проверяют:

-наличие и исправность ограждения, заземления электропривода, приборов КиПиА;

- отсутствие посторонних предметов внутри и на поверхности оборудования, герметичность системы.

Пуск холодильной установки

-Подготовка к пуску оборудования аммиачной холодильной установки производится машинистом холодильной установки по распоряжению мастера смены в следующей последовательности:

-перед началом пуска холодильной установки необходимо произвести вакуумирование аппаратов в следующей последовательности;

-отключить все приборы КиПиА, кроме вакуумметра, установленного на компрессоре;

-закрыть все вентили на аппаратах и трубопроводах, соединяющихся с атмосферой;

-включить компрессор и создать вакуум в системе до 200 мм. рт.ст,, после чего падения вакуума в системе не должно быть;

-залить баки испарителей водой и включить мешалки для уточнения правильности их вращения;

-кнопкой и “Пуск” включить насос подачи захоложенной воды и заполнить прямой и обратный трубопроводы;

-открыть задвижки на линиях подачи и выхода воды на конденсаторы;

-кнопкой и “Пуск» включить насосы оборотного водоснабжения и отрегулировать додачу воды на конденсаторы и компрессора;

-открыть вентиль на входе паров в конденсаторы и выходе жидкого аммиака из конденсатора;

-открыть вентиль на выходе газообразного аммиака из отделителя жидкости во всасывающий коллектор;

-открыть вентиль на уравнительной линии;

-открыть, вентиль на гребенке испарителей и заполнить жидким аммиаком на 60%;

Включить все приборы КиПиА.

Пуск компрессора

- пуск компрессора осуществляется машинистом по распоряжению мастера смены;

-осмотреть компрессор и убедиться в отсутствии посторонних предметов, мешающих работе компрессора;

-провернуть несколько раз коленчатый вал компрессора и проверить установку и закрепление ограждений;

-проверить наличие масла в картере компрессора и при необходимости долить масло до высоты 1/2 верхнего смотрового стекла;

-открыть вентиль на выходе паров аммиака ив маслоотделителя;

-открыть вентили подачи воды на охлаждение рубашек цилиндров компрессора и отрегулировать подачу;

-проверить исправность световой и звуковой сигнализации, путем нажатия кнопки"Проверка сигнализации”;

-открыть вентиль на компрессоре;

-нажатием кнопки "Пуск” включить электродвигатель компрессора прослушать работу всех движущихся частей компрессора на отсутствие посторонних стуков и шума ;

- по приборам убедиться в нормальной работе всех систем компрессора, при необходимости отрегулировать давление масла в системе смазки оно должно быть выше давления в картере на 1,2кгс/см;

-медленно прикрыть вентиль до поднятия давления в картере компрессора до давления в системе;

-открыть вентиль на линии нагнетания;

-медленно открыть всасывающий вентиль на компрессоре, при этом следить за давлением и температурой всасывания;

-при резком понижении температуры всасывания, или появления стука в картере компрессора, что указывает на попадание жидкого аммиака в цилиндры, быстро закрыть всасывающий вентиль, при достижении нормального уровня аммиака в отделителях жидкости можно медленно их открыть;

-доложить мастеру смены о пуске компрессора и произвести запись в журнале приема-сдачи смены.

Правила пуска и остановки производства в зимнее время. Согласно проектного задания холодильная установка работает только в летнее время.

При остановке компрессорной станции на зимнее время на длительный период необходимо принять меры предотвращения размораживания теплообменной аппаратуры

-Слить воду из рубашек компрессоров и из всех холодильников

-Установить заглушки на общей линии подачи и на линии выхода охлаждающей воды с отметкой в журнале

-В зимнее время насосы оборотного водоснабжения должны работать N1,2,3,которые установлены в тепляке.

Основные правила безопасности в процессе приемки, складирования, хранения и перевозки сырья, материалов, полупродуктов, а также транспортирование готовой продукции и отходов.

Правила слива аммиака из автоцистерны:

-для осмотра, приемки и слива аммиака из автоцистерны, администрация цеха распоряжением по объединению назначает ответственное лицо из числа ИТР цеха по сливу аммиака из цистерны;

-для слива аммиака в цехе на холодильной установке оборудован сливной пункт, удаленный от проездных дорог не менее 50м и не менее 30м от ближайшего здания;

- к сливному пункту подведено 2 трубопровода:

один-для слива жидкого аммиака, второй-для подачи газообразного аммиака, или азота;

-для создания давления в автоцистерне;

-для присоединения цистерны к трубопроводам сливного пункта необходимо присоединить гибкие резине-тканевые рукава, рассчитанные на рабочее давление не менее 20кгс/см2,подвергнутые гидравлическому испытанию не менее 40кгс/см2;

-испытание шлангов необходимо производить ежегодно, после чего на шланге закрепляется бирка, на которой выбиты: величина давления испытания, дата испытания, месяц, год;

-перед каждым сливом жидкого аммиака из автоцистерны, после подсоединения гибких шлангов к трубопроводам олива проводиться проверка их на герметичность давлением, имеющегося в автоцистерне;

-после установки автоцистерны у сливного пункта, ее подсоединения проверки, ответственный за слив дает указание мастеру смены приступить к сливу аммиака в систему:

-мастер смены проверяет показания манометра, установленного на торцевом люке автоцистерны, дает указания машинисту холодильной установки открыть вентиля на линии подачи аммиака в испаритель;

-слегка приоткрыть вентиль слива аммиака из автоцистерны до появления незначительной вибрации гибкого шланга, при нормальном процессе слива открыть его полностью;

-при падении давления в цистерне повысить давление в ней путем подачи газообразного аммиака, или азота, при этом следить, чтобы давление не превышало допустимое;

-опорожнение автоцистерны контролируется по приборам контроля, расположенным на приборном щитке и при помощи вентиля отбора проб, появление газа через вентиль свидетельствует об окончании слива;

-при сливе аммиака из автоцистерны бригада по оливу во главе с ответственным, должка иметь при себе в постоянной готовности противогазы марки “КД”, фартук, резиновые перчатки, а также набор гаечных ключей и прокладочных материалов;

-при повреждении трубопровода, порыве прокладок, разрыве шлангов, лицом, ответственным за слив должны быть приняты следующие меры:

-дать команду бригаде по сливу одеть противогазы;

-закрыть вентили жидкого аммиака на автоцистерне -закрыть вентили на линии приема жидкого аммиака в испаритель и трубопроводе газообразного аммиака, или азота;

-залить большим количеством воды место выделения аммиака;

-отключить поврежденный участок и обеспечить быстрое освобождение от аммиака;

-по прекращению выделения аммиака ликвидировать неисправность;

При выделении аммиака из самой автоцистерны необходимо принять следующие меры:

-снизить давление в автоцистерне по газовому трубопроводу;

-произвести подтягивание болтов, перестановку заглушек, замену прокладок, наложение жгута. Если в результате принятых мер не удается прекратить выделение аммиака, срочно приступить к опорожнению автоцистерны, при этом обильно поливая водой места выделения;

-при возникновении аварии с большим выделением аммиака действовать согласно ПЛАС.

По окончанию слива необходимо выполнить следующие работы:

-закрыть вентили жидкого и газообразного аммиака на автоцистерне;

-закрыть вентили на линии аммиака в испаритель и на линии газообразного аммиака, или азота в автоцистерну;

-снять давление с линии жидкого и газообразного аммиака, открыв вентили на автоцистерне;

-отсоединить гибкие шланги на линии газообразного и жидкого аммиака и установить на них заглушки;

-поставить в известность водителя об освобождении автоцистерны и готовности ее к отправке заводу-поставщику;

-дать указание мастеру смены вывести холодильную установку в нереальный режим работы;

-произвести запись в журнале слива аммиака и в рапорте мастеров смены о количестве принятого аммиака, и какие аппараты им заполнены.

Холод в виде захоложенной воды и рассола: сжатый воздух, которые поступают в цеха предприятия по трубопроводам:

-следить за герметичностью аппаратов и фланцевых соединений, а также за плотностью запорной арматуры;

-следить, чтобы давление в емкостях не превышало допустимых значений, они должны быть снабжены исправными предохранительными клапанами, которые должны быть опломбированы.

5

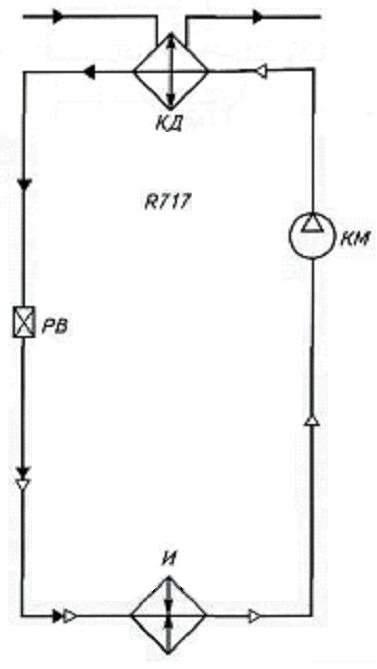

Общая функциональная схема холодильной

установки

Рисунок 2 – Принципиальная схема

аммиачной холодильной установки.

КМ – компрессор; КД – конденсатор;

РВ – регулирующий вентиль (дроссельное

устройство); И – испаритель.

Рисунок 2 – Принципиальная схема

аммиачной холодильной установки.

КМ – компрессор; КД – конденсатор;

РВ – регулирующий вентиль (дроссельное

устройство); И – испаритель.

Пар холодильного агента всасывается компрессором из испарителя. В компрессоре происходит сжатие пара холодильного агента. При сжатии температура и давление пара сильно увеличивается.

Далее сжатый и сильно нагретый пар нагнетается в конденсатор. Так как температура поступающего из компрессора холодильного агента более высокая по сравнению с температурой, проходящего через конденсатор воздуха, то между холодильным агентом и воздухом возникает теплообмен, результатом чего является его конденсация.

Жидкий холодильный агент по пути в испаритель проходит через регулирующий вентиль. В нем осуществляется термодинамический процесс дросселирования. Проходя через живое сечение регулирующего вентиля, холодильный агент неравномерно расширяется, давление и температура его понижаются.

После дросселирования холодильный агент поступает в испаритель в виде влажного пара с большим содержанием жидкости. В испарителе происходит теплообмен холодильного агента с охлаждаемой средой. В результате чего холодильный агент кипит. Образовавшийся пар холодильного агента вновь всасывается компрессором, и цикл повторяется снова.

6 Технические характеристики холодильных машин и установок, применяемых на предприятии Таблица 1 - Технические характеристики холодильного оборудования

Номер позиции по схеме |

Наименование оборудования |

К-во |

Материал, способы защиты |

Техническая характеристика |

А-1 |

Компрессор горизонтальный, четырёхрядный, оппозитный, 4М10-40/70 |

3 |

разный окрашен |

Производительность 43,3 м3/мин, рабочее давление 7МПа, число оборотов 500об/мин, мощность электродвигателя 630 квт. |

А-3 |

Теплообменник-ижижитель |

3 |

разный изолирован |

Рабочее давление в кислородных трубах 20МПа, в воздушных трубах 7МПа, в межтрубном пространстве 0,07МПа, поверхность теплообмена по наружному диаметру воздушных труб 38,3м2, кислородных - 4,1м2, рабочая температура от +400С до +50С |

|

||||

А-4 |

Теплообменник азотный |

3 |

разный изолирован |

Поверхность теплообменника 54,47м2, рабочее давление в трубках 7МПа, в межтрубном пространстве 0,07МПа, рабочая температура от +100С до минус 1810С. |

А-5 |

Теплообменник кислородно-фрикционный |

3 |

разный изолирован |

Поверхность теплообмена по наружному диаметру труб 14,3м2, рабочее давление во внутренних трубах 20МПа, в наружных - 7МПа, в межтрубном пространстве - 0,07МПа, рабочая температура от +100С до минус 1840С. |

А-6 |

Переохладитель |

3 |

разный изолирован |

Поверхность теплообмена по наружному диаметру труб 3,38м2, рабочее давление в трубах кислородной секции 0,07МПа, азотной - 0,6МПа, рабочая температура от минус 1930С до минус 760С. |

А-7 |

Колонна нижняя |

3 |

разный изолирован |

Ёмкость аппарата 1630 литров, рабочее давление 0,6МПа, рабочая температура минус 1800С. |

А |

Конденсатор |

3 |

разный изолирован |

Ёмкость аппарата 510 литров, поверхность теплообмена по наружному диаметру труб 79м2, рабочее давление в трубах 0,6МПа, в межтрубном пространстве 0,07МПа. |

|

||||

А-9 |

Колонна верхняя |

3 |

разный изолирован |

Рабочее давление 0,07МПа, рабочая температура минус 1950С. |

А-16 |

Блок очистки (состоит из двух адсорберов) |

3 |

сталь изолирован |

Ёмкость 720 литров, рабочее давление 7МПа, при температуре +5+100С, 3800С при давлении 0,07МПа. |

А-25 |

Турбодетандер РТ-1, 3/40 |

3 |

сталь изолирован |

Число оборотов 165000 об/мин, рабочее давление 0,4МПа, пусковое 0,63МПа, температура перед турбодетандером минус 1000С, после турбодетандера минус 1550С. |

7 Общие вопросы охраны труда, пожарной безопасности, экологической безопасности.

Охрана труда - система обеспечения безопасности жизни и здоровья работников в процессе трудовой деятельности, включающая правовые, социально-экономические, организационные, технические, психофизиологи-ческие, санитарно-гигиенические, лечебно-профилактические, реабилитацион- ные и иные мероприятия и средства.

Прежде чем попасть на завод, необходимо пройти инструктаж по технике безопасности.

Для организации работы и осуществления контроля по охране труда наниматели вводят должность специалиста по охране труда или создают соответствующую службу из числа лиц, имеющих необходимую подготовку. Должности специалистов по охране труда в производственной сфере вводятся нанимателями при численности работающих свыше 100 человек, а в других отраслях - свыше 200 человек. Решение о необходимости создания службы охраны труда или назначении специалиста по охране труда с меньшей численностью работающих принимает наниматель. В случае невозможности выполнения указанных обязанностей работниками нанимателя он привлекает для проведения консультаций и дачи рекомендаций по безопасной организации труда соответствующих специалистов. При отсутствии службы, специалиста по охране труда соответствующие обязанности выполняются лицами, имеющими соответствующую подготовку (прошедшими обучение), либо одним из руководителей.

Структура и состав службы охраны труда устанавливаются в зависимости от численности работающих, характера и степени опасности производства. Служба охраны труда подчиняется непосредственно руководителю предприятия или его заместителю и приравнивается к основным производственно-техническим службам.

Типовое положение о службе охраны труда утверждается Правительством Республики Беларусь или уполномоченным им органом.

Работник подлежит обязательному социальному страхованию нанимателем от несчастных случаев на производстве и профессиональных заболеваний в соответствии с законодательством.

На работах с вредными, опасными условиями труда, а также на работах, связанных с загрязнением или осуществляемых в неблагоприятных температурных условиях, наниматель обязан:

1) обеспечить выдачу бесплатно работникам средств индивидуальной защиты, смывающих и обезвреживающих средств по нормами к порядке, определяемым Правительством Республики Беларусь или уполномоченным им органом;

2) организовать должное содержание (хранение, стирку, чистку ремонт,

дезинфекцию, обезвреживание) средств индивидуальной защиты.

Наниматель за счет собственных средств может предусматривать по коллективному договору, трудовому договору выдачу работникам средств индивидуальной защиты сверх установленных норм.

Наниматель обязан обеспечивать охрану труда работников, в том числе:

1) безопасность при эксплуатации производственных зданий, сооружений, оборудования, технологических процессов и применяемых в производстве материалов и химических веществ, а также эффективную эксплуатацию средств защиты;

2) условия труда на каждом рабочем месте, соответствующие требова-ниям техники безопасности и производственной санитарии;

3) организацию в соответствии с установленными нормами санитарно-бытового обеспечения, медицинского и лечебно профилактического обслуживания работников;

4) режим труда и отдыха работников, установленный законодательством, коллективным договором, соглашением, трудовым договором;

5) выдачу работникам, занятым на производстве с вредными и (или) опасными условиями труда, а также на работах, связанных с загрязнением или выполняемых в неблагоприятных температурных условиях, специальной одежды, специальной обуви и других необходимых средств индивидуальной защиты, смывающих и обезвреживающих средств и соответствии с установленными нормами;

6) постоянный контроль за соблюдением нормативных правовых актов по охране труда;

7) постоянный контроль за уровнями опасных и вредных производственных факторов;

8) проведение аттестации рабочих мест по условиям труда; подготовку (обучение), инструктаж, повышение квалификации и проверку знаний работников по вопросам охраны труда; проведение обязательных предварительных (при поступлении на работу) и периодических в течение трудовой деятельности медицинских осмотров работников;

11) информирование работников о состоянии условий и охраны труда на рабочем месте, о существующем риске повреждения здоровья и полагающихся средствах индивидуальной защиты, компенсациях по условиям труда;

12) расследование и учет несчастных случаев на производстве, профессиональных заболеваний, аварий, разработку и реализацию мер по их профилактике;

13) возмещение вреда, причиненного жизни и здоровью работников, в том числе выплату единовременного пособия работнику, утратившему трудоспособность;

14) пропаганду и внедрение передового опыта безопасных методов и приемов труда и сотрудничество с работниками, их полномочными представителями в сфере охраны труда;

15) выделение в необходимых объемах финансовых средств, оборудования и материалов для осуществления предусмотренных коллективными договорами, соглашениями мероприятий по профилактике производственного травматизма и профессиональных заболеваний, улучшению условий труда, санитарно-бытового обеспечения, медицинского и лечебно-профилактического обслуживания работников;

беспрепятственный допуск представителей соответствующих органов, имеющих на то право, к проведению проверки, предоставление сведений по охране труда по вопросам их компетенции;

назначение должностных лиц, ответственных за организацию охраны труда.

Работник обязан:

1) соблюдать требования соответствующих инструкций, правил и других нормативных правовых актов по охране труда, безопасной эксплуатации машин, оборудования и других средств производства, а также правил поведения на территории предприятия, в производственных, вспомогательных и бытовых помещениях;

2) выполнять нормы и обязательства по охране труда, предусмотренные коллективным договором, соглашением, трудовым договором и правилами внутреннего трудового распорядка;

3) правильно использовать предоставленные ему средства индивидуальной защиты, а в случае их отсутствия незамедлительно уведомлять об этом непосредственного руководителя;

4) проходить в установленном порядке предварительные и периодические медицинские осмотры, обучение, инструктаж и проверку знаний по вопросам охраны труда;

5) оказывать содействие и сотрудничать с нанимателем в деле обеспечения здоровых и безопасных условий труда, немедленно сообщать непосредственному руководителю о несчастном случае, происшедшем на производстве, а также о ситуациях, которые создают угрозу здоровью и жизни для него или окружающих людей.

Общие требования безопасности

Проход на территорию завода разрешается только через установленные администрацией проходные с обязательным предъявлением работникам охраны заводского пропуска.

Не допускается движение пешеходов на территории завода по проезжей части и в местах , где ведутся строительные и монтажные работы. Пешеходы должны ходить по тротуарам, а где их нет - по левой стороне дороги навстречу движущемуся транспорту. В цехах ходить только по установленным проходам, вдоль ограничительных линий. Не проходите по узким промежуткам между станками, штабелями складированных изделий и материалов.

Не разрешается оставлять своё рабочее место без разрешения руково- дителя и посещать другие цеха и участки.

Не допускается:

1) появление на работе в нетрезвом состоянии;

2) употребление спиртных напитков, наркотических и токсичных веществ, на рабочем месте.

3) изготовление для личных целей каких-либо предметов и изделий на заводском оборудовании, инструменте, из заводских материалов без разрешения администрации цеха, отдела.

4) самовольная езда на территории завода и в цехах на всех видах транспорта (автомобилях, тракторах, электрокарах, электропогрузчиках, автопогрузчиках и др.) за исключением лиц, закрепленных за ними.

5) курение на территории завода в не установленных местах.

К работе могут быть допущены лица, прошедшие медицинское освидетельствование, первичный инструктаж по охране труда, стажировку и проверку знаний по охране труда, изучившие устройство и принцип работы технологического оборудования.

Свойства аммиака.

Аммиак бесцветен и обладает характерным резким раздражающим запахом (нашатырного спирта). При атмосферном давлении и температуре выше минус 33,4'С аммиак находится в газообразном состоянии. Он относится к сжиженным газам и промышленностью выпускается в жидком виде. При испарении жидкого аммиака в атмосферу температура его может понизиться до минус 67С.

Жидкий аммиак вызывает ожоги кожи, а его пар — эритемы кожи. Большую опасность представляет попадание аммиака в глаза.

Пожаровзрывоопасные свойства

Газообразный аммиак относится к горючим газам. Аммиак относится к газам 4-го класса опасности, смесь паров которого с воздухом при объемном их содержании от 15 до 28% (107÷200 мг/л) является взрывоопасной.

С увеличением температуры пределы содержания аммиака во взрывоопасной смеси расширяются и при 100С они лежат в интервале 14,5÷29,5% аммиака. Наибольшее давление взрыва аммиачно-воздушной смеси составляет около 0,45 МПа (4,5 кгс/см2).

При объемном содержании аммиака в воздухе свыше 11% (78,5 мг/л) и наличии открытого пламени начинается его горение.

Теплота сгорания — 18631,26 кДж/кг. Минимальная энергия зажигания — 680 мДж.

Жидкий аммиак относится к трудно горючим веществам. Теплового излучения горящего пара аммиака над поверхностью жидкого аммиака, находящегося под атмосферным давлением, недостаточно для поддержания горения. Горение прекращается по окончании кипения аммиака. Образовавшийся при истечении жидкого аммиака под давлением в атмосферу аэрозоль из аммиака и сконденсировавшейся воды из воздуха не загорается от источника огня.

Контакт аммиака с ртутью, хлором, йодом, бромом, кальцием, окисью серебра и некоторыми другими химическими веществами может привести к образованию взрывчатых соединений.

8 Индивидуальное задание. Отделители жидкости и воздухоотдели-тели

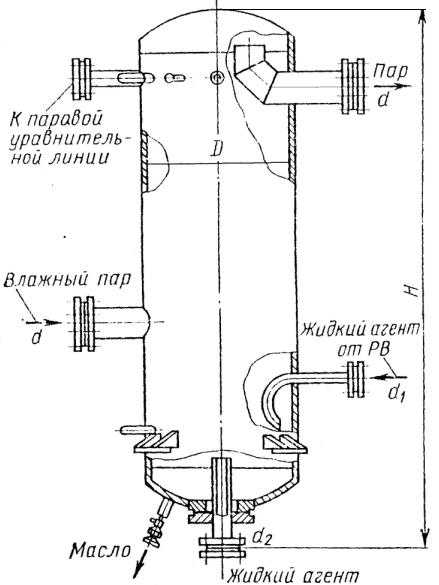

Отделитель жидкости (Рисунок 3) используется для защиты работы компрессора в составе холодильных машин от попадания вместе с паром холодильного агента жидкости в цилиндр т.е. предназначен для отделения капель жидкости, которые содержатся в парожидкостной смеси холодильного агента, поступающего из испарителей. Тем самым отделитель жидкости защищает компрессор от опасного режима работы при попадании в цилиндр с паром холодильного агента жидкости, обеспечивают сухой ход компрессора, приближая режим работы холодильной машины к расчетному.

По

конструкции отделитель жидкости

представляет собой цилиндрический

сосуд, отделение жидкости происходит

за счёт резкого изменения скорости и

направления потока. Скорость потока в

отделителях жидкости должна быть ниже

скорости витания капли. Скорость витания

капли зависит от температуры, вида

холодильного агента, давления и др.

параметров. В аммиачных отделителях

жидкости скорость не должна превышать

0,5 м/с. Капли жидкости осаждаются в этих

аппаратах после резкого уменьшения

скорости и изменения направления

движения потока парожидкостной смеси

на 90, 180°.

Рисунок 3 - Схема отделителя жидкости

Отделители жидкости имеют горизонтальное и вертикальное исполнения. Изготавливаются из низколегированных и углеродистых сталей.

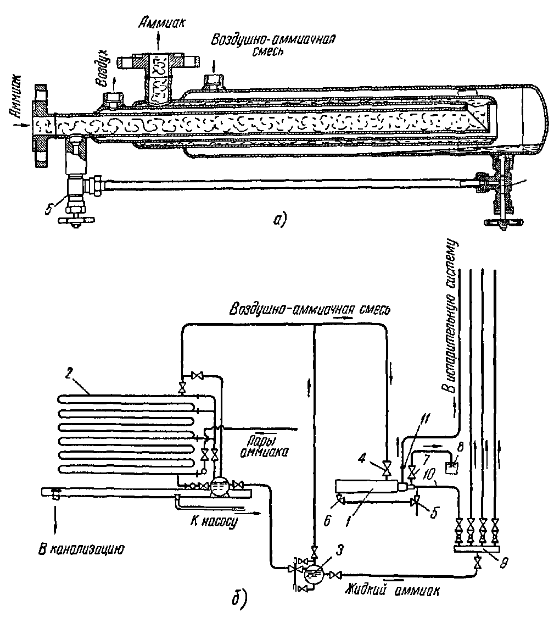

Воздухоотделителем называется аппарат для удаления из системы холодильной установки воздуха, попадающего в нее через неплотности в соединениях и сальник, а также при осмотре и ремонте установки. Воздух и другие неконденсирующиеся газы в системе увеличивают давление конденсации, расход энергии и ухудшают теплопередачу в конденсаторе.

Воздухоотделитель (Рисунок 4) состоит из четырех цельнотянутых труб разного диаметра, вставленных одна в другую. По принципу действия он является теплообменным аппаратом, в котором с помощью холодного жидкого агента охлаждается воздушно-аммиачная смесь.

Через специальный вентиль регулирующей станции 9 во внутреннюю трубу 10 воздухоотделителя 1 подается некоторое количество жидкого агента, который по изогнутому колену попадает в межтрубное пространство и выходит из воздухоотделителя через патрубок 11 в испарительную систему установки. Из конденсатора и ресивера 2, 3 по внешней трубе воздухоотделителя 4 поступает воздушно-аммиачная смесь. В наружном межтрубном пространстве часть аммиака конденсируется и стекает к вниз к вентилю 6.

Далее воздушно-аммиачная смесь проходит по внутреннему межтрубному пространству, где еще более охлаждается жидким аммиаком. В результате этого теплообмена аммиак из смеси конденсируется, выделяются воздух и неконденсирующиеся газы. Сконденсировавшийся аммиак стекает к вентилю 6 и затем через другой вентиль 5 поступает во внутреннюю трубу воздухоотделителя, а воздух удаляется через вентиль 7 и стеклянный сосуд 8 с водой в атмосферу.

Рисунок 4 – Схема воздухоотделителя

Приложение 1. Экскурсия на ОАО «Могилевский мясокомбинат» Краткая история, структура и перспективы развития предприятия

Первые сведения о торговле мясом и мясопродуктами в г. Могилеве относятся к XVI веку. Постепенное развитие в городе мясопереработки привело к созданию к началу XX века городской скотобойни и небольшого утилизационного завода. История создания собственно Могилевского мясокомбината начинается с 1927 года. В годы первых пятилеток предприятие неоднократно реконструировалось и расширяло производство, однако в годы Великой Отечественной войны оно было полностью разрушено. В начале 50-х годов фактически заново построенное предприятие превзошло довоенный уровень производства.

В 70-е годы Могилевский мясокомбинат стал одним их ведущих предприятий отрасли благодаря внедрению в производство новой техники и прогрессивной технологии. Было внедрено 27 поточно-механизированных линий, 22 автомата и полуавтомата, 135 новых машин и агрегатов. Объем производства при этом увеличился на 41%, производительность труда – на 27%, прибыль – на 44%. На улучшение показателей эффективности работы предприятия повлияло также увеличение на 20-25% поступления скота высшей упитанности, в результате применения метода оценки упитанности скота, после его убоя взамен прежнего метода, когда упитанность определялась «на глазок».

К началу 90-х годов Могилевский мясокомбинат производил в год по 12 тыс. т колбасных изделий, 23 тыс. т говядины, 14 тыс. т свинины, 8 тыс. т мясных полуфабрикатов, 2 тыс. т фасованного мяса. Численность работающих при этом составляла 1,5 тыс. человек.

После распада Советского Союза в 1991 г. и разрушения традиционных экономических связей (при сохранении прежних административно-командных методов управления) в мясомолочной отрасли стали наблюдаться кризисные тенденции, повлекшие за собой значительное снижение объемов производства и увеличение себестоимости производимой продукции. Так, в 1999г. на Могилевском мясокомбинате было произведено 15 тыс. т мяса и субпродуктов, 8 тыс. т колбасных изделий, 5 тыс. т мясных полуфабрикатов. Такое значительное снижение объемов производства (более чем в 2 раза по сравнению с 1991 годом) обусловлено не только сокращением поголовья скота в колхозах и совхозах области, но и увеличением себестоимости производимой на мясокомбинате продукции в результате установления в республике завышенных закупочных цен на мясо по сравнению с мировыми ценами.

В этой неблагоприятной экономической ситуации руководством предприятия ведется работа по укреплению связей комбината с сырьевой базой с одной стороны, и торговой сетью с другой. Расширяется ассортимент выпускаемой продукции, производится (по мере финансовых возможностей) постепенная смена устаревшего оборудования новым, обеспечивающим улучшение качества производимой продукции. С 30 января 2002 года Могилевский мясокомбинат преобразован в открытое акционерное общество.

Площадь земельного участка 31, 65 га, в т.ч. застроенная площадь 5,08 га.

Здания основных производственных цехов и участков:

-колбасный цех - 3 этажа, кирпич, 1952 г.п.,

-мясожировой цех - 2 этажа, стеновые панели, 1985 г.п.,

-мясоперерабатывающий цех - 3 этажа, стеновые панели, кирпич, 1988 г.п.,

-холодильник № 1 - 3 этажа, кирпич, 1991 г.п.,

-холодильник № 2 - 4 этажа, кирпич, 1967 г.п.,

-административно-бытовой корпус - 5 этажей, кирпич, 1970 г.п.,

-другие здания - одноэтажные.

Объектов социального назначения у предприятия не имеется.

Последняя значительная техническая реконструкция предприятия осуществлялась в конце 80-х годов, когда был достроен новый мясожировой цех, реконструирован цех полуфабрикатов, увеличены технические мощности по электроэнергии и котельной. В дальнейшем реконструкции подвергались только отдельные виды производственного оборудования. В частности была заменена часть оборудования и устаревших технологий термического отделения (установлены 5 новых термокамер с автоматическим управлением процесса), осуществлена реконструкция производства сырокопченых колбас, для чего была усовершенствована и модернизирована аммиачная система производства холода (внедрена температура кипения -15 С), установлены 2 новые термокамеры, расширены площади климокамер и сушки колбас, установлены массажеры с программным управлением, установлен пресс давления кости.

Однако выполнение предприятием вышеуказанных мероприятий лишь в незначительной мере решило вопросы технического переоснащения производства. Для создания на предприятии современного высокотехнологичного производства необходима замена большей части имеющегося оборудования.

Изучение требований европейских производителей колбас, использующих натуральные оболочки, показывает, что назрела необходимость замены оборудования по обработке кишечного сырья.

Замена изношенного и морально устаревшего оборудования колбасного производства на высокопроизводительное и технологичное позволит выпускать из низких сортов сырья более нежную и конкурентоспособную продукцию с различными функциональными добавками. Установка высокоскоростных куттеров позволит существенно повысить качество и выход продукции.

Потребность рынка в мелкой расфасовке требует пересмотра ливерных и паштетных колбас по ассортименту и весовым кондициям.

Потребность общественного питания в замороженных продуктах быстрого приготовления и продуктах, готовых к употреблению требует пересмотра производства полуфабрикатов как по ассортименту, так и по видам обработки продуктов. Установка линии по производству фасованных полуфабрикатов позволит удовлетворить потребность белорусского рынка в такой продукции. Для перевозки замороженных продуктов необходим также и автотранспорт с холодильным оборудованием.

Номенклатура и краткая технология выпускаемой продукции

Мясопродукты: колбасные изделия, копчености, мясные полуфабрикаты, пельмени.

Из колбасных изделий выпускаются:

колбасы вареные;

колбасы полукопченые;

колбасы сырокопченые;

колбасы варено-копченые;

сосиски;

сардельки.

Вареные колбасы в полиамидной оболочке со сроком хранения до 10 суток. Сырокопченые со сроком хранения до 4 месяцев.

Из копченостей выпускается:

балык;

шинка;

корейка;

грудинка;

рулет;

окорок;

буженина;

говядина нескольких наименований;

построма;

бекон любительский;

колбаски охотничьи;

сало по белоруски.

Пельмени выпускаются до 15 наименований.

Мясные полуфабрикаты из свинины и говядины. В том число:

полуфабрикат бескостный;

антрекот;

зразы;

азу;

гуляш;

шницель;

битки;

тефтели;

голубцы;

фарш;

колбаса сырая;

суповой набор говяжий;

жир свиной и говяжий.

Описание потребителей искусственного холода

Потребителями искусственного холода на ОАО «Могилевском мясокомбинате» являются :

камера охлаждения;

камера хранения охлажденного мяса;

камера замораживания;

камера хранения мороженого мяса;

камера замораживания субпродуктов;

экспедиция;

камера хранения копченых изделий;

камера хранения вареных колбас;

камера хранения дефектных грузов.

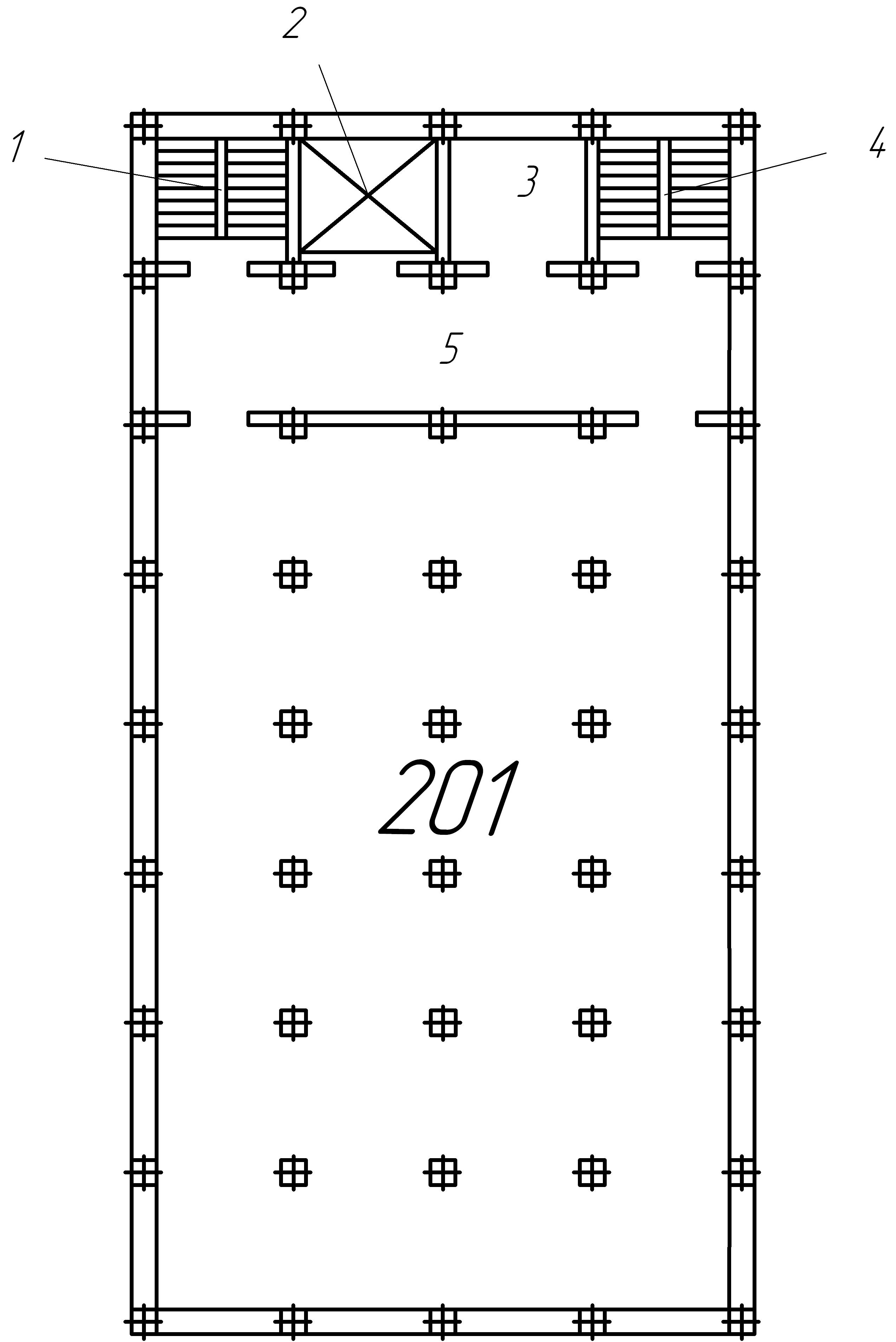

Планировка охлаждающего склада

Холодильник ОАО «Могилевского мясокомбината» является многоэтажным зданием (четыре этажа) со стандартным шагом 6×6 м, стандартную высоту этажей (от пола одного этажа до пола другого) 4,8 м.

Планировка первого этажа:

Рисунок 5 – Планировка первого этажа:

1,5 – лестница; 2 – лифт; 3 – автомобильная платформа; 4 – экспедиция; 6 – подсобное помещение; 7 – машинное отделение; 8 – аппаратное отделение; 9 – помещение КИПиА; 10 – мастерская; 11 – электрощитовая; 12 – трансформаторная

Планировка второго этажа:

Рисунок 6 – Планировка второго этажа:

1,4 – лестница; 2 – лифт; 3 – подсобное помещение; 5 – вестибюль; 201 – камеры хранения охлажденного мяса

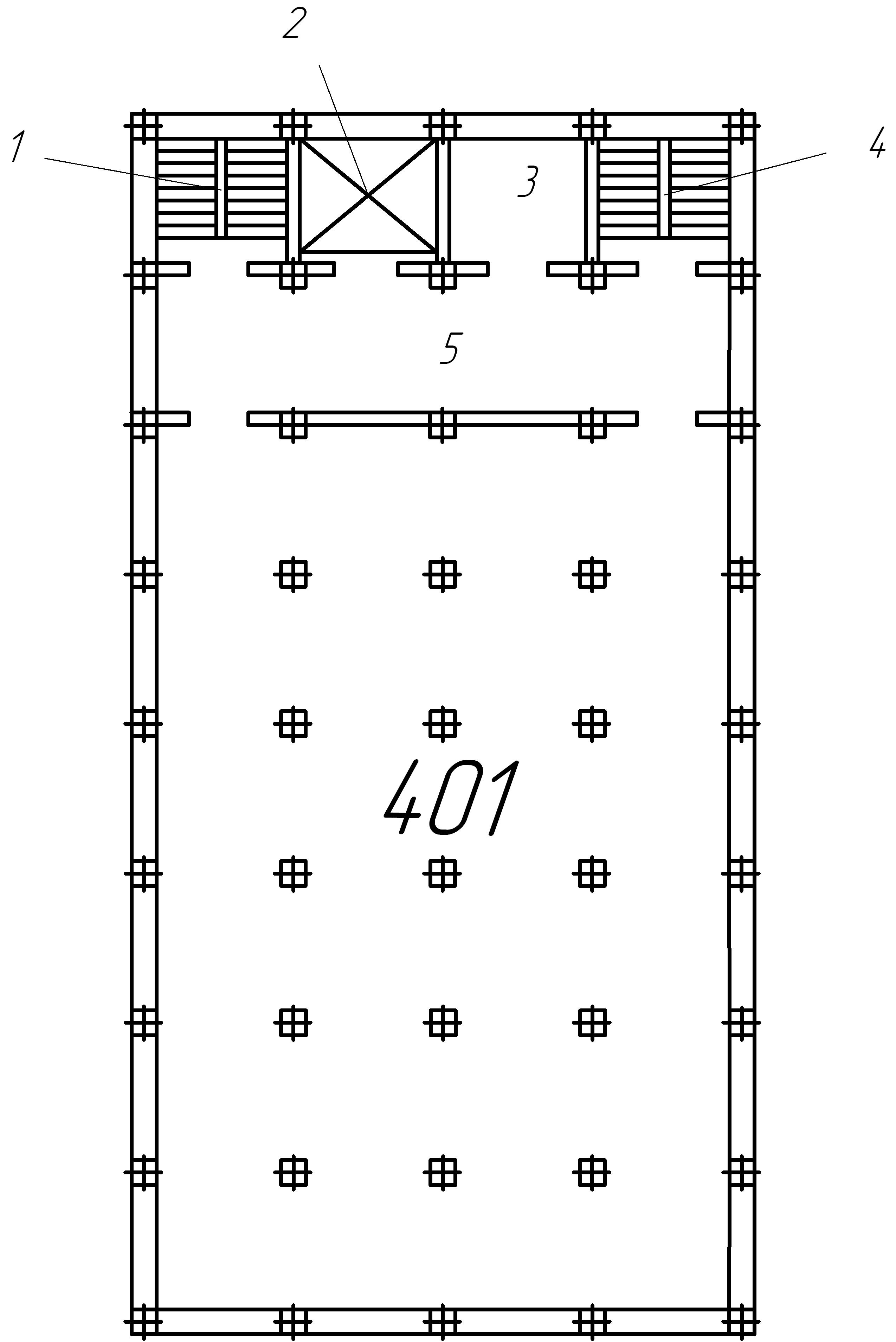

Планировка третьего этажа:

Рисунок 7 – Планировка третьего этажа:

1,4 – лестница; 2 – лифт; 3 – подсобное помещение; 5 – вестибюль; 6 – загрузочный коридор; 7 – разгрузочный коридор; 301, 302, 303, 304, 305 – камеры быстрого охлаждения

Планировка четвертого этажа:

Рисунок 8 – Планировка четвертого этажа:

1,4 – лестница; 2 – лифт; 3 – подсобное помещение; 5 – вестибюль; 401 – камеры хранения охлажденного мяса

Заключение

Практика - это ответственный этап учебного процесса в подготовке высококвалифицированных специалистов. Основная задача и назначение каждой практики состоит в то, чтобы дать возможность студенту почувствовать себя полноправным участником производственного, научного или конструкторского коллектива, решать единые с ними задачи. Ознакомительная практика на ОАО «Могилёвхимволокно» и экскурсия на ОАО «Могилевский мясокомбинат» дали возможность в полной мере изучить не только технологический, но и производственный процессы низкотемпературной техники, работу холодильных машин и установок.

В ходе практики мне было дано индивидуальное задание: Отделители жидкости и воздухоотделители. Я ознакомился с устройством, принципом действия данного холодильного оборудования, составил технологическую схему его работы

Список литературы

1 Рахминович, З.З. Компрессорные установки - М. 1989.

2 Зыльков, В.П. Методическое указание Сквозная программа – Могилёв 2002.

3 Тимофеевский, Л.С. Холодильные машины / А.В.Бараненко, Н.Н.Бухарин, В.И.Пекарев // - М. : Политехника. – 1997.

-8

-8