- •Федеральное агентство по образованию московский государственный строительный университет

- •«Проектирование машин и оборудования»

- •270101 (653500) – Строительство__________________________________

- •270101 (171600) – Механическое оборудование и технологические______

- •1. Объем дисциплины и виды учебной работы

- •2. Цели изучения дисциплины

- •3. Содержание дисциплины

- •3.1. Разделы дисциплины и виды занятий

- •3.2 Содержание лекционных занятий

- •3.3. Перечень практических занятий

- •3.4. Лабораторный практикум

- •3.5. Перечень контрольных заданий

- •3.7. Самостоятельная работа студента

- •4. Учебно-методическое обеспечение дисциплины

- •4.1 Перечень основной и дополнительной литературы

- •Раздел I. Конструирование дробилок для измельчения строительных материалов. Характеристика процесса измельчения.

- •Проектирование щековых дробилок.

- •Исходные данные для расчета щековых и конусных дробилок

- •Щековые дробилки

- •Конусные дробилки

- •Валковые дробилки

- •Дробилки ударного действия

- •Раздел II Конструирование мельниц для помола строительных материалов Барабанные (шаровые) мельницы для помола строительных материалов

- •Раздел III Конструирование и расчет основных параметров грохотов Назначение и сущность процессов сортирования.

- •Раздел IV Машины и оборудование для воздушной сепарации материалов Общие сведения о процессе, область применения и технологические показатели воздушных сепараторов

- •Основы теории воздушных сепараторов

- •Машины и оборудование для гидравлической классификации и обогащения строительных материалов

- •Раздел V

- •Конструирование дозаторов строительных

- •Материалов и жидкостей

- •Общие сведения

- •Раздел VI Машины для перемешивания материалов Общие сведения о процессах перемешивания и смесительных машинах

- •Раздел VII Машины и оборудование для правки, резки и гибки стержневой арматуры и арматурных сеток Классификация оборудования, виды арматурных сталей и изделий

- •Раздел VIII Вибрационное оборудование для уплотнения бетонных смесей. Типы вибрационных уплотняющих машин и области их применения

- •Раздел IX Механизированные линии и установки для производства бетонных и железобетонных изделий. Оборудование для радиального прессования железобетонных труб

- •Раздел X Расчет и конструирование оборудования для производства цемента Оборудование для обжига и охлаждения клинкера.

- •Раздел XI Оборудование для производства силикатного кирпича Состав основного оборудования линии для производства силикатного кирпича

- •Раздел XII Оборудование для производства асбестоцементных изделий

- •Раздел XIII Оборудование для производства глиняного кирпича, камня и черепицы. Основные сведения, технологические схемы производства кирпича и пустотелых блоков.

- •Расчет валковых машин

- •Расчет глинорастирателя

- •Определение среднего значения давления на криволинейную поверхность рабочей части лопасти

- •Определение градиента скорости на поверхности лопасти

- •Определение среднего значения градиента скорости на поверхности лопасти

- •Определение напряжения сдвига и силы трения, действующих на единицу ширины лопасти в зоне захвата материала

- •Расчет шнекового пресса для производства глиняного кирпича на основе реологических свойств глиномасс

- •Поток утечки в шнековом прессе при различных давлениях в формующей головке и зазорах

- •Определение характеристик формующих элементов пресса

- •Определение мощности привода шнекового пресса

- •Список используемых обозначений

- •Перечень основных терминов

- •Оглавление

- •Гоу впо мгсу

- •Методические указания для выполнения курсового проекта по дисциплине «Проектирование машин и оборудования»

Определение среднего значения давления на криволинейную поверхность рабочей части лопасти

Проинтегрируем уравнение (333) по длине рабочей части лопасти, т.е. в пределах от 0 до а.

;

;

после преобразований получим

.

(334)

.

(334)

Определение градиента скорости на поверхности лопасти

Для определения градиента скорости на поверхности лопасти продифференцируем по высоте канала уравнение (317):

![]() .

(335)

.

(335)

Подставив

в уравнение (335) значение

![]() из уравнения (320) и проведя преобразования,

получим

из уравнения (320) и проведя преобразования,

получим

![]() .

(336)

.

(336)

Подставляя в уравнение (336) значение h, получим уравнение для определения градиента скорости в любой точке на поверхности лопасти:

.

(337)

.

(337)

Определение среднего значения градиента скорости на поверхности лопасти

Проинтегрируем уравнение (337) по длине рабочей зоны лопасти:

.

(338)

.

(338)

Определение напряжения сдвига и силы трения, действующих на единицу ширины лопасти в зоне захвата материала

Напряжение сдвига, действующего на лопасть в зоне захвата материала, определяется зависимостью

![]() ,

(339)

,

(339)

где

![]() -

проекция градиента скорости на нормаль

к поверхности лопасти.

-

проекция градиента скорости на нормаль

к поверхности лопасти.

Полная величина силы трения, действующей на единицу ширины лопасти, равна

![]() ,

(340)

,

(340)

где l - длина лопасти в зоне захвата материала.

Но l

≈

a

и

![]() в

области 0 ≤ x

≤

а;

следовательно,

в

области 0 ≤ x

≤

а;

следовательно,

![]() .

(341)

.

(341)

Интегрирование

выражения

![]() было

выполнено ранее в (338), окончательно

формула для расчета силы трения

материала о лопасть может быть записана

в виде

было

выполнено ранее в (338), окончательно

формула для расчета силы трения

материала о лопасть может быть записана

в виде

,

(342)

,

(342)

где b - ширина лопасти.

Расчет шнекового пресса для производства глиняного кирпича на основе реологических свойств глиномасс

Шнековый пресс - основная машина технологических линий по производству глиняного кирпича, от которой в значительной мере зависят их технико-экономические показатели. Отечественная промышленность выпускает шнековые прессы с одной - двумя частотами вращения шнекового вала.

Фактическая частота вращения шнекового вала пресса для конкретных глиномасс, обеспечивающая производительность при допустимой величине давления в головке пресса, часто значительно отличается от установленной заводом-изготовителем пресса.

Паспортная мощность привода для целого ряда глиномасс с мягкими реологическими характеристиками зачастую не используется полностью и, следовательно, можно, увеличив частоту вращения шнекового вала, увеличить производительность пресса в пределах установленной мощности двигателя.

Для глиномасс с жесткими реологическими свойствами существует оптимальная частота вращения шнекового вала, по сравнению с которой увеличение или уменьшение частоты вращения шнека приводит к уменьшению производительности пресса. Стоимость заводских экспериментов по выявлению рациональных режимов работы пресса весьма высока и с каждым годом возрастает. Вот почему в последние годы большое внимание уделяется развитию теории пластического формования.

При формовании материала в шнековом прессе имеют место следующие основные потоки материала:

1. Прямой поток, вызванный толкающей способностью фронтальной поверхности лопасти шнека.

2. Обратный поток, вызванный давлением в головке пресса за выпорной лопастью шнека и движением поверхности лопастей шнека в обратном направлении. Обратного потока в прямом смысле этого слова не существует. Он проявляется в сдерживающем влиянии на прямой поток.

3. Поток утечки, вызванный перепадом давлений по обе стороны от лопасти шнека в кольцевом канале по периметру лопасти.

Прямой поток может быть определен в общем случае с учетом того факта, что за один оборот шнека в головку пресса поступит объем материала, находящийся между выпорной лопастью и лопастью, следующей за ней на расстоянии, равном шагу t:

![]() .

(343)

.

(343)

Обратный поток, а точнее сдерживающее влияние давления в головке пресса на прямой поток, можно определить, если узнать пропускную способность сквозного канала шнека. Шнековые прессы, выпускаемые в настоящее время, имеют за выпорной лопастью канал глубиной 180 мм и шириной 90 мм. Если допустить, что в канал, находящийся за выпорной лопастью, из головки под действием давления поступает глиномасса и обратному движению глиномассы способствует также движение стенок канала - лопастей шнека в том же направлении, что и действие давления, то задачу определения обратного потока можно свести к решению простой задачи течения массы, увлекаемой движущимися параллельными стенками под действием давления на входе в канал.

Решение этой задачи позволяет найти расход материала через канал по формуле

.

(344)

.

(344)

Поток утечки можно определить, решив задачу движения глиномассы в кольцевом канале, образуемом кромкой лопасти шнека и поверхностью цилиндра. Это решение было получено в виде

.

(345)

.

(345)

Первое слагаемое правой части уравнения отражает расход глиномассы в результате движения внутреннего глиняного цилиндра, увлекаемого шнеком по направлению к головке пресса.

Второе слагаемое правой части отражает расход материала под действием давления за выпорной лопастью шнека в обратном направлении.

Если абсолютная величина второго слагаемого превысит абсолютную величину первого, то это может означать, что появился поток утечки - движение материала в кольцевом зазоре по направлению от головки пресса к загрузочной зоне.

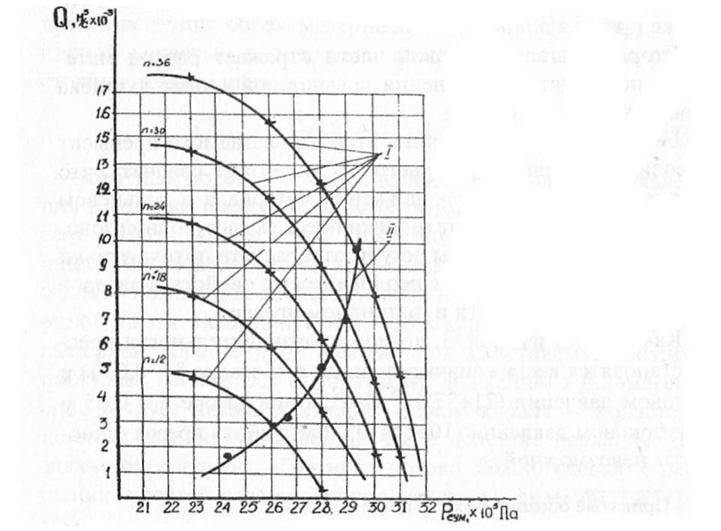

В табл. 23 представлены результаты расчета потока утечки для глиномасс различных реологических свойств и зазоров между кромкой лопасти и цилиндром пресса.

Как следует из табл. 23, потери производительности пресса становятся весьма значительными при зазоре δ = 0,03 м и боковом давлении (21÷27)105 Н/м2, а при зазоре δ = 0,05 м при боковом давлении (10÷15)105 Н/м2 работа пресса становится невозможной.

Таким образом, в общем случае производительность шнекового пресса можно определить по формуле

![]() .

(346)

.

(346)

Подставим значение параметров из (343), (344), (345) в уравнение (346), предварительно спроектировав на горизонтальную ось шнека скорости потоков глиномассы в каналах шнека. В результате получим уравнение для расчета производительности нагнетателя пресса - шнекового вала:

(347)

(347)

Рис. 44. Характеристики шнека (I) и мундштука (II) при формовании глиномассы с реологическими характеристиками

![]() ;

;

![]()

Таблица 23