- •Федеральное агентство по образованию московский государственный строительный университет

- •«Проектирование машин и оборудования»

- •270101 (653500) – Строительство__________________________________

- •270101 (171600) – Механическое оборудование и технологические______

- •1. Объем дисциплины и виды учебной работы

- •2. Цели изучения дисциплины

- •3. Содержание дисциплины

- •3.1. Разделы дисциплины и виды занятий

- •3.2 Содержание лекционных занятий

- •3.3. Перечень практических занятий

- •3.4. Лабораторный практикум

- •3.5. Перечень контрольных заданий

- •3.7. Самостоятельная работа студента

- •4. Учебно-методическое обеспечение дисциплины

- •4.1 Перечень основной и дополнительной литературы

- •Раздел I. Конструирование дробилок для измельчения строительных материалов. Характеристика процесса измельчения.

- •Проектирование щековых дробилок.

- •Исходные данные для расчета щековых и конусных дробилок

- •Щековые дробилки

- •Конусные дробилки

- •Валковые дробилки

- •Дробилки ударного действия

- •Раздел II Конструирование мельниц для помола строительных материалов Барабанные (шаровые) мельницы для помола строительных материалов

- •Раздел III Конструирование и расчет основных параметров грохотов Назначение и сущность процессов сортирования.

- •Раздел IV Машины и оборудование для воздушной сепарации материалов Общие сведения о процессе, область применения и технологические показатели воздушных сепараторов

- •Основы теории воздушных сепараторов

- •Машины и оборудование для гидравлической классификации и обогащения строительных материалов

- •Раздел V

- •Конструирование дозаторов строительных

- •Материалов и жидкостей

- •Общие сведения

- •Раздел VI Машины для перемешивания материалов Общие сведения о процессах перемешивания и смесительных машинах

- •Раздел VII Машины и оборудование для правки, резки и гибки стержневой арматуры и арматурных сеток Классификация оборудования, виды арматурных сталей и изделий

- •Раздел VIII Вибрационное оборудование для уплотнения бетонных смесей. Типы вибрационных уплотняющих машин и области их применения

- •Раздел IX Механизированные линии и установки для производства бетонных и железобетонных изделий. Оборудование для радиального прессования железобетонных труб

- •Раздел X Расчет и конструирование оборудования для производства цемента Оборудование для обжига и охлаждения клинкера.

- •Раздел XI Оборудование для производства силикатного кирпича Состав основного оборудования линии для производства силикатного кирпича

- •Раздел XII Оборудование для производства асбестоцементных изделий

- •Раздел XIII Оборудование для производства глиняного кирпича, камня и черепицы. Основные сведения, технологические схемы производства кирпича и пустотелых блоков.

- •Расчет валковых машин

- •Расчет глинорастирателя

- •Определение среднего значения давления на криволинейную поверхность рабочей части лопасти

- •Определение градиента скорости на поверхности лопасти

- •Определение среднего значения градиента скорости на поверхности лопасти

- •Определение напряжения сдвига и силы трения, действующих на единицу ширины лопасти в зоне захвата материала

- •Расчет шнекового пресса для производства глиняного кирпича на основе реологических свойств глиномасс

- •Поток утечки в шнековом прессе при различных давлениях в формующей головке и зазорах

- •Определение характеристик формующих элементов пресса

- •Определение мощности привода шнекового пресса

- •Список используемых обозначений

- •Перечень основных терминов

- •Оглавление

- •Гоу впо мгсу

- •Методические указания для выполнения курсового проекта по дисциплине «Проектирование машин и оборудования»

Раздел XIII Оборудование для производства глиняного кирпича, камня и черепицы. Основные сведения, технологические схемы производства кирпича и пустотелых блоков.

Изделия из керамических масс принадлежат к весьма распространенным строительным материалам. Изделия строительной керамики в зависимости от их назначения, свойств, применяемого сырья и технологических методов производства подразделяют на две группы: изделия грубой керамики (глиняный кирпич, пустотелые блоки, черепица, канализационные и дренажные трубы, плиты для наружной облицовки стен) и изделия тонкой керамики (плитки для внутренней облицовки стен и для полов, санитарно-строительные изделия).

При изготовлении перечисленных выше изделий применяют пластический и полусухой способы производства.

1. На кирпичных и черепичных заводах и на заводах канализационных труб применяют пластический способ производства, при котором изделия формуют из глиняной массы влажностью от 16—18 до 23—25%. В данном случае процесс подготовки сводится к перемешиванию в мешалках предварительно измельченной глины (в валковых дробилках и бегунах) с отощающими материалами. Затем подготовленную массу направляют в прессы. В ряде случаев для более тщательного перемешивания глин и отощающих материалов, например при производстве канализационных труб и фасадных облицовочных плит, все исходные материалы (глина и отощающие) предварительно высушивают и перемешивают в полусухом состоянии в смесителях. После этого подготовленную массу увлажняют, а затем из нее формуют изделия.

2. При полусухом способе производства изделия прессуют из массы влажностью 8—12%. В этом случае все компоненты (глину и отощающие) измельчают, высушивают и тщательно перемешивают. Затем из подготовленной порошкообразной массы прессуют различные изделия (кирпич стеновой или огнеупорный, блоки и т. п.).

При изготовлении изделий тонкой керамики с целью особо тщательного перемешивания компонентов используют мокрый способ подготовки сырьевой смеси с последующим высушиванием и измельчением массы.

Для предварительной подготовки сырьевой массы применяют в различных сочетаниях рассмотренные выше машины (питатели, дробилки, бегуны, мельницы, смесители и т. д.). Машины для прессования подбирают исходя из способа производства (пластический или полусухой) и вида изготовляемых изделий.

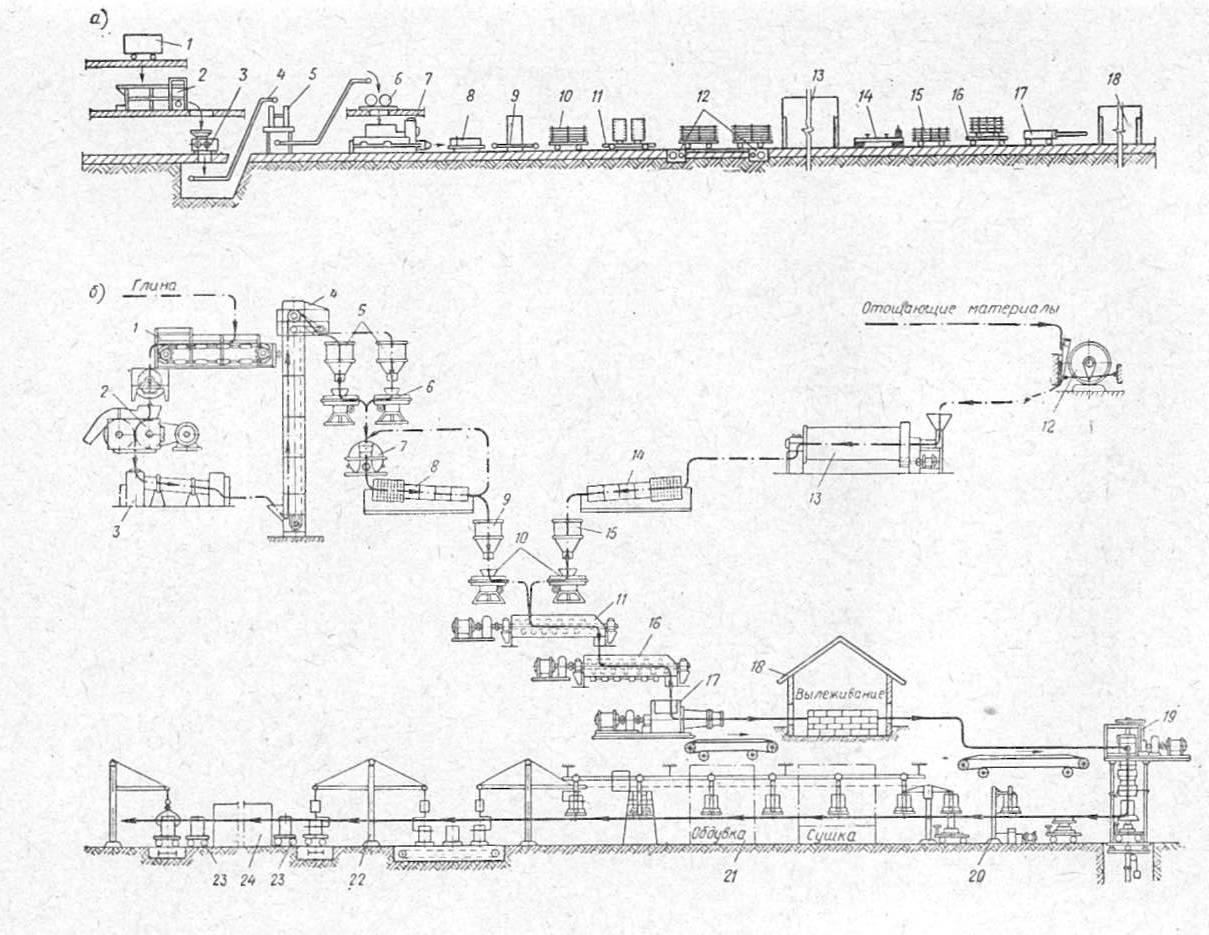

На рис. 39, а показана технологическая схема производства кирпича и пустотелых камней (блоков) с мокрым помолом глины на бегунах.

Глину и отощающие добавки подвозят со склада или из карьера вагонетками 1 и загружают в ящичный питатель 2. Из ящичного питателя глиняная масса поступает на камневыделительные вальцы 3. Глиняная масса, освобожденная от камней, подается транспортером 4 на бегуны мокрого помола 5, откуда она после переработки и, если необходимо, дополнительного увлажнения последовательно проходит через гладкие вальцы 6 и мешалку комбинированного вакуум-пресса 7. Перемешанная и вакуумированная масса выходит из мундштука пресса в виде бруса заданного сечения. Глиняный брус поступает на резательный аппарат 8, на

Рис.39. Технологическая схема производства грубой керамики

а – схема производства кирпича и блоков с мокрым помолом глины;

б – схема производства керамических канализационных труб

котором разрезается на куски, соответствующие по длине формуемому изделию. Автомат-укладчик 9 укладывает кирпич-сырец на сушильные вагонетки 10.

Сушильные вагонетки 10 устанавливаются на передаточные электротележки 11, транспортирующие их к толкателям 12 туннельных сушилок. Толкатели 12 передвигают груженые сушильные вагонетки вдоль туннельных сушилок 13, где сырец высушивается. Вагонетки с высушенным сырцом поступают на гидравлическую подъемную площадку 14, где установлена обжиговая вагонетка 15. Обжиговую вагонетку 15 с находящимся на ней высушенным сырцом с помощью передаточной электротележки 16 и гидравлического толкателя 17 проталкивают в туннельную печь 18.

Массу для формования керамических канализационных труб приготовляют путем предварительного сухого смешения размолотых глин и отощающих материалов. Глина подается вагонеткой в ящичный питатель 1 (рис. 39, б), откуда она поступает в камневыделительные вальцы 2, где одновременно отделяются камни. Дробленая и освобожденная от камней глина направляется в сушильный барабан 3 и после сушки подается ковшовым элеватором 4 в один из бункеров 5. При использовании двух сортов глины ее дробят и сушат поочередно. Выходящая из бункеров 5 глина дозируется тарельчатыми питателями 6 и подается в дезинтегратор 7 для размола, тонкость которого контролируется вращающимся ситом 8. Не прошедшие через сито крупные кусочки глины возвращаются в дезинтегратор на домол. Размолотое и просеянное сырье поступает в бункер 9 и через тарельчатый питатель 10 в шнековый смеситель 11.

Отощающие материалы (бой труб, обожженную на шамот глину) измельчают в щековой дробилке 12 и шаровой мельнице 13 и просеивают через вращающееся сито 14. Прошедшие через сито материалы поступают в бункер 15, а из него отощающие материалы поступают вместе с глиной в установленной пропорции через тарельчатый питатель 10 в смеситель 11.

Перемешанная в сухом виде шихта подается во второй смеситель-увлажнитель 16, а затем в ленточный пресс 17, из которого выходит пластичная масса — заготовка в виде валюшек.

Валюшки выдерживают на складе 18 во влажной атмосфере, а потом направляют в трубный вакуум-пресс 19. Заформованные трубы подвергают оправке (отделке) на станке 20. Трубы сушат в туннельных или конвейерных сушилках 21 непрерывного действия. Высушенные трубы обдувают и покрывают глазурью, а затем с помощью перегружателя 22 укладывают на вагонетки 23 туннельной печи 24.

Проектирование и расчет оборудования для производства глиняного кирпича

Проработать по учебному пособию “Расчет глиноперерабатывающего оборудования и прессов пластического формования для производства керамических строительных изделий ”, Москва 2004, МГСУ.