- •Федеральное агентство по образованию московский государственный строительный университет

- •«Проектирование машин и оборудования»

- •270101 (653500) – Строительство__________________________________

- •270101 (171600) – Механическое оборудование и технологические______

- •1. Объем дисциплины и виды учебной работы

- •2. Цели изучения дисциплины

- •3. Содержание дисциплины

- •3.1. Разделы дисциплины и виды занятий

- •3.2 Содержание лекционных занятий

- •3.3. Перечень практических занятий

- •3.4. Лабораторный практикум

- •3.5. Перечень контрольных заданий

- •3.7. Самостоятельная работа студента

- •4. Учебно-методическое обеспечение дисциплины

- •4.1 Перечень основной и дополнительной литературы

- •Раздел I. Конструирование дробилок для измельчения строительных материалов. Характеристика процесса измельчения.

- •Проектирование щековых дробилок.

- •Исходные данные для расчета щековых и конусных дробилок

- •Щековые дробилки

- •Конусные дробилки

- •Валковые дробилки

- •Дробилки ударного действия

- •Раздел II Конструирование мельниц для помола строительных материалов Барабанные (шаровые) мельницы для помола строительных материалов

- •Раздел III Конструирование и расчет основных параметров грохотов Назначение и сущность процессов сортирования.

- •Раздел IV Машины и оборудование для воздушной сепарации материалов Общие сведения о процессе, область применения и технологические показатели воздушных сепараторов

- •Основы теории воздушных сепараторов

- •Машины и оборудование для гидравлической классификации и обогащения строительных материалов

- •Раздел V

- •Конструирование дозаторов строительных

- •Материалов и жидкостей

- •Общие сведения

- •Раздел VI Машины для перемешивания материалов Общие сведения о процессах перемешивания и смесительных машинах

- •Раздел VII Машины и оборудование для правки, резки и гибки стержневой арматуры и арматурных сеток Классификация оборудования, виды арматурных сталей и изделий

- •Раздел VIII Вибрационное оборудование для уплотнения бетонных смесей. Типы вибрационных уплотняющих машин и области их применения

- •Раздел IX Механизированные линии и установки для производства бетонных и железобетонных изделий. Оборудование для радиального прессования железобетонных труб

- •Раздел X Расчет и конструирование оборудования для производства цемента Оборудование для обжига и охлаждения клинкера.

- •Раздел XI Оборудование для производства силикатного кирпича Состав основного оборудования линии для производства силикатного кирпича

- •Раздел XII Оборудование для производства асбестоцементных изделий

- •Раздел XIII Оборудование для производства глиняного кирпича, камня и черепицы. Основные сведения, технологические схемы производства кирпича и пустотелых блоков.

- •Расчет валковых машин

- •Расчет глинорастирателя

- •Определение среднего значения давления на криволинейную поверхность рабочей части лопасти

- •Определение градиента скорости на поверхности лопасти

- •Определение среднего значения градиента скорости на поверхности лопасти

- •Определение напряжения сдвига и силы трения, действующих на единицу ширины лопасти в зоне захвата материала

- •Расчет шнекового пресса для производства глиняного кирпича на основе реологических свойств глиномасс

- •Поток утечки в шнековом прессе при различных давлениях в формующей головке и зазорах

- •Определение характеристик формующих элементов пресса

- •Определение мощности привода шнекового пресса

- •Список используемых обозначений

- •Перечень основных терминов

- •Оглавление

- •Гоу впо мгсу

- •Методические указания для выполнения курсового проекта по дисциплине «Проектирование машин и оборудования»

Раздел X Расчет и конструирование оборудования для производства цемента Оборудование для обжига и охлаждения клинкера.

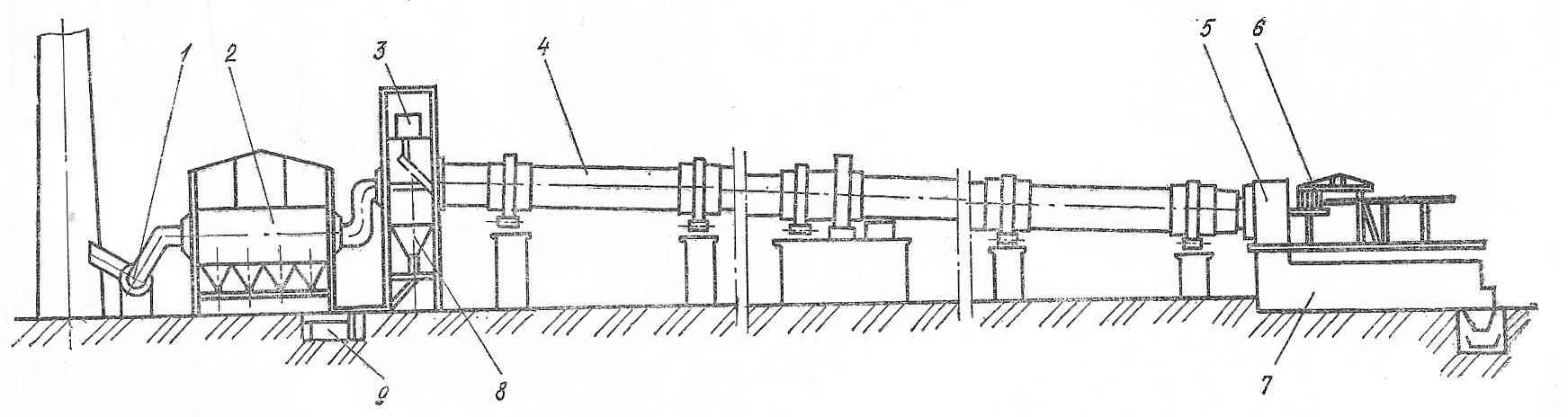

Печные агрегаты мокрого и сухого способов производства

Печной агрегат является основным технологическим оборудованием цементного завода. Агрегат мокрого способа производства (рис. 36) представляет собой вращающуюся печь 4, к которой с холодного конца примыкают пылеосадительная камера 8, шламовый питатель 3, электрофильтры 2, главный дымосос 1, оборудование для возврата пыли в печь 9, а с горячего конца — разгрузочная головка 5, устройство для ввода и сжигания топлива 6, охладитель клинкера 7. Агрегат оборудован устройствами циркуляционной жидкой смазки узлов печи. Комплекс контрольно-измерительных и регулирующих приборов и устройств позволяет управлять всеми процессами с пульта машиниста.

Сварной металлический корпус вращающейся печи футерован изнутри огнеупорным кирпичом. На корпусе закреплены бандажи, которыми печь опирается на роликоопоры.

Печь приводится во вращение приводом. Благодаря вращению и наклону (уклон составляет 3...4 %) обжигаемый материал продвигается от холодного к горячему концу печи и подвергается тепловому воздействию дымовых газов, просасываемых дымососом навстречу движущемуся материалу.

В пылеосадительной камере крупные частицы пыли из потока дымовых газов, выходящих из печи, осаждаются вследствие резкого увеличения диаметра поперечного сечения и, следовательно, уменьшения скорости газов. Дымовые газы выбрасываются в атмосферу после окончательной очистки в электрофильтрах. Уловленная пыль из бункеров пылеулавливающих устройств винтовыми конвейерами подается в пневмонасосы, которые возвращают ее в печь. Уплотнения на концах вращающейся печи, входящих в пылеосадительную камеру и разгрузочную головку, препятствуют подсосам в печь наружного воздуха.

Устройство для сжигания топлива вводится в печь через разгрузочную головку, к нижней части которой примыкает шахта охладителя клинкера.

Печные агрегаты обычно комплектуются колосниковыми охладителями типа «Волга».

При мокром способе производства материал подается в печь в виде шлама влажностью 36...42 %. В печи различают технологические зоны — сушки, подогрева, декарбонизации, экзотермических реакций, спекания, предварительного охлаждения.

В зоне сушки для увеличения поверхности теплообмена между материалом и отходящими газами установлена цепная завеса, длина которой достигает 30...50 м. Цепная завеса служит накопителем шлама и хорошим пылеуловителем.

В зоне подогрева могут устанавливаться внутрипечные теплообменники различных конструкций (цепные, лопастные, ячейковые). Зоны сушки и подогрева составляют около 60 % длины печи.

Температура материала в зоне спекания поднимается до 1500 °С, а температура газов — до 1750 °С.

Рис. 36.

В результате физико-химических процессов, происходящих с материалом в печи, образуется клинкер, который разгружается в охладитель, имея температуру до 1300 °С. В охладителе клинкер охлаждается до температуры 70...90 °С.

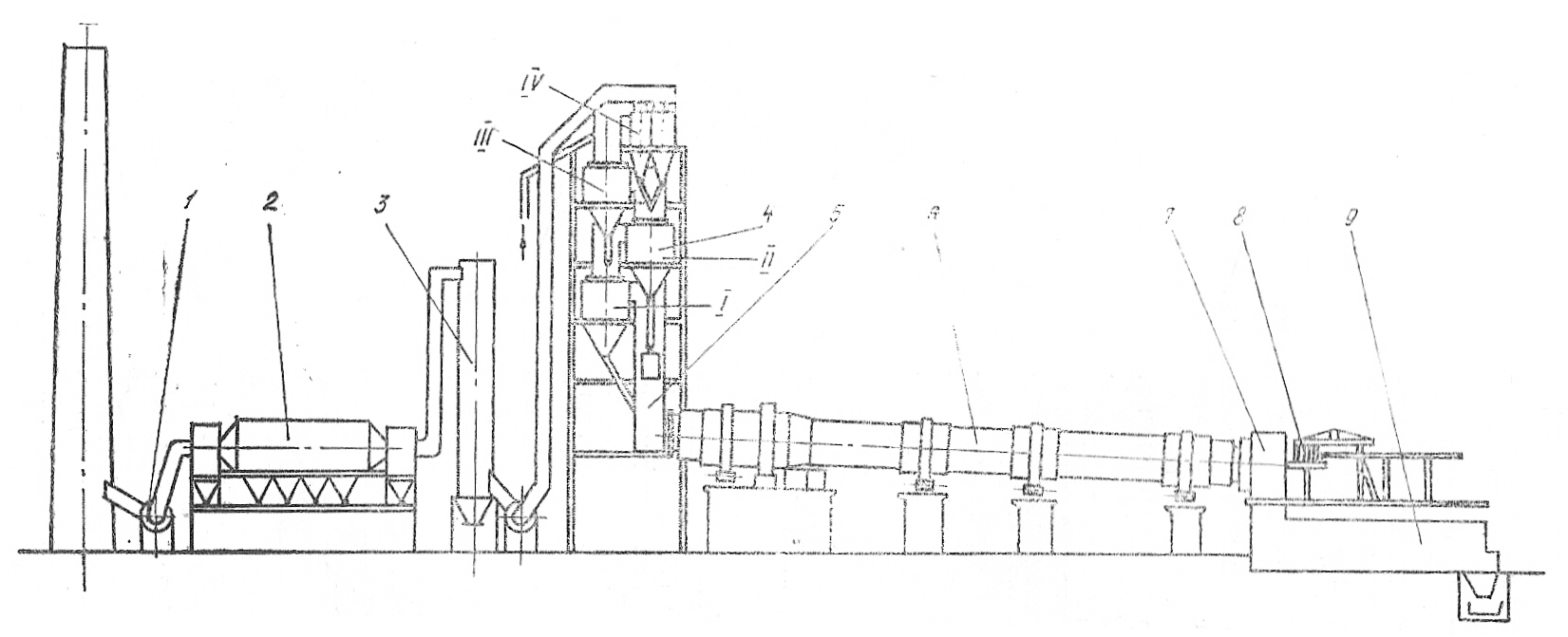

Печной агрегат сухого способа производства (рис. 37) состоит из вращающейся печи 6, системы теплообменников 4, загрузочной головки 5, увлажнителя 3, электрофильтров 2, дымососов 1, разгрузочной головки 7, устройства для сжигания топлива 8, охладителя клинкера 9. Агрегат оснащен станцией циркуляционной смазки узлов печи, а также комплексом контрольно-измерительных и регулирующих устройств управления.

В отличие от мокрого способа производства, при сухом способе материал в виде сухой сырьевой муки перед подачей в печь предварительно подогревается в циклонных теплообменниках потоком горячих газов, выходящих из печи.

При сухом способе вращающиеся печи выполняются короткими и температура отходящих из печи газов не превышает 1100 °С. Сырьевая мука подается после дозировки транспортирующими устройствами в выходной газоход циклона ступени III и благодаря высокой скорости потока дымовых газов в газоходах (12...20 м/с) вносится в циклоны ступени IV. Здесь сырьевая смесь улавливается и по течкам поступает в выходной газоход циклона ступени II, откуда затем вносится в циклон ступени III. Между горячими газами и сырьевой смесью происходит интенсивный теплообмен, который таким же образом осуществляется и в циклонах ступеней II, I. Из циклона ступени I материал подается в печь. Пройдя четыре ступени циклонов, сырье нагревается до 700...800 °С и частично декарбонизируется. Окончательная декарбонизация и процессы клинкерообразования осуществляются в печи.

Рис. 37.

Температура дымовых газов на выходе батареи циклонов ступени IV не превышает 300 °С. Коэффициент очистки этих циклонов составляет примерно 0,85.

Перед электрофильтрами, производящими окончательную очистку дымовых газов, обычно монтируется увлажнительная установка, снижающая температуру газов до 200...250 °С. Для преодоления больших сопротивлений в газовом тракте печного агрегата необходимы дымососы, создающие высокое разрежение (5...6 кПа). Часто используется система двух дымососов — перед электрофильтрами и за ними.

В современных технологических линиях тепло отходящих из циклонных теплообменников газов используется для сушки сырья в помольных отделениях.

Печные

агрегаты сухого способа производства

имеют более высокие технико-экономические

показатели по сравнению с агрегатами

мокрого способа. На отжиг сырья в них

затрачивается значительно меньшее

количество тепла.

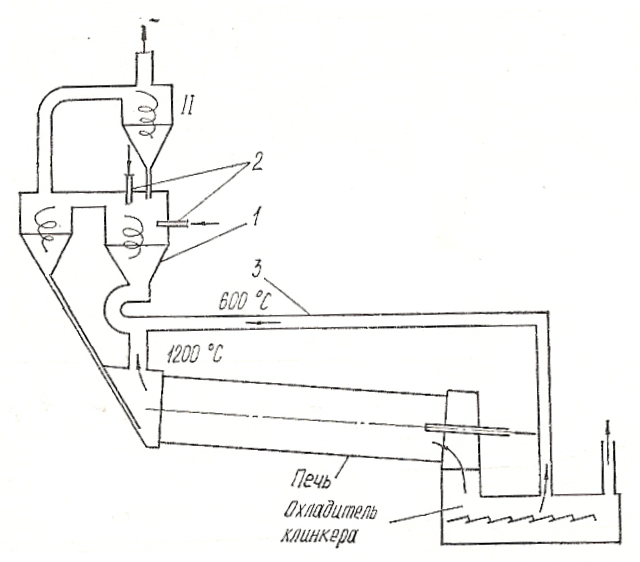

В развитии печных агрегатов сухого способа производства цемента наблюдается тенденция к сочетанию запечных циклонных теплообменников с выносными реакторами-декарбонизаторами. Они устанавливаются непосредственно за печью, являясь дополнительной ступенью теплообменника. На рис. 38 приведена

схема печного агрегата с реактором- Рис. 38.

декарбоннзатором одной из

распространенных систем SF. Здесь за печью установлен реактор-декарбонизатор 1, представляющий собой вихревую камеру с дополнительным устройством сжигания топлива 2. Для сжигания топлива в реактор подается нагретый до 600 °С воздух из охладителя клинкера по воздуховоду 3.

Сырье из циклона ступени II поступает в реактор, подвергается тепловой обработке, вносится в циклон ступени I и затем поступает в печь. В реакторе-декарбонизаторе сжигается до 50...60 % общего количества топлива, в связи с чем в нем осуществляется почти полная декарбонизация сырья (примерно 95 %).

В связи со значительным уменьшением тепловой нагрузки на печь представляется возможным уменьшить ее диаметр, следовательно, снизить металлоемкость, повысить стойкость футеровки, упростить обслуживание.

Так, в печном агрегате производительностью 3000 т клинкера в сутки печь 6,4 × 95 м заменяется печью 4,5 × 80 м.

Проектирование и расчет вращающихся печей, а также колосникового охладителя клинкера

Проработать по книге: “Курсовое проектирование: Механическое оборудование предприятий вяжущих материалов и изделий из них”, Харьков, Издательство при Харьковском государственном Университете издательского объединения “Вища школа”, 1986 г. стр. 17 – 62.

Вопросы для самопроверки и контроля

Как устроена вращающаяся печь?

Какие факторы влияют на выбор основных параметров вращающейся печи (мощность, производительность)?

Как устроен колосниковый охладитель клинкера?

Какие факторы влияют на выбор основных параметров колосникового охладителя клинкера?