- •Федеральное агентство по образованию московский государственный строительный университет

- •«Проектирование машин и оборудования»

- •270101 (653500) – Строительство__________________________________

- •270101 (171600) – Механическое оборудование и технологические______

- •1. Объем дисциплины и виды учебной работы

- •2. Цели изучения дисциплины

- •3. Содержание дисциплины

- •3.1. Разделы дисциплины и виды занятий

- •3.2 Содержание лекционных занятий

- •3.3. Перечень практических занятий

- •3.4. Лабораторный практикум

- •3.5. Перечень контрольных заданий

- •3.7. Самостоятельная работа студента

- •4. Учебно-методическое обеспечение дисциплины

- •4.1 Перечень основной и дополнительной литературы

- •Раздел I. Конструирование дробилок для измельчения строительных материалов. Характеристика процесса измельчения.

- •Проектирование щековых дробилок.

- •Исходные данные для расчета щековых и конусных дробилок

- •Щековые дробилки

- •Конусные дробилки

- •Валковые дробилки

- •Дробилки ударного действия

- •Раздел II Конструирование мельниц для помола строительных материалов Барабанные (шаровые) мельницы для помола строительных материалов

- •Раздел III Конструирование и расчет основных параметров грохотов Назначение и сущность процессов сортирования.

- •Раздел IV Машины и оборудование для воздушной сепарации материалов Общие сведения о процессе, область применения и технологические показатели воздушных сепараторов

- •Основы теории воздушных сепараторов

- •Машины и оборудование для гидравлической классификации и обогащения строительных материалов

- •Раздел V

- •Конструирование дозаторов строительных

- •Материалов и жидкостей

- •Общие сведения

- •Раздел VI Машины для перемешивания материалов Общие сведения о процессах перемешивания и смесительных машинах

- •Раздел VII Машины и оборудование для правки, резки и гибки стержневой арматуры и арматурных сеток Классификация оборудования, виды арматурных сталей и изделий

- •Раздел VIII Вибрационное оборудование для уплотнения бетонных смесей. Типы вибрационных уплотняющих машин и области их применения

- •Раздел IX Механизированные линии и установки для производства бетонных и железобетонных изделий. Оборудование для радиального прессования железобетонных труб

- •Раздел X Расчет и конструирование оборудования для производства цемента Оборудование для обжига и охлаждения клинкера.

- •Раздел XI Оборудование для производства силикатного кирпича Состав основного оборудования линии для производства силикатного кирпича

- •Раздел XII Оборудование для производства асбестоцементных изделий

- •Раздел XIII Оборудование для производства глиняного кирпича, камня и черепицы. Основные сведения, технологические схемы производства кирпича и пустотелых блоков.

- •Расчет валковых машин

- •Расчет глинорастирателя

- •Определение среднего значения давления на криволинейную поверхность рабочей части лопасти

- •Определение градиента скорости на поверхности лопасти

- •Определение среднего значения градиента скорости на поверхности лопасти

- •Определение напряжения сдвига и силы трения, действующих на единицу ширины лопасти в зоне захвата материала

- •Расчет шнекового пресса для производства глиняного кирпича на основе реологических свойств глиномасс

- •Поток утечки в шнековом прессе при различных давлениях в формующей головке и зазорах

- •Определение характеристик формующих элементов пресса

- •Определение мощности привода шнекового пресса

- •Список используемых обозначений

- •Перечень основных терминов

- •Оглавление

- •Гоу впо мгсу

- •Методические указания для выполнения курсового проекта по дисциплине «Проектирование машин и оборудования»

Раздел IV Машины и оборудование для воздушной сепарации материалов Общие сведения о процессе, область применения и технологические показатели воздушных сепараторов

Сухие порошковые материалы крупностью менее 1 мм сортировать на механических грохотах становится затруднительно и малоэффективно. Рациональнее применять воздушную сепарацию, при которой более крупные частицы выпадают из потока газов под действием силы тяжести (а в некоторых случаях и под действием центробежных сил), а мелкие уносятся. Регулируя различными способами скорость газового потока, можно варьировать крупность выносимых частиц.

В промышленности строительных материалов воздушные сепараторы широко применяют в помольных установках, работающих по замкнутому циклу, при производстве гипса, извести, цемента и др. В этих случаях существенно повышается производительность и снижаются затраты энергии мельниц вследствие непрерывного отбора готового продукта. В воздушных сепараторах при использовании горячих газов легко совмещаются сортирование и сушка материалов.

Основным технологическим требованием, предъявляемым к сепараторам, является точность разделения смеси на фракции.

В реальных условиях работы аппаратов точное разделение получить невозможно, так как невозможно обеспечить стабильное протекание процесса. Режим движения частиц непрерывно изменяется в результате изменения концентрации частиц в потоке, их формы, местных завихрений потока и т. д. Вследствие этого мелкая фракция оказывается «загрязненной» крупными частицами, и наоборот.

Точность разделения в сепараторах наиболее часто оценивают коэффициентом полезного действия и эффективностью разделения.

К. п. д. в % выражается отношением массы одного из продуктов (мелкого или крупного) к массе продукта того же класса, содержащегося в исходном материале:

![]() ,

(246)

,

(246)

где

![]() и

и

![]() —

масса мелкого продукта, вышедшего из

сепаратора,

и

масса этого

—

масса мелкого продукта, вышедшего из

сепаратора,

и

масса этого

же продукта в исходном материале.

К. п. д. сепаратора дает возможность легко определить его производительность по мелкой или крупной фракции, но оценить с его помощью степень загрязнения фракций нельзя. Эту оценку можно произвести с помощью э ф ф е к т и в н о с т и р а з д е л е н и я

![]() ,

(247)

,

(247)

где

![]() и

и

![]() —

производительность по фракции меньшей

границы раздела в мелком

—

производительность по фракции меньшей

границы раздела в мелком

продукте и в исходном материале;

![]() и

и

![]() —

производительность по фракции большей

границы раздела там же.

—

производительность по фракции большей

границы раздела там же.

В промышленных условиях к. п. д. сепараторов составляет 65—70%, а эффективность разделения в среднем 55%. Более конкретные сведения о качестве сепарации дает график классификации, построенный по экспериментальным исследованиям.

Основы теории воздушных сепараторов

В рабочих зонах сепараторов, где смесь разделяется на фракции, на частицу могут действовать силы давления, тяжести и центробежные силы инерции. В зависимости от схемы взаимодействия сил и их величины частица движется в том или ином направлении.

Силы, действующие на частицы разной крупности, будут неодинаковыми, поскольку силы давления потока на частицу пропорциональны второй степени ее диаметра, а силы тяжести и инерции, зависящие от массы, пропорциональны третьей степени диаметра.

Воздушные сепараторы должны быть такой конструкции, чтобы в рабочих зонах наиболее полно выполнялись следующие условия:

1.Силы, действующие на частицу любого размера, должны регулироваться. При этом поле скоростей потока должно оставаться однородным.

2.Силы, действующие на частицу, должны находиться в различной функциональной зависимости от их размера и быть противоположно направленными.

3.Частицы «граничного» размера должны находиться в динамическом равновесии, а частицы других размеров выноситься из зоны разделения; причем, более мелкие в одном направлении, а более крупные в другом.

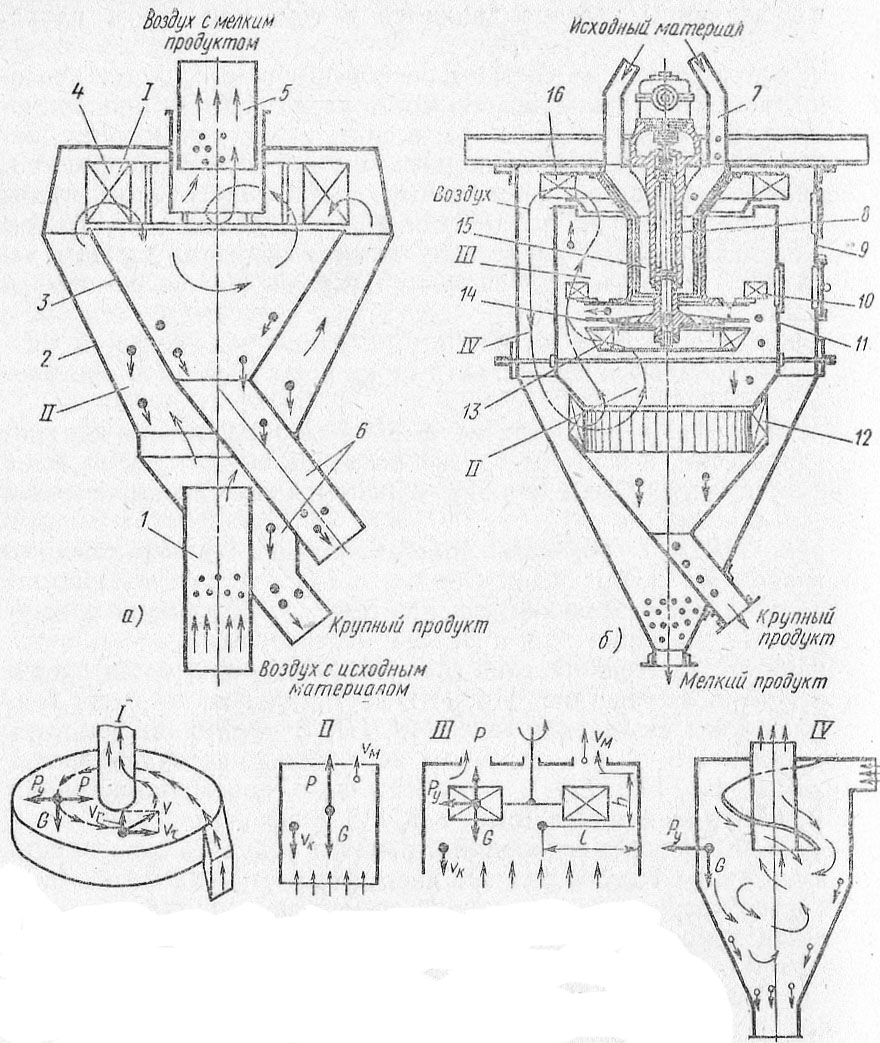

На рис. 30, а, б показаны принципиальные схемы наиболее распространенных сепараторов. Обычно в сепараторах используют несколько схем зон разделения, но, как правило, одна из них имеет преобладающее значение для процесса сортирования.

В сепараторе проходного типа (рис. 30, а) используются противоточная центробежная (рис. 30, I) и вертикальная поточная гравитационная зоны разделения (рис. 30, II). В циркуляционном сепараторе (рис. 30, б) использованы вертикально-поточная гравитационная (рис. 30, II), центробежная поперечно-поточная гравитационная (рис. 30, III) и циклонная (рис. 30, IV) зоны разделения.

При расчете процесса сепарации стремятся получить зависимость скорости движения газа от размера частиц (с учетом их физических свойств) и геометрических размеров элементов сепаратора.

Проанализируем некоторые характерные зоны разделения.

В е р т и к а л ь н о п о т о ч н а я г р а в и т а ц и о н н а я з о н а (с противоточным разделением частиц). На частицу (рис. 30, II), находящуюся в потоке газа, действуют сила тяжести G, направленная вниз, и сила давления потока Р, направленная вверх. Если для какой-либо частицы выполняется условие равенства сил, т. е.

Р = G, (248)

то

частица зависает (витает) в потоке.

Размер такой частицы является «границей»

разделения. Более мелкие частицы

выносятся потоком со скоростью

![]() ,

образуя «тонкий» (мелкий) продукт, а

более крупные — выпадают из него со

скоростью

,

образуя «тонкий» (мелкий) продукт, а

более крупные — выпадают из него со

скоростью

![]() и

образуют «грубый» (крупный) продукт.

и

образуют «грубый» (крупный) продукт.

Частицы граничного размера движутся с потоком или оседают в результате столкновений с частицами, а также из-за местных завихрений потока, трения о стенки и других случайных причин.

Р ис.

30. Схемы сепараторов:

ис.

30. Схемы сепараторов:

а – проходного;

б – циркуляционного;

I -IV – зоны противопоточная

центробежная, вертикальнопоточная гравитационная, центробежная поперечнопоточная, циклонная

Согласно законам аэродинамики сила давления потока на частицу (Н)

![]() ,

(249)

,

(249)

где С — коэффициент аэродинамического сопротивления;

![]() —

проекция

частицы на плоскость, перпендикулярную

относительной

—

проекция

частицы на плоскость, перпендикулярную

относительной

скорости потока, м2;

![]() —

коэффициент формы

частицы: для шаровидных

=1,0,

для

—

коэффициент формы

частицы: для шаровидных

=1,0,

для

овальных — 1,1, для угловатых — 1,53, для продолговатых — 1,76,

для пластинчатых — 3,8;

d — приведенный диаметр частицы, м;

![]() — плотность газа,

кг/м3;

— плотность газа,

кг/м3;

![]() — относительная

скорость потока (скорость обтекания

частицы

— относительная

скорость потока (скорость обтекания

частицы

газом), м/с;

![]() — коэффициент

аэродинамического сопротивления

частицы

— коэффициент

аэродинамического сопротивления

частицы

шаровидной формы.

Определить коэффициент аэродинамического сопротивления частиц разной формы и шероховатости довольно сложно, поэтому реальную частицу обычно заменяют эквивалентным шаром того же объема и массы, а эту замену учитывают коэффициентом формы.

Коэффициент

аэродинамического сопротивления для

частиц шаровидной формы в основном

зависит от режима движения газов,

оцениваемого числом Рейнольдса

![]() и может быть рассчитан по следующим

формулам для различных чисел Re:

и может быть рассчитан по следующим

формулам для различных чисел Re:

при 0 < Re < 1

![]() ;

;

при 1 < Re < 10

![]() ;

;

при 10 < Re < 1000

![]() ,

,

где v — кинематическая вязкость газа, м2/с.

Определив силу Р по формуле (249) и зная силу

![]() ,

,

запишем условие равновесия частицы:

![]() .

(250)

.

(250)

Из этой зависимости можем определить границу разделения в м п р и

з а д

а н н о й скорости движения воздуха

![]() :

:

![]() ,

(251)

,

(251)

где

![]() — плотность материала, кг/м3,

или скорость потока (м/с), обеспечивающую

«витание» частицы размером

— плотность материала, кг/м3,

или скорость потока (м/с), обеспечивающую

«витание» частицы размером

![]()

![]() .

(252)

.

(252)

Если

частица движется в потоке (т. е. Р

![]() G),

то

скорость ее

установившегося движения равна разности

между действительной скоростью

потока газов и скоростью газа, при

которой частица «витает»,

т. е.

G),

то

скорость ее

установившегося движения равна разности

между действительной скоростью

потока газов и скоростью газа, при

которой частица «витает»,

т. е.

![]() ,

(253)

,

(253)

где

![]() —

скорость движения газа.

—

скорость движения газа.

Подставив в формулу (251) и (252) значения С0 (например, для интервала

0 <

Re

< 1

![]() ),

получим значение (м) границы разделения

материала при данной скорости

),

получим значение (м) границы разделения

материала при данной скорости

![]() ,

(254)

,

(254)

откуда

![]() ,

(255)

,

(255)

и скорость витания (м/с) для частицы размером d

![]() .

(256)

.

(256)

Аналогично можно получить формулы для других значений Re и С0.

Пределы применимости формул для расчета С0 можно найти, решая выражение для определения числа Re относительно размера частиц. Например, для области

0 < Re < 1, приняв Re = 1 запишем

.

.

Откуда

.

(257)

.

(257)

Приняв

для шаровидной частицы

![]() =

1, v

=

1,5·10

=

1, v

=

1,5·10![]() м2/c,

м2/c,

![]() = 1,22 кг/м3,

= 1,22 кг/м3,

![]() = 2650 кг/м3,

получим

= 2650 кг/м3,

получим

![]() мм.

мм.

Таким образом, формула для области 0 < Re < 10 применима для материалов с размером частиц не более 50 мкм.

Аналогично можно установить, что формула для области 10 < Re < 1000 действительна для частиц с размерами в интервале от 0,1 до 1,0 мм.

В п

р о т и в о т о ч н о й ц е н т р о б е ж н

о й з о н е разделения (рис. 30, I)

на частицу действуют центробежная сила

![]() ,

направленная

по радиусу от центра, сила давления

потока газа P,

направленная к центру, и сила тяжести

G.

Воздух

в этой зоне движется по архимедовой

спирали, а частица — по кривой, близкой

к логарифмической спирали. Мелкие

частицы, для которых сила давления

больше центробежных сил, движутся к

центру, крупные — к периферии. Частицы

граничного размера движутся по окружности

и попадают в грубый или тонкий продукт

под действием случайных причин.

Условие равновесия частицы граничного

размера (пренебрегая действием силы

тяжести)

,

направленная

по радиусу от центра, сила давления

потока газа P,

направленная к центру, и сила тяжести

G.

Воздух

в этой зоне движется по архимедовой

спирали, а частица — по кривой, близкой

к логарифмической спирали. Мелкие

частицы, для которых сила давления

больше центробежных сил, движутся к

центру, крупные — к периферии. Частицы

граничного размера движутся по окружности

и попадают в грубый или тонкий продукт

под действием случайных причин.

Условие равновесия частицы граничного

размера (пренебрегая действием силы

тяжести)

![]() .

.

Заменив

![]() (где

(где

![]() —

центробежное ускорение),

а

силу давления потока согласно формуле

(249), получим

—

центробежное ускорение),

а

силу давления потока согласно формуле

(249), получим

![]() ;

(258)

;

(258)

откуда граница разделения (м)

,

(259)

,

(259)

где

![]() и

и

![]() —

радиальные и касательные составляющие

скорости потока, м/с;

—

радиальные и касательные составляющие

скорости потока, м/с;

R — средний радиус зоны разделения, м.

В ц е н т р о б е ж н о й п о п е р е ч н о п о т о ч н о й з о н е разделения (рис. 30, III) на частицу действуют центробежная сила при вращении ее потоком газа, сила давления Р, направленная вверх, и сила тяжести G. В результате действия этих сил частица движется по конической спирали.

Крупные частицы, на которые преобладающее значение оказывает центробежная, сила, преимущественно движутся в горизонтальном направлении и при касании стенки, потеряв скорость, оседают. Мелкие частицы под действием сил давления быстрее движутся по вертикали и выносятся потоком вверх. Частицы граничного размера за некоторое время перемещаются по вертикали на расстояние h и одновременно по горизонтали на некоторое расстояние l.

Таким образом, границу разделения можно определить из равенства времени движения частицы по вертикали на величину h и времени движения по горизонтали на величину l:

![]() (260)

(260)

или

![]() .

(261)

.

(261)

Скорость движения частицы по вертикали

![]() .

(262)

.

(262)

Горизонтальную скорость движения частицы найдем из равенства

![]() .

(263)

.

(263)

Давление потока на частицу в радиальном направлении

![]() ;

(264)

;

(264)

тогда

![]() ;

(265)

;

(265)

откуда горизонтальная скорость движения частицы в м/с

![]() ,

(266)

,

(266)

где

![]() —

коэффициент аэродинамического

сопротивления при движении

—

коэффициент аэродинамического

сопротивления при движении

частицы в радиальном направлении.

Подставив значение скорости в формулу (261), получим

,

(267)

,

(267)

где

![]() — коэффициент аэродинамического

сопротивления при движении

— коэффициент аэродинамического

сопротивления при движении

частицы в вертикальном направлении.

Откуда

граница разделения (м) при заданной

вертикальной скорости потока

![]() составит

составит

.

(268)

.

(268)

Конструирование и расчет основных параметров воздушных сепараторов

Проработать по учебнику “Механическое оборудование предприятий строительных материалов, изделий и конструкций” В.А.Бауман, Б.В.Клушанцев, В.Д.Мартынов, издательство “Машиностроение” 1975 г. стр. 184 – 194.