- •Федеральное агентство по образованию московский государственный строительный университет

- •«Проектирование машин и оборудования»

- •270101 (653500) – Строительство__________________________________

- •270101 (171600) – Механическое оборудование и технологические______

- •1. Объем дисциплины и виды учебной работы

- •2. Цели изучения дисциплины

- •3. Содержание дисциплины

- •3.1. Разделы дисциплины и виды занятий

- •3.2 Содержание лекционных занятий

- •3.3. Перечень практических занятий

- •3.4. Лабораторный практикум

- •3.5. Перечень контрольных заданий

- •3.7. Самостоятельная работа студента

- •4. Учебно-методическое обеспечение дисциплины

- •4.1 Перечень основной и дополнительной литературы

- •Раздел I. Конструирование дробилок для измельчения строительных материалов. Характеристика процесса измельчения.

- •Проектирование щековых дробилок.

- •Исходные данные для расчета щековых и конусных дробилок

- •Щековые дробилки

- •Конусные дробилки

- •Валковые дробилки

- •Дробилки ударного действия

- •Раздел II Конструирование мельниц для помола строительных материалов Барабанные (шаровые) мельницы для помола строительных материалов

- •Раздел III Конструирование и расчет основных параметров грохотов Назначение и сущность процессов сортирования.

- •Раздел IV Машины и оборудование для воздушной сепарации материалов Общие сведения о процессе, область применения и технологические показатели воздушных сепараторов

- •Основы теории воздушных сепараторов

- •Машины и оборудование для гидравлической классификации и обогащения строительных материалов

- •Раздел V

- •Конструирование дозаторов строительных

- •Материалов и жидкостей

- •Общие сведения

- •Раздел VI Машины для перемешивания материалов Общие сведения о процессах перемешивания и смесительных машинах

- •Раздел VII Машины и оборудование для правки, резки и гибки стержневой арматуры и арматурных сеток Классификация оборудования, виды арматурных сталей и изделий

- •Раздел VIII Вибрационное оборудование для уплотнения бетонных смесей. Типы вибрационных уплотняющих машин и области их применения

- •Раздел IX Механизированные линии и установки для производства бетонных и железобетонных изделий. Оборудование для радиального прессования железобетонных труб

- •Раздел X Расчет и конструирование оборудования для производства цемента Оборудование для обжига и охлаждения клинкера.

- •Раздел XI Оборудование для производства силикатного кирпича Состав основного оборудования линии для производства силикатного кирпича

- •Раздел XII Оборудование для производства асбестоцементных изделий

- •Раздел XIII Оборудование для производства глиняного кирпича, камня и черепицы. Основные сведения, технологические схемы производства кирпича и пустотелых блоков.

- •Расчет валковых машин

- •Расчет глинорастирателя

- •Определение среднего значения давления на криволинейную поверхность рабочей части лопасти

- •Определение градиента скорости на поверхности лопасти

- •Определение среднего значения градиента скорости на поверхности лопасти

- •Определение напряжения сдвига и силы трения, действующих на единицу ширины лопасти в зоне захвата материала

- •Расчет шнекового пресса для производства глиняного кирпича на основе реологических свойств глиномасс

- •Поток утечки в шнековом прессе при различных давлениях в формующей головке и зазорах

- •Определение характеристик формующих элементов пресса

- •Определение мощности привода шнекового пресса

- •Список используемых обозначений

- •Перечень основных терминов

- •Оглавление

- •Гоу впо мгсу

- •Методические указания для выполнения курсового проекта по дисциплине «Проектирование машин и оборудования»

Раздел II Конструирование мельниц для помола строительных материалов Барабанные (шаровые) мельницы для помола строительных материалов

Общие сведения и классификация

Важнейшим технологическим процессом при производстве цемента, извести, керамических изделий и т. п. является измельчение различных материалов до частиц размером менее десятых долей мм.

Энергоемкость процесса помола большая. Однако на измельчение материалов расходуется лишь часть энергии, потребляемой помольной машиной. Значительная часть ее теряется в виде тепла, звука, а также на изнашивание рабочих органов и т. д. Учитывая, что тонкому измельчению подвергаются большие массы материалов (сотни миллионов тонн), становится очевидной экономическое значение совершенствования этого процесса и оборудования.

В современном производстве для помола материалов используют барабанные (шаровые и стержневые), среднеходные, ударные, вибрационные и струйные мельницы.

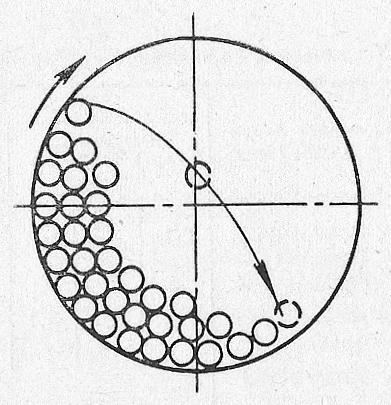

В

барабанных мельницах материал

измельчается

внутри полого вращающегося барабана, в который помещены мелющие тела (шары, стержни). При вращении барабана мелющие тела и материал (называемые в дальнейшем «загрузкой») сначала движутся по круговой траектории (левый нижний квадрант на рис. 25), а затем, отрываясь от стенки, падают по параболе. Помол материала осуществляется в результате истирания при относительном перемещении шаров и частиц материала, а также удара шаров по материалу при падении их с некоторой высоты. Рис.25. Схема движения

Барабанные мельницы классифицируют по режиму шаров в барабанной

работы – периодического (рис. 26, а) и непрерывного мельнице

(рис. 26, б–д) действия; по способу помола – сухого

и мокрого помола; по способу загрузки и разгрузки материалов – с загрузкой и разгрузкой через люк (рис. 26, а), с загрузкой и разгрузкой через пустотелые цапфы (рис. 26, б, д), с загрузкой через цапфу и разгрузкой сквозь стенки барабана (рис. 26, б).

Барабан мельницы приводится во вращение через зубчатый венец (рис. 26, е) или через центральную цапфу (рис. 26, ж).

Барабанные мельницы могут работать в открытом или замкнутом цикле. В последнем случае выведенный из мельницы материал, подвергается сортировке (сепарации) и крупные частицы (негабарит) возвращаются в мельницу на домол. При такой схеме работы материал, измельченный до требуемого размера частиц, непрерывно удаляется из мельницы, что повышает эффективность ее работы.

Шаровые мельницы характеризуются внутренним диаметром барабана и его рабочей длиной. Некоторые технические данные барабанных мельниц приведены в табл. 22.

Рис. 26. Основные схемы барабанных мельниц

Таблица 22

Техническая характеристика барабанных мельниц

Элемент характеристики |

Тип мельниц |

||||||||||

Разгрузка через торцовую решетку |

Разгрузка через цапфу |

Трубные многокамерные |

|||||||||

Внутренний диаметр барабана, м |

2,1

|

2,7 |

3,2 |

0,9 |

1,5 |

2,7 |

3,6 |

4,0 |

2,6 |

3,2 |

4,0 |

Рабочая длина барабана, м |

2,2 |

2,1 |

3,1 |

1,8 |

3,1 |

3,6 |

5,0 |

5,5 |

13,0 |

15,0 |

13,5 |

Количество камер |

1 |

4 |

|||||||||

Мощность двигателя, кВт |

160 |

300 |

600 |

20 |

100 |

380 |

1250 |

1500 |

850 |

2000 |

3200 |

Масса мельницы, т |

41,0 |

66,0 |

95,1 |

4,6 |

18,6 |

81,2 |

162,0 |

170,0 |

160 |

358 |

411 |

Проектирование и расчет барабанных мельниц

Расчет

критической и оптимальной угловой

скорости барабана. При

небольшой угловой скорости барабана

циркуляция «загрузки» не будет

интенсивной, так как шары, поднимаясь

на некоторую высоту, скатываются по

поверхности контура загрузки без удара.

При слишком большой угловой скорости

шары, находясь под действием

значительных центробежных сил, не будут

отрываться от стенок даже в верхней

точке С

(рис.

27), так как сила инерции Р

превышает

силу тяжести G,

т. е. Р

![]() G

или

G

или

![]() ,

откуда

критическая угловая скорость (рад/с)

,

откуда

критическая угловая скорость (рад/с)

![]() ,

(195)

,

(195)

где g – ускорение свободного падения, м/с2.

R – радиус вращения шара, м.

Оптимальной угловой скоростью следует считать такую, при которой шар имеет максимальную высоту падения H, определяемую координатами точки отрыва шара от стенок (точка А) и точки встречи шара после падения (точка В) с окружностью барабана.

Отрыв шара от стенок в точке А будет, когда

![]() (196)

(196)

или

![]() .

(197)

.

(197)

Угловая скорость при этом в рад/с

![]() .

(198)

.

(198)

Траектория движения шара в свободном падении представляет собой параболу (при помещении начала координат в точке А) и описывается системой уравнений

![]() (199)

(199)

Решая совместно эту систему, найдем ординату

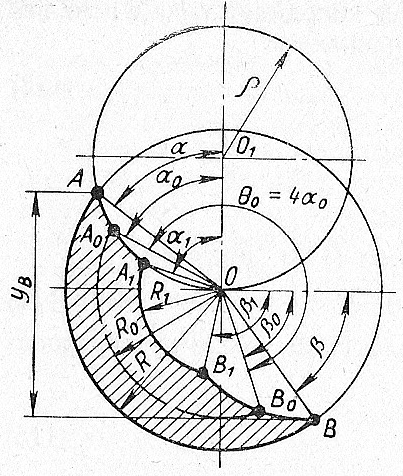

Рис. 27. Схема к расчету угловой точки B

скорости барабана мельницы

![]() .

(200)

.

(200)

Учтя, что

![]() ,

,

получим

![]() .

(201)

.

(201)

Траектория движения шаров в системе координат

![]() (с

началом в центре окружности) описывается

(с

началом в центре окружности) описывается

уравнением

![]() (202)

(202)

Как следует из схемы (рис. 27)

![]() ;

;

![]() .

.

Подставив эти значения в выражение (202), получим

![]() .

(203)

.

(203)

Заменив

![]() его

значением из формулы (201), после

преобразований получим

его

значением из формулы (201), после

преобразований получим

![]() (204)

(204)

Корни

![]() ,

соответствующие

пересечению параболы с окружностью в

точке А

(т.

е. в начале координат), равны нулю, тогда

остается решить уравнение

,

соответствующие

пересечению параболы с окружностью в

точке А

(т.

е. в начале координат), равны нулю, тогда

остается решить уравнение

![]() ,

,

откуда

![]() .

(205)

.

(205)

Подставив

в выражение (201) значение

![]() ,

получим

,

получим

![]() (206)

(206)

Наибольшая

энергия удара шара будет при максимальной

координате

![]() .

Чтобы определить максимальную координату

,

возьмем

первую производную ее функции (206)

.

Чтобы определить максимальную координату

,

возьмем

первую производную ее функции (206)

![]() .

.

Очевидно, что и R не равны нулю, тогда

![]()

или

![]() ;

;

![]() .

.

Откуда получим, что наивыгоднейший угол отрыва шара

![]() .

(207)

.

(207)

Подставив значение оптимального угла отрыва в формулу (198), найдем оптимальную угловую скорость барабана (рад/с)

![]() ;

(208)

;

(208)

здесь R, м.

Определение

оптимальной загрузки барабана.

Координаты точек отрыва и падения

шаров будут различными для каждого слоя

шаров, поскольку они определяются

соотношением

Определение

оптимальной загрузки барабана.

Координаты точек отрыва и падения

шаров будут различными для каждого слоя

шаров, поскольку они определяются

соотношением

![]() (209)

(209)

или

![]() .

.

Обозначив

![]() получим выражение

получим выражение

![]()

которое является уравнением окружности в полярных

Рис.28.

Схема к расчету

координатах. Следовательно,

кривая

![]() (рис. 28)

(рис. 28)

контура загрузки барабан- является дугой окружности радиуса , описанного из

ной

мельницы центра

![]() расположенного

на вертикальном диаметре

расположенного

на вертикальном диаметре

сечения барабана, на расстоянии от его центра.

Геометрическое место точек падения шаров (точка В) определяется соответствующим радиусом и углом . Из рис. 28 следует, что

![]() .

(210)

.

(210)

Преобразовав выражение (210), получим

![]() .

.

Известно,

что

![]() ,

тогда

,

тогда

![]()

Заменив

![]() через cos

(90° –

),

получим

через cos

(90° –

),

получим

![]()

откуда

![]() .

(211)

.

(211)

Величина угла для каждого слоя шаров определяется из уравнения

![]() .

.

Так можно построить контур движения загрузки и определить траектории движения шаров (рис. 28). Из анализа схемы на рис. 28 следует, что переполнять мельницу шарами также нерационально, как и недополнять. Практически шары должны занимать 0,3 – 0,35 объема барабана.

Расчет мощности двигателя барабанных мельниц. При работе барабанных мельниц энергия расходуется на подъем шаров и сообщение им кинетической энергии, так как после падения шаров их окружная скорость равна нулю и шары приходится вовлекать в движение на каждом цикле.

Работа, затрачиваемая на подъем шаров, (Дж)

![]() ,

(212)

,

(212)

где т — масса шаров, кг;

g — ускорение свободного падения, м/с2;

![]() — высота

подъема шаров, м.

— высота

подъема шаров, м.

Все

слои загрузки, движущиеся на своих

радиусах, заменяем одним фиктивным

слоем, движущимся на расстоянии радиуса

инерции

![]() от центра мельницы

от центра мельницы

![]() ,

(213)

,

(213)

где R

и

![]() —

внутренний радиус барабана и расстояние

от центра барабана до

—

внутренний радиус барабана и расстояние

от центра барабана до

внутреннего слоя загрузки, соответственно (см. рис. 28).

При

степени заполнения загрузкой барабана

0,3 можно принять

![]() .

Тогда оптимальный угол подъема фиктивного

слоя, определяемый из соотношения

.

Тогда оптимальный угол подъема фиктивного

слоя, определяемый из соотношения

![]()

с

учетом, что

![]()

составит

![]() и

и

![]() .

.

Высота подъема шаров

![]() .

.

Работа, затрачиваемая на подъем шаров, (Дж)

![]() .

(214)

.

(214)

Кинетическая энергия, сообщаемая загрузке, (Дж)

.

(215)

.

(215)

Суммарная работа, затрачиваемая на один цикл движения шаров, (Дж)

![]() .

(216)

.

(216)

За один оборот барабана, загрузка совершает несколько циркуляций.

Продолжительность

одной циркуляции складывается из времени

![]() ,

затрачиваемого

на движение шаров по круговой части

траектории, и времени

,

затрачиваемого

на движение шаров по круговой части

траектории, и времени

![]() ,

необходимого

для движения по параболе:

,

необходимого

для движения по параболе:

![]() .

.

Угол

θ![]() ,

соответствующий прохождению шара по

парабое (см. рис. 28), при рассмотрении

движения на фиктивном радиусе

,

соответствующий прохождению шара по

парабое (см. рис. 28), при рассмотрении

движения на фиктивном радиусе

![]() будет

равен

будет

равен

θ![]() .

.

Учитывая,

что

![]() получим

получим

θ![]() .

.

Угол

θ![]() ,

соответствующий дуге, по которой шары

движутся по, окружности, составит

,

соответствующий дуге, по которой шары

движутся по, окружности, составит

θ![]() .

.

При

частоте вращения п

об/с

и

![]() время

(с)

время

(с)

![]() .

(217)

.

(217)

Время движения по параболе (с)

![]() .

(218)

.

(218)

Суммарное время одной циркуляции (с)

![]() .

(219)

.

(219)

Число циклов фиктивного слоя загрузки за один оборот барабана

![]() .

(220)

.

(220)

Мощность двигателя привода барабанной мельницы, с учетом массы измельчаемого материала (принимаемой обычно равной 0,14 от массы мелющих тел), (кВт)

![]() ,

(221)

,

(221)

где — угловая скорость, рад/с;

— к. п. д. привода;

![]() — масса

шаров, кг;

— масса

шаров, кг;

R — внутренний радиус барабана, м.

Массу загрузки (кг) можно определить по формуле

![]() (222)

(222)

где — коэффициент заполнения загрузкой барабана ( = 0,3);

—

коэффициент

пустотности загрузки (![]() );

);

— плотность мелющих тел (для стальных шаров = 7800 кг/м3);

L — длина мельницы, м.

Расчет производительности трубных мельниц. Производительность барабанных мельниц, и в частности трубных, зависит от многих факторов: конструкции мельницы, состава и вида мелющих тел, свойств размалываемого материала, вида помола, тонкости измельчения и т. д.

Учесть с достаточной точностью эти факторы не представляется возможным. Поэтому после нахождения основных параметров мельницы производительность (т/ч) рекомендуется определять по эмпирическим формулам, например, по формуле ВНИИЦеммаша

![]() ,

(223)

,

(223)

где D — диаметр мельницы «в свету», м;

— масса мелющих тел, т;

V — рабочий объем мельницы, м3;

q — удельная производительность мельницы в т на 1 кВт·ч полезной

мощности; для клинкера q = 0,035÷0,04; для известняка q = 0,05;

k — поправочный коэффициент на тонкость помола, значения которого

приведены ниже:

Остаток в % на

сите № 008 . . . 2 3 4 5 6 7 10 12 15 20

k . . . . . . . . . . . 0,59 0,65 0,71 0,77 0,82 0,86 1,0 1,09 1,21 1,42

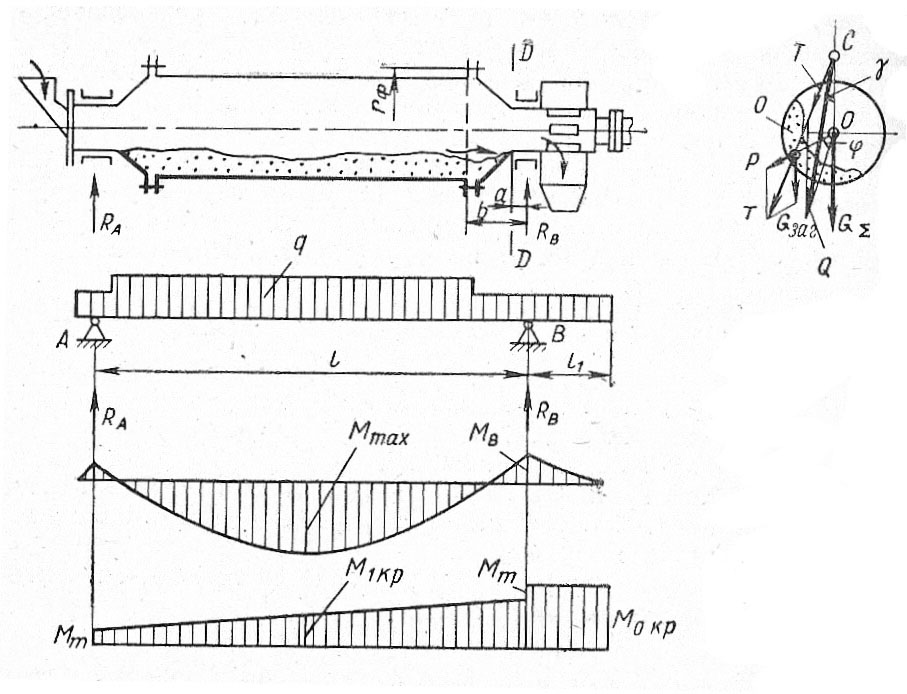

Расчет основных деталей барабанных мельниц. Рассмотрим метод расчета на прочность корпуса мельницы и болтов, соединяющих фланцы (днища) с корпусом. Барабан мельницы рассматривается как балка кольцевого сечения, нагруженная изгибающим и крутящим моментами. Изгибающие нагрузки на корпус мельницы создаются статическими и инерционными силами.

Схема сил, действующих на корпус мельницы, показана на рис. 29.

Статические

нагрузки в Н создаются силами тяжести

вращающихся частей мельницы

![]() и

загрузки

и

загрузки

![]() ,

контактирующей и данный момент с корпусом

,

контактирующей и данный момент с корпусом

![]() ,

(224)

,

(224)

где

![]() ,

,

![]() и

и

![]() — силы тяжести корпуса с футеровкой,

фланцев и диафрагм,

— силы тяжести корпуса с футеровкой,

фланцев и диафрагм,

соответственно.

Сила тяжести массы загрузки (Н)

![]() ,

(225)

,

(225)

где

![]() — сила тяжести шаров, Н;

— сила тяжести шаров, Н;

![]() — сила тяжести

измельчаемого материала, Н;

— сила тяжести

измельчаемого материала, Н;

![]() —

коэффициент,

учитывающий, какая часть загрузки в

данный момент

—

коэффициент,

учитывающий, какая часть загрузки в

данный момент

движется по круговой траектории.

Рис. 29. Схема к расчету барабанной

мельницы на прочность

Величина этого коэффициента равна отношению времени движения шаров по круговой траектории к времени цикла [см. формулы (217) и (219)]:

![]() .

.

Тогда

![]() .

(226)

.

(226)

Центробежная сила инерции массы загрузки, движущейся по круговой траектории, (Н)

![]() .

(227)

.

(227)

Учитывая,

что

![]() ,

получим

,

получим

![]() ,

(228)

,

(228)

Точка

приложения сил

и Р

определяется радиусом инерции загрузки

![]() (где

(где

![]() — внутренний радиус барабана) и углом

— внутренний радиус барабана) и углом

![]() .

.

Равнодействующая сил и Р (см. рис. 29) в Н

![]() .

(229)

.

(229)

Равнодействующая сил T и (H), приложенная в точке С,

(230)

(230)

(Угол между силами находим графически или по теореме синусов.)

Интенсивность распределенной нагрузки, действующей на корпус мельницы в плоскости равнодействующей Q, (Н/м)

![]() .

(231)

.

(231)

Максимальный изгибающий момент (Н·м)

![]() ,

(232)

,

(232)

где l — расстояние между подшипниками, м.

На участке от муфты до первого (со стороны муфты) подшипника действует полный крутящий момент, подводимый к барабану, (Н·м)

![]() ,

(233)

,

(233)

где N — мощность, подводимая к валу мельницы, кВт;

— угловая скорость, рад/с.

Вследствие трения в подшипнике крутящий момент (Н·м) уменьшается на величину

![]() ,

(234)

,

(234)

где

![]() —

нагрузка на подшипник, Н;

—

нагрузка на подшипник, Н;

— коэффициент трения в подшипнике;

![]() — радиус цапфы,

м.

— радиус цапфы,

м.

По

длине корпуса мельницы к р у т я щ и й

м о м е н т и з м е н я е т с я п о

н а к л о н н о й п р я м о й д о

в е л и ч и н ы

![]() в

л е в о м

в

л е в о м

п о д ш и п н и к е.

Наиболее опасное сечение будет посредине пролета, где приведенный момент (Н·м)

![]() .

(235)

.

(235)

Напряжения в этом сечении (Н/м2)

![]() ,

(236)

,

(236)

где

![]() — коэффициент, учитывающий ослабление

сечения барабана

— коэффициент, учитывающий ослабление

сечения барабана

вырезами и отверстия для болтов;

![]() —

момент

сопротивления корпуса, м3;

—

момент

сопротивления корпуса, м3;

![]() и

и

![]() —

наружный и внутренний диаметры корпуса.

—

наружный и внутренний диаметры корпуса.

Болты, крепящие фланцы к корпусу мельницы, устанавливают «под развертку» и рассчитывают на срез и растяжение.

Суммарная сила среза болтовых соединений (Н)

![]() .

(237)

.

(237)

Окружное усилие, приложенное к болтовому соединению, (Н)

![]() ,

(238)

,

(238)

где

![]() — радиус окружности центров болтов, м.

— радиус окружности центров болтов, м.

Усилие (Н) растягивающее болты, состоит из усилия, вызываемого действием изгибающего момента, и усилия затяжки болтов

![]() ,

(239)

,

(239)

где

![]() =

0,2 ÷0,3 — коэффициент, учитывающий

упругость болтового соединения.

=

0,2 ÷0,3 — коэффициент, учитывающий

упругость болтового соединения.

Усилие,

растягивающее болт, вызываемое изгибающим

моментом

![]() ,

действующим в сечении болтового

соединения, (Н)

,

действующим в сечении болтового

соединения, (Н)

![]() ,

(240)

,

(240)

где — коэффициент, учитывающий неравномерность затяжки болтов;

![]() — реакция

в опоре, Н;

— реакция

в опоре, Н;

b — расстояние от середины подшипника до плоскости разъема, м.

Усилие затяжки

![]() ,

(241)

,

(241)

где

![]() — предел текучести материала болтов,

Н/м2;

— предел текучести материала болтов,

Н/м2;

![]() — сечение

нарезной части болта, м2.

— сечение

нарезной части болта, м2.

Опыт эксплуатации мельниц показывает, что сечение фланца в месте перехода цилиндрической части цапфы в конусную (сечение D—D на рис. 29) является весьма нагруженным, поэтому необходимо проверить его прочность на совместное действие изгибающих и касательных напряжений.

Изгибающий момент в сечении (Н·м)

![]() ;

(242)

;

(242)

приведенный (Н·м)

![]() .

(243)

.

(243)

Мельницы с повышенной энергонапряженностью рабочих органов

Из учебника “Механическое оборудование предприятий строительных материалов, изделий и конструкций” В.А.Бауман, Б.В.Клушанцев, В.Д.Мартынов, издательство “Машиностроение” 1975 г. проработать стр. 125 – 131.

Мельницы ударного действия

Из учебника “Механическое оборудование предприятий строительных материалов, изделий и конструкций” В.А.Бауман, Б.В.Клушанцев, В.Д.Мартынов, издательство “Машиностроение” 1975 г. проработать стр. 131 – 142.

Струйные мельницы

Из учебника “Механическое оборудование предприятий строительных материалов, изделий и конструкций” В.А.Бауман, Б.В.Клушанцев, В.Д.Мартынов, издательство “Машиностроение” 1975 г. проработать стр. 142 – 145.

Вопросы для самопроверки и контроля

Назовите основные типы мельниц и их области применения.

Как определяется скорость вращения корпуса шаровых (барабанных) мельниц?

Как определяется мощность приводных электродвигателей шаровых мельниц?

Какие преимущества вибрационных мельниц перед шаровыми мельницами?

Назовите области применения мельниц ударного действия.

Какие преимущества струйных мельниц по сравнению с другими видами мельниц?