- •4. Охорона навколишнього середовища і хімічна технологія

- •4. 1. Класифікація промислових забруднень біосфери

- •4.2. Основи промислової екології

- •4.3. Основні положення екології

- •4.4. Екологічні проблеми хімічної технології

- •4.5. Очищення промислових газових викидів

- •4.6. Утилізація твердих відходів

- •4.7. Очищення стічних вод хімічних виробництв

- •5. Виробництво сульфатної кислоти

- •5. 1. Основні властивості та застосування сульфатної кислоти

- •5.2. Методи виробництва сульфатної кислоти

- •5.3. Сировинна база сульфатнокислотного виробництва

- •5.4. Хімічна схема виробництва сульфатної кислоти з колчедану

- •5.5. Фізико–хімічне обґрунтування технологічних режимів стадій виробництва сульфатної кислоти

- •5.6. Технологічна схема виробництва сульфатної кислоти методом пкпа

- •5.7. Удосконалення сульфатнокислотного виробництва

- •6. Технологія аміаку і нітратної кислоти

- •6.2. Синтез аміаку

- •6.3. Способи виробництва аміаку з азоту повітря кон-тактним методом

- •6.4. Хімічна і принципова схеми виробництва аміаку

- •6.5. Фізико-хімічне обґрунтування режимів виробництва синтез− газу

- •6.6. Очищення природного і конвертованого газів

- •6.7.Фізико-хімічні основи синтезу аміаку

- •6.8. Технологічна схема синтезу аміаку під середнім тиском

- •6.9. Виробництво нітратної кислоти

- •6.9.1. Сорти і області застосування нітратної кислоти

- •6.9.2. Хімічна і функціональна схеми виробництва розведеної нітратної кислоти

- •6.10. Технологічна схема виробництва розведеної нітратної кислоти

- •6. 11. Виробництво концентрованої нітратної кислоти

- •6.11.1. Концентрування нітратної кислоти

- •6.11.2. Прямий синтез концентрованої нітратної кислоти

- •6.12. Охорона навколишнього середовища у виробництві нітратної кислоти

6.8. Технологічна схема синтезу аміаку під середнім тиском

Залежно від тиску, який використовують під час синтезу аміаку, промислові способи можна розділити на три групи: під низьким тиском (до 10 МПа); під середнім тиском (20...60 МПа); під високим тиском (60... 100 МПа). Здебільшого у промисловості використовують системи середнього тиску.

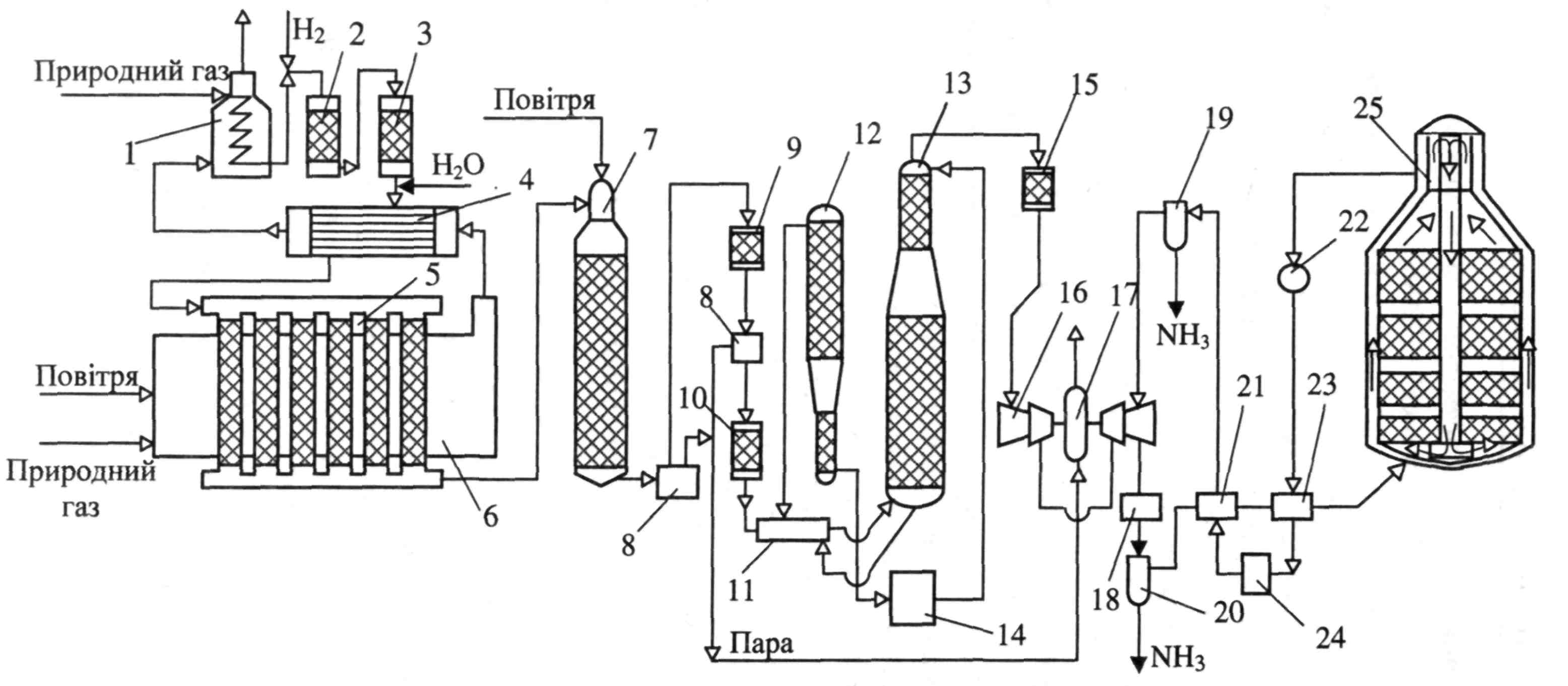

Сучасні агрегати синтезу аміаку працюють на плавлених залізних каталізаторах за температур 420...500°С та тиску ~ 32 МПа; об'ємна швидкість подачі азотоводневої суміші 15000...25000 год-1; продуктивність 1 м3 контактної маси становить 20...40 т/добу. Сучасні аміачні виробництва – це комплекс декількох ХТС великої одиничної потужності. Це дає змогу знизити капіталовкладення, повніше утилізувати низько – і високопотенціальну теплоту процесу і тим самим знизити собівартість готової продукції. Принципову технологічну схему зображено на рис. 6.4.

Природний газ після очищення від сірковмісних сполук під тиском 4 МПа змішується з парою у співвідношенні 3,7:1, підігрівається у теплообміннику 4 відхідними газами і подається у трубчастий конвертор з пічкою 5, яку опалюють природним газом.

Рис. 6.4. Принципова технологічна схема синтезу аміаку під середнім тиском: 1 − підігрівник природного газу; 2 − реактор гідрування органічної сірки; 3 – адсорбер сірководню; 4 – теплообмінник; 5 − трубчаста піч – конвертор метану; 6 – топка; 7–− шахтний конвертор метану; 8 – паровий котел; 9 – конвертор CO І ступеня; 10 – конвертор CO II ступеня; 11 − теплообмінник; 12 – регенератор СО2; 13 – абсорбер СО2; 14 – повітряний холодильник; 15 – метанатор; 16 – турбокомпресор з газовою турбіною; 17 – парова турбіна; 18 – аміачний холодильник; 19 – первинний сепаратор; 20 – вторинний сепаратор; 21 – холодильний теплообмінник; 22 – водопідігрівник парових котлів; 23 – "гарячий" теплообмін-ник; 24 – повітряний холодильник; 25 – колона синтезу

Конверсія метану з водяною парою відбувається на нікелевому каталізаторі за температури 800...850°С з утворенням вуглецю (II) оксиду. Залишковий вміст метану після першого ступеня конверсії дорівнює 9...10 %. Далі газ змішують з повітрям і подають у шахтний конвертор 7 для конверсії залишкового метану киснем повітря. Цей процес відбувається за температури 900...1000 °С, співвідношення пара : газ = 0,8 : 1. Із шахтного конвертора 7 газ подають на охолодження у котел–утилізатор 8, а охолоджений газ – на двоступеневу конверсію оксиду вуглецю (II). Пара, одержана у котлі–утилізаторі 8, має високі параметри (10 МПа, 480 °С), тому використовується у газових турбінах турбокомпресора 16. Конверсію газу у конверторі першого ступеня 9 здійснюють на середньотемпературному залізохромовому каталізаторі за 430...470 °С, а у конверторі другого ступеня 10 на низькотемпературному цинкхромомідному каталізаторі за 200...260 °С. Газ між першим і другим ступенем конверсії охолоджують у котлі–утилізаторі 8. Теплоту газової суміші після другого ступеня конверсії використовують для регенерації моноетаноламіноводного розчину, яким очищають газ від СО2.

Після конверсії газ подають на очищення від СО2 в абсорбер 13, який зрошується холодним розчином моноетаноламіну. Температура процесу очищення становить 3О...40 °С. На виході з абсорбера газ містить домішки кисневмісних сполук – отрут (CO до 0,3%, СО2 – 30...40 см3/м3), які гідрують у метанаторі 15 на нікелевому каталізаторі за 280...З50 °С. Очищений газ охолоджують живильною водою і подають на стиснення. Подальше охолодження і сепарацію води, яку одержали, проводять в апараті повітряного охолодження і вологовіддільнику. (на схемі не показано).

Стиснення азотоводневої суміші до 30 МПа і її циркуляцію забезпечують турбокомпресором з газовою турбіною 16 з приводом від парової конденсаційної турбіни. Свіжа азотоводнева суміш змішується з циркуляційною сумішшю перед системою вторинної конденсації, яка складається з аміачного холодильника 18 та сепараторів 19, 20, далі проходить через теплообмінники 21 і 23 і надходить у поличкову колону синтезу 25 (рис.6.5). Після колони синтезу газова суміш з температурою 320...380 °С послідовно охолоджується у водопідігрівнику живильної води 22, "гарячому" теплообміннику 23, апараті повітряного охолодження 24, "холодному" теплообміннику 21, сепараторі рідкого аміаку 19 та надходить на циркуляційне колесо компресора 16. Рідкий аміак із сепараторів транспортують у сховище рідкого аміаку.

Вміст аміаку у циркуляційній азотоводневій суміші над аміаком залежить від температури і тиску. Так, за тиску 30 МПа і температурі –5 °С в азотоводневій суміші залишається приблизно

2,5 % NH3.

Основним агрегатом процесу синтезу аміаку є колона синтезу.

Колона синтезу виготовлена із спеціальних легованих сталей, тому що за високих тисків і температур аміак і, особливо, водень взаємодіє зі сталлю, погіршуючи її механічні властивості.

Зниження температури стінок колони здійснюють пропусканням холодної азотоводневої суміші вздовж внутрішньої поверхні циліндричного корпусу колони. У промисловості використовують поличні та трубчасті апарати.

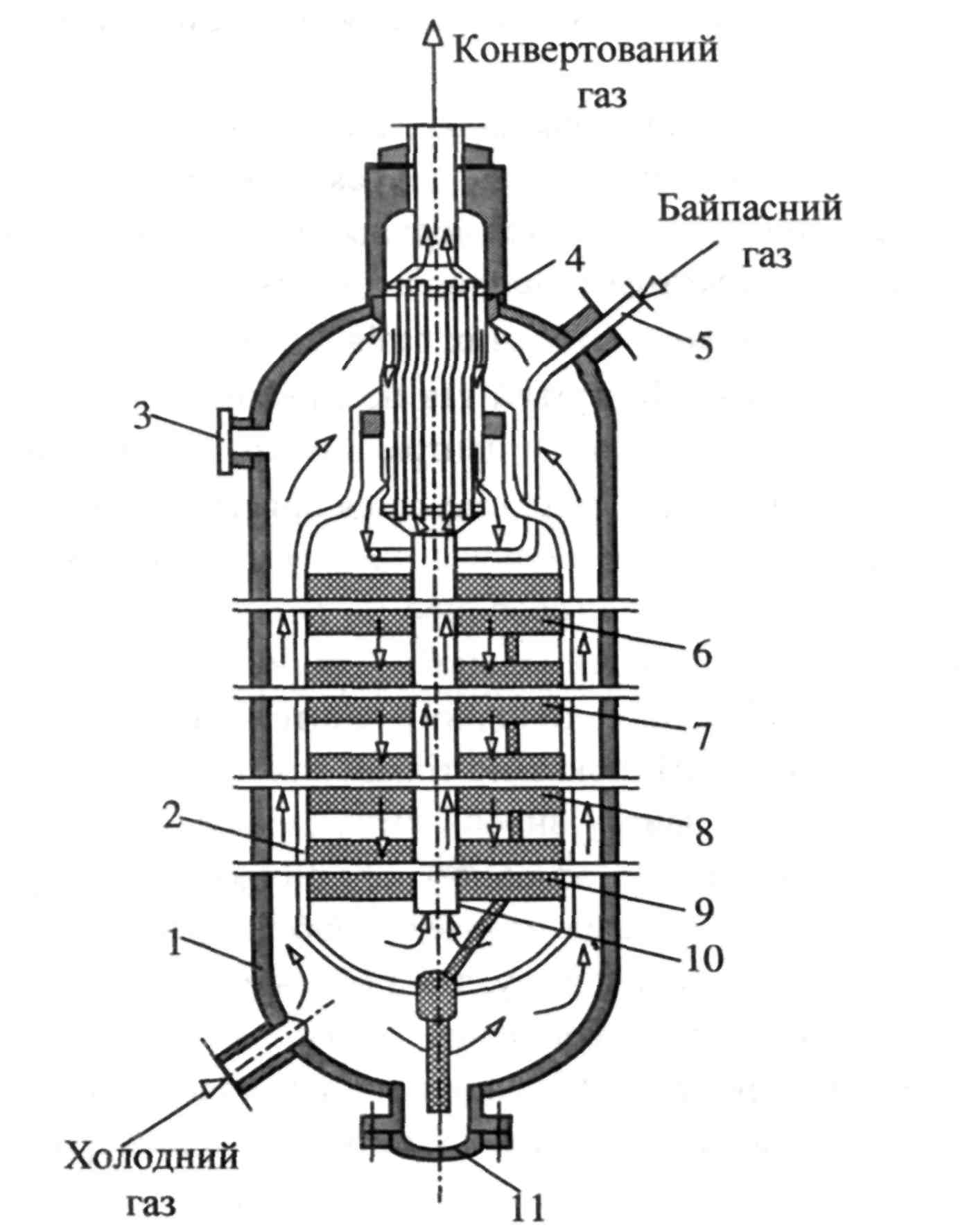

Розглянемо детальніше конструкцію і дію основного апарата схеми – колони синтезу – чотириполичкову колону синтезу аміаку для системи середнього тиску (рис. 6.5).

Рис. 6.5. Чотириполичкова колона синтезу аміаку: 1 – корпус колони; 2 – корпус каталізаторної коробки; 3 – аварійний люк; 4 – трубчастий теплообмінник; 5 – патрубок для введення байпасного газу; 6, 7, 8, 9 – полиці з каталізатором; 10 – центральна труба; 11 – люк для вивантаження каталізатора

Це циліндричний апарат діаметром 2,5 м, висотою 30 м. Холодний газ надходить у нижню частину колони і рухається вгору між корпусом колони 1 і корпусом каталізаторної коробки 2. У верхній частині реактора холодний газ проходить міжтрубним простором теплообмінника 4, у якому нагрівається до 400 °С внаслідок теплоти конвертованих газів, які виходять із колони синтезу трубами теплообмінника 4. Підігрітий газ послідовно проходить чотири шари каталізатора 6, 7, 8 і 9 надходить у центральну трубу 10, з якої потрапляє у теплообмінник 4. При цьому газ охолоджується приблизно до 330°С.

Оскільки реакція синтезу аміаку є екзотермічною, то на каталітичних полицях газ сильно нагрівається (особливо на перших) і температура процесу суттєво відрізняється від оптимальної. Температурний режим каталізу регулюють подачею байпасного холодного синтез–газу (патрубок 5) у кожен шар каталізатора (на рис. 6.5. показано тільки для першого шару).

Основні напрямки розвитку виробництва аміаку:

− кооперування виробництв азотної промисловості та основного органічного синтезу з метою використання природного газу та газів нафтоперероблення як сировини;

− укрупнення як всього виробництва у цілому, так і окремих систем;

− пошуки нових активніших каталізаторів для зменшення тиску і покращання технологічних параметрів реалізації процесу;

− використання колон синтезу з киплячим шаром каталізатора;

− використання теплоти реакції для одержання пари.