Уровень соли

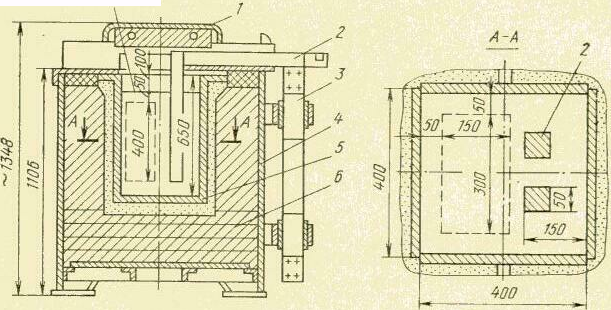

Рис. 219. Однофазная электродная соляная ванна типа СВС-1,5.3.4/8,5:

1 — крышка; 2 — электроды; 3 — токопровод; 4 — кожух; 5 — металлический тигель;

6 — футеровка

и принимать меры по охране обслуживающего персонала от вредных выделений путем применения индивидуальной вытяжной вентиляции или бортового отсоса.

Описание конструкции печей типа ЭШП приведено в гл. XIII п.. 2.

Электромагматические печи, печи с жидкометаллическими теплоносителями и с кипящим слоем не нашли широкого применения в черной металлургии.

4. Печи прямого действия

ОСОБЕННОСТИ ТЕПЛОВОЙ РАБОТЫ

Печи сопротивления прямого действия работают в режиме печей-теплогенераторов с равномерной (при постоянном токе) или неравномерной (при переменном токе) теплогенерацией в зоне технологического процесса (ЗТП), осуществляемой в результате прямого кондукционного нагрева по закону Джоуля-Ленца. Интенсивность теплогенерации характеризуется скоростью преобразования энергии в единице объема qv (Вт/м3). При этом дифференциальное уравнение энергии принимает вид

дТ/дτ

= а Т

+

qv

/(сd),

(Х.18)

Т

+

qv

/(сd),

(Х.18)

где d и с — плотность и удельная теплоемкость нагреваемого металла; а — коэффициент температуропроводности.

При равномерной теплогенерации можно обеспечить практически равномерный сквозной нагрев (т. е. Т 0) за время τн, с:

(X.19)

(X.19)

где

Рн

— электрическая мощность, кВт; Рт.

п

— мощность тепловых

потерь в окружающее пространство, кВт;

т0

— масса

нагреваемого

металла, кг; сcp

—

средняя

удельная

теплоемкость нагреваемого

металла, кДж/(кг

К);

— разность температур в

начале и конце нагрева, К.

— разность температур в

начале и конце нагрева, К.

Увеличение Рн при условии Рн >> Рт. п позволяет достигать высоких скоростей нагрева, высокого теплового к, п. д. и низкого удельного расхода электрической анергии. Малые тепловые потери позволяют обойтись без ограждения печной камеры, в результате чего значительно упрощается конструкция печей.

Особенностью тепловой работы установок прямого нагрева является зависимость теплогенерации в объеме нагреваемой заготовки длиной l с площадью поперечного сечения F, определяемой согласно уравнению (Х.19) электрической мощностью Рн = 12R =U2/R = (U2/p) (F/l), от равномерности протекания электрического тока по поперечному сечению и характера распределения температурного поля по длине и сечению заготовки, поскольку изменение температуры влияет на удельное электрическое сопротивление p, магнитные и теплофизические свойства нагреваемого металла

При постоянном токе вследствие одинаковой плотности тока по сечению проводника возможна равномерная теплогенерация qv в объеме нагреваемой заготовки простой формы с одинаковым сечением по всей длине, но степень равномерности температурного поля зависит также от теплоотдачи с поверхности в окружающую среду и от теплопередачи теплопроводностью вдоль заготовки в подконтактные зоны. Для сохранения заданного значения Рн нежелательное увеличение сопротивления R из-за роста p по мере повышения температуры нагреваемого металла компенсируют соответствующим изменением напряжения U, подаваемого от источника питания.

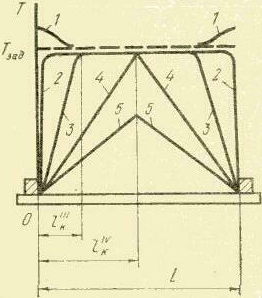

Распределение температуры вдоль оси нагреваемой заготовки зависит от условий теплогенерации и теплопроводности, конфигурации и размеров заготовки, конструкции и расположения токоподводящих контактов, величины переходного контактного сопротивления Rк. Если Rк велико, а теплоотвод от подконтактных зон слабый, то возможен перегрев концов заготовки выше заданной температуры Тзад (рис. 220, кривая 1). Кривая 2 характеризует почти равномерный нагрев заготовки по длине L, который может быть осуществлен при выборе оптимальной конструкции контактов и рациональном режиме нагрева, а кривая 3 - реальное температурное поле, достигаемое при нагреве стальных заготовок диаметром 20—80 мм и длиной более 200—250 мм. При нагреве коротких заготовок со сравнительно большими поперечными сечениями (диаметром 50—80 мм) не удастся добиться распределения по кривой 3(см. рис. 220, кривые 4 и 5) и приходится Тзад обеспечивать за счет повышения интенсивности теглогенерации. Кривые, приведенные на рис. 220, показывают, что при прочих одинаковых условиях lк тем больше, чем меньше скорость нагрева, т. е. чем меньше qv , чем больше теплопроводность нагреваемого металла и чем сильнее теплоотвод в подконтактной зоне.

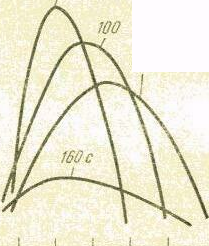

Нагрев переменным током характеризуется неравномерной теплогенерацней, обусловленной неодинаковой плотностью тона по сечению проводника, которая усиливается с увеличением сечения проводника. При нагреве ферромагнитных металлов (железа, никеля, кобальта и сплавов на их основе), для которых относительная магнитная проницаемость µr > (100—1000), эта неравномерность усиливается, в результате чего температура в глубине сечения растет сначала медленнее, чем на поверхности, и возникает значительный перепад температуры ΔT между центральной зоной сечения и поверхностью (рис. 221). Лишь после перехода точки Кюри, когда металл теряет магнитные свойства (µr = 1), теплогенерация становится практически равномерной (при диаметре заготовки не более 100—120мм) и к концу нагрева внутренняя температура превышает поверхностную Tпов, которая снижается по мере увеличения тепловых потерь с поверхности: конвекцией пропорционально Tпов , излучением пропорционально T4пов.

Рис. 220. Распределение температуры вдоль оси заготовки длиной L при прямом нагреве по методу сопротивления

Рис. 221. Изменение перепада температур ΔТ по сечению стальной заготовки диаметром 70 мм во времени при различной длительности нагрева (цифры у кривых)

Приемлемая для последующей пластической деформации стальных заготовок диаметром 20— 100 мм степень равномерности распределения температуры по длине (см. рис. 220, кривая 3) и по поперечному сечению достигается за время τн, с:

τн ,

(Х.20)

,

(Х.20)

где Dм — диаметр нагреваемой заготовки, м.

Это соотношение получено для условий нагрева стали до 1400 — 1500 К, причем примерно половину времени τн при применяемых в настоящее время электрических режимах занимает нагрев до 100—1100 К.