9. Радиационные пирометры

Радиационные пирометры измеряют температуру нагретых тел по интегральному излучению на всех длинах волн от 0 до ∞.

В качестве чувствительного элемента радиационного пирометра используется термобатарея. Тепловой поток направляется на рабочие спаи термопар термобатареи, по степени нагрева которых определяют температуру излучателя.

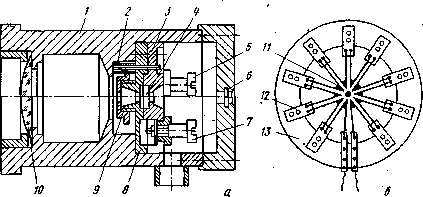

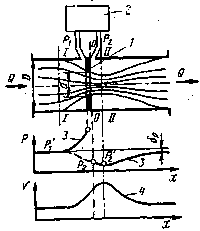

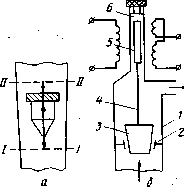

Рис. 5. Телескоп радиационного пирометра РАПИР: а — конструкция телескопа; б — термобатарея пирометра

Для концентрации излучения от нагретого тела на термобатарею в рефракторных пирометрах применяют собирательную линзу - объектив, а в рефлекторных - вогнутое зеркало. Наибольшее распространение в металлургии получили радиационные пирометры рефракторного типа. Рефлекторные пирометры используют лишь для бесконтактного измерения температур от 20 до 300 °С, когда максимум энергии излучения значительно смещен в сторону длинных волн.

На рис.5, а показан телескоп ТЕРА-50 наиболее распространенного радиационного пирометра «Рапир», предназначенного для измерения температуры в пределах 400-2500 °С. В алюминиевом корпусе 1 расположены линза объектива 10, окуляр с защитным стеклом 6, термобатарея 4, диафрагма 9, медная или никелевая катушка 3. Тепловой поток через линзу объектива и диафрагму 9 попадает в конусообразную камеру 8 с зачерненными ступенчатыми стенками для поглощения отраженных лучей, в центре которой установлена звездообразная термобатарея 4, состоящая из десяти последовательно соединенных хромель-копелевых или нихром-константановых термопар (рис.5, б).

Рабочие спаи термопар. 11 выполнены в виде тонких зачерненных пластинок треугольной формы, наклеенных на слюдяную пластинку. Холодные спаи приварены к металлическим пластинам 12, укрепленным на слюдяном кольце 13, которое зажато между двумя такими же кольцами в корпусе прибора, поэтому температура холодных спаев равна температуре корпуса телескопа. Под действием теплового потока горячие спаи термобатареи нагреваются, возникающая в результате этого т. э. д. с. подается на измерительный прибор, подключенный к телескопу с помощью зажимов 5 и 7 (рис. 5, а). Чувствительность риро-метра регулируется перемещением диафрагмы 9 при помощи зубчатого барабана 2.

Развиваемая термобатареей т. э. д. с. в этом случае зависит от . температуры корпуса, который в процессе измерения может нагреваться до 100 °С, а в отдельных случаях и до 200 °С. Для автоматического введения поправки на изменение температуры холодных спаев термобатареи используется медная или никелевая компенсационная катушка, устанавливаемая в корпусе телескопа и подключаемая параллельно термобатарее. Таким образом, в зависимости от т. э. д. с. термобатареи Ε в цепи протекает ток

I = E/(RT + RK),· (2.12)

где RT и RK — сопротивления термобатареи и компенсационной катушки соответственно.

Ток I создает разность потенциалов на катушке:

U = IRK = E/(1+RT /RK). (2.13)

При повышении температуры корпуса телескопа т. э. д. с. Ε уменьшается, a RK возрастает. Если сопротивление RK подобрано таким образом, что изменение Ε равно изменению знаменателя (1+RT /RK), то нагрев корпуса телескопа до 100 °С не повлияет на показания измерительного прибора (U)· Благодаря этому не надо подключать компенсационные провода. В случае, когда возможно нагревание корпуса телескопа свыше 100 °С, его помещают в водоохлаждаемую рубашку, предусмотренную в комплекте пирометра «Рапир».

Компенсация влияния изменения температуры корпуса телескопа до 200 °С осуществляется также с помощью перекрытия части теплового потока от излучателя биметаллическими пластинами, которые при повышении температуры корпуса деформируются, тем самым увеличивая поток энергии, падающей на термобатарею. Температура ее горячих спаев соответственно возрастает, что компенсирует погрешность измерения, обусловленную нагревом холодных спаев.

В различных интервалах температур используются телескопы с объективами из различных оптических материалов: для 400-1500 и 600-2000°С из оптического кварца; для 900-2000 и 1200-2500 °С из стекла К-8. Соответственно имеются четыре стандартные градуировки телескопов Тера-50, РК-15 (Р - радиационный, К - кварцевое стекло, 15 - верхний предел измерения температуры 1500 °С); РК-20; РС-20 (С - стекло К-8); РС-25. Показатель визирования телескопов ТЕРА-50 равен 1/20, т. е. на расстоянии 1000 мм от телескопа диаметр излучателя должен быть не менее 50 мм.

В качестве вторичных приборов с радиационными пирометрами используются автоматические электронные потенциометры и милливольтметры. Для работы с ними пирометры снабжаются панелью с эквивалентными и уравнительными сопротивлениями типа ПУЭС. Шкалы автоматических потенциометров имеют те же градуировки, что и телескоп. Чувствительность и пределы измерения потенциометра корректируются с помощью реостата (20-40 Ом), включаемого в его измерительную схему и влияющего на приведенное сопротивление реохорда.

Для измерения температуры применяют также пирометр полного излучения ПИРС-019, который состоит из телескопа и фотоусилителя, работающего в комплекте с самопишущим потенциометром с пределами измерения 0-10 мВ.

Телескоп состоит из объектива (сферического зеркала), фокусирующего излучение объекта на приемник излучения, и визирной системы. Помимо зеркального объектива, телескоп имеет линзовый объектив. Приемник излучения представляет собой термобатарею из двух хромель-константановых термопар, выполненных в виде фольги. Предусмотрена автоматическая компенсация отклонений в показаниях, вызванных изменениями температуры окружающей среды от 5 до 50 °С. Входное отверстие телескопа закрыто защитной пленкой, прозрачной для инфракрасного излучения, и металлической решеткой. Для охлаждения корпуса телескопа используется специальный водяной охладитель.

Диапазон измеряемых температур составляет 20-300 °С с поддиапазонами: 20-100; 40-150; 50-200; 100-300 °С. Основная допустимая погрешность по этим поддиапазонам составляет соответственно ±2; ±2,5; ±3,0 и ±4,5 °С. Инерционность измерений не превышает 2с.

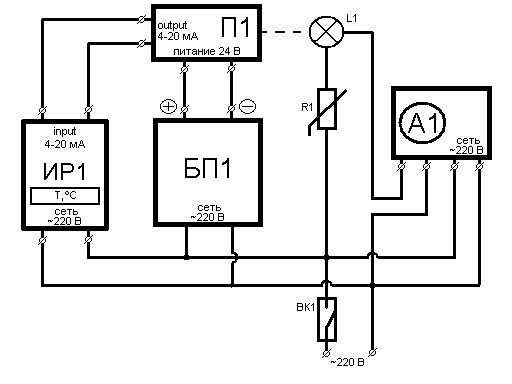

Описание лабораторного стенда: Лабораторный стенд для выполнения работы (рис.6) состоит из ВК1 – выключатель, предназначен для включения/отключения лабораторного стенда к напряжению сети ~220В; П1 - пирометр «ТЕХНО-АС» С-700.1)», предназначен для бесконтактного измерения нагретого тела; ИР1 – измеритель–регулятор ОМЕН ТРМ-1 с УОИ (устройством отображения информации), предназначен для измерения, регулирования и отображения на ЖК дисплее технологического параметра – температуры нагретого тела; БП1 – блок питания пирометра; L1 – лампа накала имитирует нагретое тело; R1 – реостат, предназначен для регулирования силы тока проходящего через нить накала.

Рис. 6 Схема лабораторного стенда

Порядок проведения работы:

1. Выключателем ВК1 включить лабораторный стенд;

2. Движком реостата R1, по шкале с единичным шагом, увеличивать яркость свечения нити накала лампы Л1 от MIN до MAX, снимая показания температуры нагрева нити накала на измерителе–регуляторе и значения тока проходящего по нити накала на амперметре А1;

3. При достижении максимального значения движка реостата R1, в течение пяти минут дать прогреться лампе Л1

4. Движком реостата R1, по шкале с единичным шагом, уменьшать яркость свечения нити накала лампы Л1 от MAX до MIN, снимая показания температуры нагрева нити накала на измерителе–регуляторе ИР1 и значения тока проходящего по нити накала на амперметре А1;

5. Выключателем ВК1 выключить лабораторный стенд.

Отчет по работе:

Каждый студент составляет отчет о проделанной работе объемом 4-5 стр., который должен содержать следующие материалы:

1. Краткое изложение теории;

2. Схему и описание лабораторной установки;

3. Краткое описание методики проведения лабораторной работы;

4. Экспериментальные данные в табличном и графическом виде;

5. Выводы о проделанной работе.

Контрольные вопросы:

1. Свойства характеризующие информацию.

2. Определение качества информации.

3. Показатели качества информации, определяющие возможность и эффективность ее использования.

4. Определение количества информации.

5. Определение телемеханики.

6. Специфические особенности телемеханики.

7. Определение телеуправления.

8. Определение телеизмерения.

9. Определение Пункта Управления.

10. Определение контролируемого пункта.

11. Определение телесигнализации.

12. Определение телеизмерения.

13. Определение телерегулирования.

14. Определение достоверности телерегулирования.

15. Что описывается уравнением Планка?

16. Каковы основные методы определения температуры нагретых тел?

17. Основные типы пирометров?

18. Диапазон измерения температуры фотоэлектрическим пирометром типа ФЭП-4?

19. Схема оптического пирометра типа «Проминь»?

20. Блок схема цветового пирометра?

21. Устройство радиационного пирометра ТЕРА-50?

Лабораторная работа №3

«Получение первичной информации о технологическом процессе с помощью технических средств измерения давления и расхода»

Цель работы: Ознакомится с устройством и приобрести практические навыки получения информации о технологическом процессе с помощью типовых технических средств автоматики контроля давления и расхода.

Теоретическая часть. Исследования и оценка задач автоматизации в различных отраслях промышленности показывают что в настоящее время только в группе датчиков имеется потенциальный спрос на приборы для измерения более 2000 физических величин, а это с учетом известных методов измерений, диапазонов значений измеряемых величин и условий эксплуатации может привести к необходимости изготовления нескольких десятков тысяч модификаций датчиков. Так как даже простейшая локальная система регулирования кроме датчика включает в себя ряд других устройств, то индивидуальный подход к разработке средств для АСУ ТП, приводящий к неоправданному многообразию этих средств, нецелесообразен.

Следовательно, одна из главнейших задач, решаемых комплексами ГСП, состоит в создании ограниченной номенклатуры унифицированных устройств, способных максимально удовлетворять потребности предприятий.

Сокращение номенклатуры средств автоматизации достигается объединением их в отдельные функциональные группы путем сведения функций этих устройств к ограниченному числу типовых функций. Оптимизация состава каждой группы обеспечивается разработкой параметрических рядов изделий. В основу ряда заложены более узкая специализация выполняемых функций (типизация инструментальных методик измерения или метода преобразования информации), ограничения по видам и параметрам сигналов, несущих информацию о контролируемой величине или команде управления, ограничения по техническим параметрам изделий, пределам измерений, классам точности, параметрам питания и т. д. и, наконец, унификация конструктивного исполнения изделий. Существенное сокращение числа различных функциональных устройств достигается обеспечением их совместимости в автоматизированных системах управления. Концепция совместимости, включающая в себя требования информационного, энергетического, конструктивного, метрологического, эксплуатационного сопряжений между изделиями ГСП, основана на последовательной унификации и стандартизации свойств и характеристик изделий.

Применительно к информационным связям термин унификация означает введение ограничений, налагаемых на сигналы, несущие сведения о контролируемой величине или команде. Унифицируются виды носителей нормированной информации (электрические сигналы, коды и согласование входов и выходов; вещественные с механическим носителем на перфокартах, перфолентах, бланках для записи и печати, с магнитными носителями). Определяется также способ представления информации в изделиях ГСП аналоговый и дискретный.

Конструктивная совместимость изделий предусматривает прежде всего унификацию присоединительных размеров отдельных узлов, деталей, модулей, введение типовых конструктивов, создание единой элементной базы, разработку общих принципов конструирования приборов. При конструировании устройств ГСП принят блочно-модульный принцип построения изделий. Применение этого принципа делает приборы более универсальными, позволяет использовать при их создании рациональный минимум конструктивных элементов (сокращается количество наименований деталей). Вместе с тем возможность простой и легкой замены отдельных узлов позволяет модернизировать эти приборы в процессе эксплуатации, повышает их ремонтопригодность и расширяет круг решаемых ими задач (путем различных сочетаний функциональных звеньев и введением специализированных деталей). Блочно-модульное построение приборов позволяет широко применять при их изготовлении современную технологию и максимально использовать кооперацию и специализацию предприятий.

Стандартизируются также общие технические требования к изделиям ГСП и условиям их работы в автоматизированных системах управления. Ввиду многообразия производств и технологических процессов важное место отводится разделению приборов и устройств по группам условий эксплуатации.

По защищенности от воздействия окружающей среды изделия ГСП подразделяются на следующие исполнения:

обыкновенное;

пылезащищенное;

взрывозащищенное;

герметическое;

водозащищенное;

защищенное от агрессивной среды.

В зависимости от предполагаемых механических воздействий предусматривается два вида исполнения:

обыкновенное;

виброустойчивое.

Нормируются метрологические характеристики изделий (виды погрешностей, методы нормирования погрешностей отдельных устройств, погрешностей совокупности звеньев и систем, классы точности и методы аттестации). Этим достигается метрологическая совместимость.

Основные требования к изделиям ГСП, обеспечивающие их совместимость в автоматизированных системах управления, представлены на схеме двумя группами: группой устройств преобразования информации для передачи по каналам связи и группой устройств преобразования и передачи команд управления.

Датчики давления: За единицу давления в Си принято давление, называемое паскалем (Па). Оно создается силой в 1 ньютон, равномерно распределенной по поверхности в 1 м2. Эта небольшая величина пригодна для измерения очень малых давлений. Для измерения средних и высоких давлений целесообразно применять кратные единицы: килопаскаль (кПа) и мегапаскаль (МПа) и др.

При измерении давления в движущихся средах различают: полное, статическое и динамическое давление. Статическое - это давление, зависящее от запаса потенциальной энергии газовой (жидкостной) среды, и определяется через статический напор. Оно может быть избыточным или вакуумметрическим, в частном случае оно равно атмосферному.

Динамическое - это давление, обусловленное скоростью движения потока газа (жидкости). Определяется оно через скоростной (динамический) напор по формуле

![]()

где

![]() - динамическое давление;

- плотность движущегося вещества; W

- скорость движущегося потока.

- динамическое давление;

- плотность движущегося вещества; W

- скорость движущегося потока.

Полное давление

![]() движущейся среды слагается из статического

движущейся среды слагается из статического

![]() и динамического

давлений:

и динамического

давлений:

![]()

В дальнейшем под термином "давление" подразумевается статическое давление.

Приборы для измерения давления можно разделить на следующие основные группы: 1) жидкостные, в которых измеряемое давление уравновешивается давлением столба жидкости соответствующей высоты; 2) деформационные, в которых измеряемое давление определяется по величине деформации различных упругих чувствительных элементов или по развиваемой ими силе; 3) грузопоршневые, в которых измеряемое или воспроизводимое давление уравновешивается давлением, создаваемым массой поршня и грузов; 4) электрические, действие которых основано на изменении электрических свойств некоторых материалов при воздействии на них давления.

По наименованию приборы для измерения давления подразделяются на барометры (для измерения атмосферного давления); манометры (для измерения избыточного давления); вакуумметры (для измерения вакуумметрического давления); мановакуумметры (для измерения избыточного и вакуумметрического давления); манометры абсолютного давления (для измерения давления, отсчитываемого от абсолютного нуля); дифференциальные манометры для измерения разности (перепада) давления.

Манометры, вакуумметры и дифференциальные манометры, предназначенные для измерения небольших давлений, разрежений и разности давлений газовых сред (до 40 кПа), называют соответственно напоромерами, тягомерами и тягонапоромерами.

Приборы, предназначенные для высокоточных измерений малых давлений (обычно не превышающих 4,0 кПа), называют микроманометрами.

Деформационные приборы широко применяют для измерения давления и его перепада благодаря их портативности, простоте и большому диапазону измерения - от нескольких Паскалей до тысячи мегапаскалей. Принцип действия данных устройств основан на уравновешивании силы, создаваемой давлением или вакуумом контролируемой среды на чувствительный элемент, силами упругих деформаций различного рода упругих элементов. Эта деформация в виде линейных или угловых перемещений передается показывающей или самопишущей части прибора, а также может быть преобразована в электрический или пневматический сигнал для дистанционной передачи его на измерительный (вторичный) прибор или другие средства контроля или регулирования.

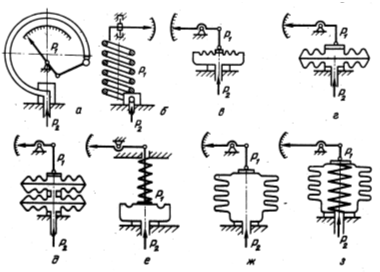

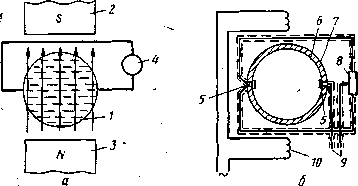

В деформационных приборах в качестве чувствительных элементов используют одновитковые трубчатые пружины (рис. 1, а), многовитковые трубчатые пружины (рис. 1, б), упругие мембраны (рис. 1, в), упругие мембранные коробки (рис. 1, г), двойные упругие мембранные коробки (рис. 1, д), пружинно-мембранные с гибкой (вялой) мембраной (рис. 1, е), сильфонные (рис. 1, ж) и пружинно-сильфонные (рис. 1, з).

Для изготовления мембран, сильфонов и трубчатых пружин необходим материал с высокой упругостью, антикоррозионностыо, малой зависимостью параметров от изменения температуры, который также должен хорошо поддаваться технологической обработке, пайке и сварке. Указанным требованиям отвечают бронза, латунь и хромоникелевые сплавы.

Рис. 1. Деформационные чувствительные элементы

Статическая характеристика упругого элемента представляет собой зависимость деформации К от приложенного давления р, т.е. К = f(р). В большинстве случаев эта зависимость имеет нелинейный характер, причем кривая нагружения не совпадает с кривой, соответствующей разгружению. Кроме того, при снятии нагрузки, т.е. при р = 0, имеет место остаточный сигнал вследствие продолжающейся деформации материала. Это объясняется наличием гистерезиса материала, из которого изготовлен упругий чувствительный элемент.

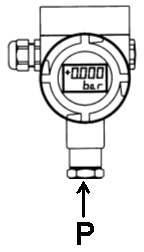

Внешний вид промышленного манометра с упругим чувствительным элементом марки dTRANS p02 представлен на рис. 2.

Рис. 2. Принципиальная схема промышленного манометра с упругим чувствительным элементом марки dTRANS p02

Датчики расхода: При измерении расхода жидкости пара и газа используются расходомеры переменного перепада давления, действие которых основано на падении давления в сужающем устройстве постоянного сечения. Разность статических давлений до и после сужающего устройства (перепад давления) измеряется дифференциальным манометром и служит мерой расхода. В качестве сужающих устройств используются диафрагмы и сопла: наиболее распространены диафрагмы (рис. 3). Поток, проходя через отверстие диафрагмы, сжимается, причем наибольшее сжатие его происходит вследствие инерции после прохождения диафрагмы в сечении П-П. Затем по мере расширения струи давление в трубопроводе повышается, но не достигает своей первоначальной величины из-за безвозвратной потери давления δρ, израсходованного на преодоление различных местных сопротивлений. Изменение давления в диафрагме объясняется переходом части статического давления (потенциальной энергии) в динамическое давление (кинетическую энергию) потока в его узкой части. Если считать, что жидкость несжимаема и плотность ее до и после диафрагмы неизменна, то из условия неразрывности струи имеем:

s1v1 = s0v0 = s2v2

или

s0/s1 = v1/v0 и s2/s0 = υ0/ν2,

где s1t s0, s2 - площади поперечного сечения трубопровода в сечении I1I, отверстия диафрагмы к наиболее узкой части 1 - диафрагма; 2 - дифманометр; 3 - кривая изменения давления по длине потока х; 4 - кривая изменения линейной скорости потока ν; Ρ'1 и Ρ'2 - давления в центре потока; Ρ1 и Ρ2 - давления у стенок трубопровода струи в сечении П-П соответственно, м2; vl, v0,, v2 - средние скорости жидкости в этих же сечениях, м/с.

Рис. 3. Схема расходомера переменного перепада давления.

Назовем отношение sa/s1 модулем сужающего устройства т, a s2/s0 коэффициентом сжатия струи μ, тогда

vl = mv0 и v0 - μν2.

В соответствии с законом Бернулли без учета потерь на трение в данном случае имеем:

Ρ1 + (v12ρ/2) = Р3 + (v22ρ/2),

где Ρ1 и Р2 — статические давления в сечениях /-/ и II-II, Па; v12ρ/2 и v22ρ/2 - динамические давления в тех же сечениях; ρ - плотность жидкости, кг/м3.

Находим v2:

![]()

Для учета влияния сил вязкости и трения в реальной жидкости в уравнение вводится поправочный множитель ξ, тогда

![]()

объемный расход жидкости Q, м3/с будет равен

![]() ,

,

а массовый расход G; кг/с:

![]()

Множитель

![]() называется

коэффициентом расхода. Он учитывает

неравномерное распределение скорости

по сечению потока, обусловленное трением

жидкости о стенки трубопровода, и

измерение давления не в центре потока

Р'1

и

Р'2>

а

у стенок трубопровода Р1

и

Р2.

называется

коэффициентом расхода. Он учитывает

неравномерное распределение скорости

по сечению потока, обусловленное трением

жидкости о стенки трубопровода, и

измерение давления не в центре потока

Р'1

и

Р'2>

а

у стенок трубопровода Р1

и

Р2.

Для сжимаемых сред (газов и паров) в уравнения расхода вводится поправочный множитель ε на расширение измеряемой среды, т. е. уменьшение плотности р' вследствие понижения давления газа при прохождении через диафрагму. Уравнения расходов принимают вид:

![]()

![]()

При проведении расчетов для удобства расход выражается в м3/ч и кг/ч, а площадь - через диаметр отверстия диафрагмы d (мм). Тогда можно записать:

![]()

![]()

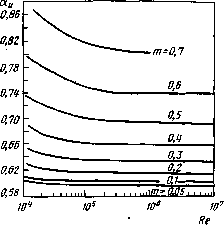

где ∆Р = Р1 - Р2. В этих уравнениях коэффициент расхода аи зависит от числа Рейнольдса Re, геометрических размеров трубопровода и сужающего устройства, т. е. аи = f (Re, m).

Для объёмных (м3/ч) и массовых расходов (кг/ч) число Re рассчитывается по формулам:

Re = 0,354Q/Dν = 0,354Q2ρ/

или Re = 0,354G/Dρν = 0,354G/Dμ0

где D - диаметр трубопровода, мм; ν - кинематическая вязкость измеряемой среды, м2/с; μ0 - динамическая вязкость измеряемой среды, Нс/м2.

Экспериментально установленная зависимость аИ = f (Re, m) для гладких труб показана на рис. 4. Из хода кривых видно, что аи после некоторого граничного значения Rerp становится практически постоянной. Поэтому при измерении расхода необходимо, чтобы значение числа Re было выше Rerp, тогда в формулах расхода можно использовать аи без поправки на вязкость.

Рис. 4. Зависимость исходного коэффициента расхода диафрагм от числа Рейнольдса в логарифмическом масштабе

В реальных условиях для шероховатых труб и при наличии затупления входной кромки диафрагмы истинный коэффициент расхода α отличается от теоретического аи:

а = аиК1К2,

где Κι - поправочный множитель на шероховатость внутренней поверхности трубопровода; К2 - поправочный множитель на затупление входной кромки диафрагмы.

Наличие шероховатости повышает коэффициент расхода тем сильнее, чем меньше диаметр трубопровода. Значения ReГР, К1,К2 определяют из соответствующих графиков и таблиц. Коэффициент расширения ε = 1 только для жидкостей, а для газов ε < 1, причем, чем больше отношение ∆Р/Р1 тем значительнее ε отличается от единицы. Кроме того, ε зависит от модуля т и показателя адиабаты κ. В процессе измерения расхода отношение ΔΡ/Ρ1 изменяется, поэтому изменяется и ε. Однако при расчете приходится пользоваться постоянным ε, выбранным для некоторого среднего значения (∆P/P1)cp, соответствующего среднему расходу.

Для измерения расхода по методу переменного перепада давления применяются стандартные сужающие устройства: нормализованные диафрагмы и сопла, а также сопла Вентури. Для них определены точные значения α и е.

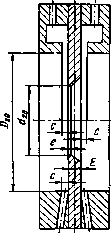

Нормальная стандартная диафрагма применяется для трубопроводов диаметром D ≥ 50 мм при условии, что 0,05 ≤ т ≤ 0,7. Она представляет собой тонкий диск с круглым концентрическим отверстием (рис. 5), которое имеет со стороны входа острую цилиндрическую кромку, а далее расточено под углом 30-45°. При диаметрах трубопроводов 500 мм и более диафрагмы изготовляются без конического расширения. Толщина диафрагмы Ε не должна превышать 0,05 D20, а длина цилиндрического отверстия е удовлетворять условию 0,005D20 < е ≤ 0,02D20.

Перепад давления в сужающем устройстве измеряется через отдельные отверстия (нижняя часть на рис. 5) или через две кольцевые камеры в камерных диафрагмах (верхняя часть на рис. 5), каждая из которых соединяется с внутренней частью трубопровода кольцевой щелью шириной с. Кольцевые камеры обеспечивают выравнивание давления, что позволяет более точно измерять перепад давления при малых прямых участках трубопровода до и после диафрагмы.

Стандартное сопло Вентури состоит из профилированной входной, цилиндрической средней и конической выходной частей. Угол входного конуса 21°, выходного 5-15°. Основные размеры сопла стандартизованы. Их профиль близок к действительной форме струи-, поэтому завихрения и безвозвратные потери давления у сопел меньше, чем в диафрагмах. Однако сопла Вентури сложнее и дороже диафрагм и поэтому применяются сравнительно редко. Стандартные сужающие устройства обычно изготовляются из различных сортов нержавеющей стали, например 1Х18Н9Т.

При измерении расходов в средах с повышенной вязкостью, например пульп или сильно запыленных газов, применяются сегментные диафрагмы, проходное сечение которых расположено в нижней части трубопровода.

Перепад давления на сужающих устройствах измеряется дифференциальными манометрами-расходомерами, которые отличаются от ранее рассмотренных шкалами и профилем лекал, передающих движение указателю или выходному преобразователю. В качестве вторичных приборов обычно используются приборы типа КСД. Из-за квадратичной зависимости между расходом и перепадом давления шкалы расходомеров нелинейны, при этом погрешность измерения особенно в начале шкалы очень велика. Поэтому манометры-расходомеры градуируются не сначала, а начиная с 30% шкалы и выше. Начальный участок шкалы используется только для индикации расхода.

Рис. 5. Конструкция стандартных диафрагм

Дифференциальные манометры подсоединяются к сужающим устройствам с помощью двух импульсных линий через разделительные сосуды или без них. На входе манометра обязательно устанавливается байпасный вентиль. При подключении манометра к сужающему устройству этот вентиль должен быть обязательно открыт для выравнивания статического давления в импульсных линиях. Затем он плавно закрывается, и только тогда можно измерять перепад давления. Основная погрешность расходомеров переменного перепада давления составляет 1-4%. Диапазон измерения может быть от 3 : 1 до 5 : 1.

Действие скоростных расходомеров основано на зависимости динамического давления от скорости потока измеряемой среды.

По уравнению Бернулли разность между полным Рп и статическим Рс давлениями равна динамическому давлению Рд (Па):

Рд = Рп - Рс = Рρυ2/2,

где υ - линейная скорость потока, м/с; ρ - плотность среды, кг/м3.

Линейная скорость потока равна

![]()

а величина расхода равна

Q = vs,

где s - площадь сечения потока измеряемой среды, м2.

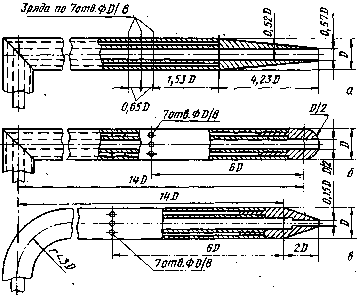

Динамическое давление измеряется скоростными (напорными) трубками в комплекте с дифференциальными манометрами. В основном применяются стандартные двойные напорные трубки (рис. 6), которые отличаются друг от друга формой своего рабочего наконечника: конической (рис. 6, а), полусферической (рис. 6, б) или полуэллипсоидной (рис. 6, в). Трубки устанавливаются навстречу и строго параллельно направлению потока. При этом отверстие головки трубки воспринимает полное давление Рп, а расположенные по внешней образующей трубки семь отверстий — статическое давление Рс перпендикулярно потоку измеряемой среды.

Рис. 6. Нормализованные (напорные) трубки

Напорные трубки, установленные вдоль оси трубопровода, измеряют скорость в центре потока υц, которая всегда больше средней скорости потока υср. Отношение скоростей υц/υcр зависит от числа Re. Эти зависимости, приводимые в теплотехнических справочниках, используются для коррекции результатов расчета. Скоростные расходомеры применяются для измерения расхода жидкостей и газов в трубопроводах больших диаметров и при больших скоростях потоков, а также в трубопроводах нёкруглого сечения. Особенно удобны напорные трубки при проведении различных исследований и испытаний в газах с незначительной запыленностью.

Расходомеры постоянного перепада давления. Действие этих расходомеров, называемых ротаметрами, основано на перемещении чувствительного элемента - поплавка, изменяющего проходное сечение трубы для потока жидкости или газа. Перепад давления на поплавке остается практически постоянным, а высота его подъема пропорциональна величине расхода измеряемой жидкости или газа. Шкала ротаметра практически равномерна, потери давления в нем незначительны.

Схема простейшего ротаметра приведена на (рис. 7, а). Он представляет собой коническую трубку, в которой свободно перемещается поплавок. Поток жидкости или газа проходит в кольцевом зазоре между поплавком и. трубкой. Перепад давления ΔР (Па), действующий на поверхность поплавка sп, стремится поднять его вверх до тех пор, пока подъемная сила не уравновесится массой поплавка:

sпΔΡ = gυц(ρп-ρ

где υп — объем поплавка, м3; ρп и ρ - плотности поплавка и контролируемой среды соответственно, кг/м3; g - ускорение силы тяжести, м/с2.

Рис. 7. Схемы ротаметров: а - простейший ротаметр; б - ротаметр с дифференциально-трансформаторным преобразователем; 1- корпус; 2 - диафрагма; 3 - поплавок; 4 - шток; 5 - плунжер; 6 - металлическая разделительная трубка

Скорость истечения струи в кольцевом зазоре между стенкой ротаметра и поплавком W определяется соотношением:

Р1 - Р2 = W2ρ/2,

где Р1 и Р2 - статические давления в сечениях /-/ и //-// (Па).

Выпускаются два типа ротаметров: показывающие и с электрической или пневматической передачей показаний на расстояние. Показывающие ротаметры имеют стеклянную трубку, на которую нанесена шкала, а показания отсчитываются визуально по положению верхней части поплавка. Такие ротаметры применяются для измерения расхода газа или прозрачных жидкостей при давлении не выше 0,6 МПа, например стеклянные ротаметры типа PC с пределами измерений 2,5-3000 л/ч (для воды) и 0,063-40 м3/ч (для воздуха) и основной погрешностью ±1,5%.

Ротаметры с дистанционной передачей показаний (бесшкальные) изготовляют с металлической трубкой из латуни или нержавеющей стали. Они предназначены для измерения расхода при давлении до 6,4 МПа (см. рис. 7, б). Для передачи информации о расходе имеется дифференциально-трансформаторный преобразователь, плунжер которого перемещается вместе с поплавком. Выпускаются ротаметры типа РЭ с пределами измерения 0,025-63 м3/ч (для воды) и основной погрешностью ±2,5%. В качестве вторичного используется дифференциально-трансформаторный прибор КСД. Ротаметры устанавливаются строго вертикально в трубопроводах с восходящим потоком.

Расходомеры электромагнитные, ультразвуковые, калориметрические. Действие электромагнитных (индукционных) расходомеров основано на измерении э. д. с, индуктируемой, в потоке электропроводящей жидкости внешним магнитным полем и пропорциональной объемному расходу.

Рис. 8. Электромагнитный расходомер:

а - схема чувствительного элемента электромагнитного расходомера; б - схема устранения влияния трансформаторных помех в электромагнитном расходомере с переменным магнитным полем

Эти приборы применяются для измерения расходов агрессивных или загрязненных электропроводящих жидкостей и пульп, а также жидких металлов. Проводимость жидкости должна быть не ниже 10-5 Ом-1м-1.

Схема чувствительного элемента электромагнитного расходомера приведена на рис. 8, а. Трубопровод 1 цилиндрического или прямоугольного сeчeния выполнен из изоляционного материала и расположен между полюсами постоянного магнита 2 и 3 перпендикулярно направлению силовых линий магнитного поля. В стенки трубопровода диаметрально противоположно введены измерительные электроды, к которым подключается измерительный прибор 4 со шкалой в единицах расхода. Под действием магнитного поля в потоке жидкости индуктируется э. д. с:

Ε = Β dυср

где В - индукция магнитного поля; d - внутренний диаметр трубы; υср - средняя скорость потока жидкости.

Поскольку объемный расход связан со средней скоростью потока соотношением Q = υсрπd2/4, то получается линейная зависимость между индуктируемой э. д. с. и расходом:

Ε = Q4B/πd

Чтобы эта зависимость была действительно линейной, необходимо иметь равномерное магнитное поле по всему сечению канала и минимальные размеры измерительных электродов в направлении оси магнитного поля. При соблюдении этих условий характеристика чувствительного элемента не зависит от распределения скоростей в потоке жидкости, что является положительным свойством индукционных расходомеров.

Труба, по которой протекает жидкость, должна обладать очень малой проводимостью σT по сравнению с проводимостью жидкости σж. С этой целью в индукционных расходомерах используются вставки из немагнитного металла с большим удельным сопротивлением. С внутренней стороны отрезок трубы покрывается слоем изоляционного материала: винипласта, керамики, эмали, резины и т. п. Однако такие простые чувствительные элементы индукционных расходомеров не нашли широкого применения из-за поляризации электродов, сильно искажающей результаты измерения. Поэтому индукционные расходомеры с постоянным магнитом применяются лишь для измерения расходов жидких металлов. Эти расходомеры можно также использовать для измерения расходов жидкости, быстроизменяющихся во времени, или при кратковременных измерениях, когда поляризация не успевает оказать заметного влияния на результаты измерений.

Наибольшее распространение получили электромагнитные расходомеры с переменным, магнитным полем частотой 50 Гц (рис. 8, б), в которых не наблюдается поляризации. Однако на показания этих ротаметров влияют различные помехи: паразитные - от внешних источников; электростатические (емкостные) - от сети переменного тока, питающей электромагнит; индукционные (трансформаторные) - от магнитного поля чувствительного элемента. Первые два типа помех можно устранить экранированием. Трансформаторные помехи устранить сложнее, так как жидкость и измерительный прибор образуют замкнутый контур, в котором переменное магнитное поле, как в обмотке трансформатора, наводит э. д. с, не зависящую от скорости потока жидкости. При синусоидальном магнитном потоке Ф=Фтах sin ωτ индуцйруется-полезная э. д. с, вызванная движением жидкости:

Ε = K1Bmaxυcp sin ωτ

и э. д. с. помех

EПОМ = —dΦ/dτ = K2Bmaxω cos ωt,

где K1 и K2 — постоянные коэффициенты.

Из этого уравнения видно, что э. д. с. помех пропорциональна частоте переменного тока и сдвинута по фазе относительно полезного сигнала Ε на угол 90°. Поэтому для уменьшения влияния помех стараются снизить частоту тока, питающего электромагнит.

Трубопровод 7 расположен между обмотками электромагнита 10 и имеет изнутри изоляционное покрытие 6. Для борьбы с помехами выводы одного из электродов 5 соединяются с симметрично расположенными, проводами, подсоединяемыми к низкоомному потенциометру 8. Полезный сигнал снимается проводами 9. Положение движка потенциометра 8 выбирается так, чтобы потенциалы двух проводов 9 были равны между собой, когда жидкость в трубопроводе 7 не движется. Этим устраняется влияние на измерительный сигнал трансформаторной э. д. с. помех на входе измерительного блока, подключенного к проводникам 9. Измерительный блок представляет собой двухкаскадный усилитель напряжения и имеет унифицированный по ГСП выходной сигнал 0-5 мА постоянного тока. Серийно выпускаются электромагнитные расходомеры типа 3-РИ, а также расходомеры с отрицательной обратной связью ИР-1, 4-РИ с основной погрешностью 0,5—1,5%. Диапазон измерения составляет 1—2500 м3/ч и более в трубопроводах с внутренним диаметром от 3 мм до 1 м при линейной скорости движения жидкости от 0,6 до 10 м/с. К преимуществам индукционных расходомеров относятся: малые потери давления; безынерционность показаний, что особенно важно для систем автоматического регулирования; независимость показаний от вязкости, плотности и характера потока измеряемой жидкости, а также от наличия в нем взвешенных частиц и пузырьков газа.

Скоростные и объемные датчики расхода (турбинные и ротационные расходомеры) применяются для измерения расхода как вязких, так и невязких жидкостей и газов. Их недостаток - влияние на точность измерения пульсаций измеряемых сред, а на надежность устройств - наличие в потоке движущихся частей.

Упрощенная схема современного скоростного счетчика с винтовой вертушкой и с бесконтактным преобразователем скорости вращения в электрические импульсы приведена на рис. 9. Преобразователь состоит из постоянного магнита NS с обмотками. При вращении вертушки, выполненной из материала с хорошей магнитной проницаемостью, вследствие изменения проводимости возникают пульсации магнитного поля, которые вызывают в обмотках э. д. с. с частотой, пропорциональной скорости вращения вертушки. Эта частота измеряется частотомерами или счетчиками оборотов, градуированными в единицах количества или расхода.

Рис. 9. Схема скоростного счетчика с винтовой вертушкой

Такие счетчики могут использоваться как для измерения малых (до 0,015 м3/ч), так и больших расходов жидкостей (до 2500 м3/ч). Погрешность показаний составляет 0,2-0,5%. В счетчиках с крыльчатой вертушкой жидкость подается тангенциально к лопастям вертушки либо одной струей, либо несколькими струями. Погрешность этих счетчиков составляет 2-5%.

Объемные счетчики применяют для измерения количества жидкостей (в том числе вязких) и газов. Простейшим объемным счетчиком является счетчик поршневого типа МП (рис. 10, а). В вертикальном цилиндре 1 под действием напора поступающей жидкости перемещается поршень 2. В крайних положениях поршня переключается четырехходовый кран 3, изменяющий направление движения жидкости.

Рис. 10. Схемы объемных счетчиков: а - поршневого типа; б- с овальными шестернями

За один ход поршень вытесняет в трубопровод известный объем жидкости, поэтому число ходов поршня за определенное время пропорционально количеству протекающей за то же время жидкости. Движение поршня посредством редукторов передается на счетный механизм, шкала которого градуируется в м3. Диапазон измерения таких приборов составляет 1,8-80 м3/ч, при этом основная погрешность не превышает 1%.

Объемные счетчики ШЖУ изготавливаются с рабочим механизмом в виде пары овальных шестерен (рис. 4, б). В измерительной камере счетчика под действием напора контролируемой среды вращаются овальные шестерни, при этом с каждым оборотом перемещается определенный объем жидкости. Вращение шестерен передается счетному механизму с помощью магнитной муфты. Такие счетчики применяются для измерения количества вязких жидкостей (до 60 сст). Диапазон измерения в зависимости от вязкости составляет 6- 60 м3/ч, основная погрешность не превышает 0,5%.

Массовые расходомеры измеряют расход пульпы и сыпучих материалов в потоке независимо от параметров измеряемой среды. Их недостатком является сложность конструкции, а наличие в потоке вращающихся дисков снижает ее надежность.

Индукционные и ультразвуковые расходомеры не обладают этим недостатком. Они используются для расхода воды и вязких пульп.

Скорость распространения ультразвука в движущейся среде определяется суммой собственной скорости ультразвука в этой среде и средней скорости движения измеряемой среды. Если колебания распространяются в направлении движения потока, то они тем быстрее достигают заданной точки, чем больше скорость потока υ.

Для измерения расхода используются два метода. Первый - основан на измерении разности фазовых сдвигов ультразвуковых колебаний, распространяющихся по направлению и против направления потока. Такие приборы называются фазовыми расходомерами. Второй метод заключается в измерении разности частот повторения импульсов ультразвуковых колебаний, совпадающих по направлению с потоком и направленных против него. Эти приборы называются частотными расходомерами.

Рассмотрим фазовые ультразвуковые расходомеры. Время прохождения ультразвуковых колебаний между излучателем и приемником· L по направлению потока равно:

![]()

где υy — скорость ультразвука в данной среде.

При распространении колебаний против потока:

![]()

В

фазовых расходомерах измеряется разность

времени Δτ = τ2

- τ1

=![]() Принципиальная схема такого расходомера

показана на рис. 11. Генератор Г

непрерывно

подает на излучающие пьезоэлементы И1

и

И2

синусоидальные электрические колебания

с частотой 1 МГц и амплитудой около 20 В,

которые преобразуются в ультразвуковые

колебания. Последние проходят через

поток жидкости и поступают на

соответствующие приемные пьезоэлементы

Пх

и П2,

образуя в них синусоидальные напряжения,

разность фаз между которыми пропорциональна

скорости потока. Каждый из пьезоэлементов

П1

и П2

через свой усилитель У2

и

У2

подает сигнал на фазовый детектор ФД,

в

котором оба сравниваемых по фазе

напряжения суммируются на общем

нагрузочном резисторе. Суммарное

напряжение U

на

нем зависит от сдвига фаз Δφ между

колебаниями, прошедшими по потоку и

против него:

Принципиальная схема такого расходомера

показана на рис. 11. Генератор Г

непрерывно

подает на излучающие пьезоэлементы И1

и

И2

синусоидальные электрические колебания

с частотой 1 МГц и амплитудой около 20 В,

которые преобразуются в ультразвуковые

колебания. Последние проходят через

поток жидкости и поступают на

соответствующие приемные пьезоэлементы

Пх

и П2,

образуя в них синусоидальные напряжения,

разность фаз между которыми пропорциональна

скорости потока. Каждый из пьезоэлементов

П1

и П2

через свой усилитель У2

и

У2

подает сигнал на фазовый детектор ФД,

в

котором оба сравниваемых по фазе

напряжения суммируются на общем

нагрузочном резисторе. Суммарное

напряжение U

на

нем зависит от сдвига фаз Δφ между

колебаниями, прошедшими по потоку и

против него:

![]()

где U0 — амплитуда сравниваемых напряжений.

Рис. 11. Принципиальная схема фазового ультразвукового расходомера

В свою очередь сдвиг фаз Δφ пропорционален разности времени Δτ = 2Lυ cos θ/υy2, где υ cos θ - составляющая скорости потока в направлении движения ультразвуковых колебаний.

Напряжение фазового детектора U преобразуется далее в стандартный сигнал и подается на вторичный прибор ВП. Существенный недостаток рассмотренного фазового двухканального ультразвукового расходомера состоит в том, что на его показания оказывает влияние скорость распространения ультразвука в контролируемой среде.

Этот недостаток устраняется в частотно-импульсных двухканальных расходомерах, принцип действия которых основан на измерении разности частот повторения импульсов, направляемых одновременно по двум измерительным каналам по потоку жидкости и против него. При неподвижной жидкости (υср = 0) время прохождения ультразвука от излучателя до приемника Τ = L/υy. При движении жидкости (υcp ≠ 0) время прохождения ультразвука по потоку жидкости T1 =L/(υy + υ cos θ), а против потока - Т2 = L/(υy - υ cos θ), где υ cos θ - составляющая скорости потока в направлении ультразвуковых колебаний. С помощью модуляторов T1 и Т2 преобразуются в частоты повторения импульсов. При совпадении направления ультразвука с направлением потока в первом канале частота повторения импульсов f1 = 1/Τχ, а во втором канале излучения - f2 = 11Т2. Тогда разность частот Δf = f1 - f2 = 2υ cos θ/L.

Разность частот Δf фиксируется измерительной схемой расходомера и служит мерой скорости контролируемой жидкости υ. Таким образом, скорость распространения ультразвука в измеряемой среде не сказывается на показаниях этих приборов. Диапазон измерения расхода ультразвуковыми расходомерами составляет 1-100 м3/ч. Погрешность измерения равняется ±2,5%. Возможно измерение расхода любых жидкостей как электропроводных, так и неэлектропроводных, в том числе агрессивных и вязких.

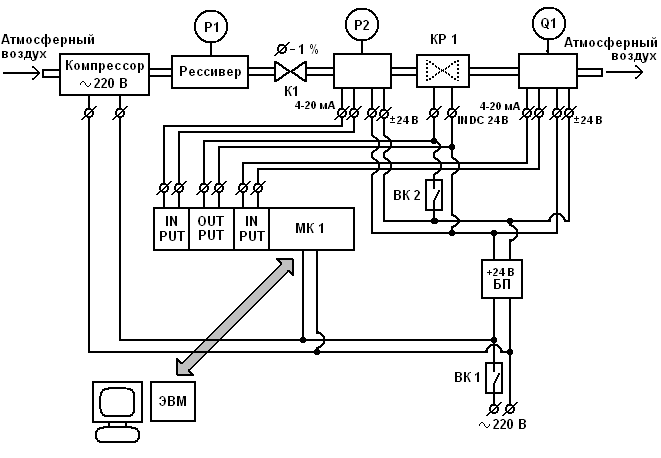

Описание лабораторного стенда: Лабораторный стенд для выполнения работы (рис. 12) состоит из ВК1 – выключатель, предназначен для включения/отключения лабораторного стенда к напряжению сети ~220В; компрессора высокого давления с ресивером; датчика давления P1, измеряющего давление в ресивере; ручного клапана К1; датчика давления Р2, с электронным устройством отображения информации и выходом 40-20 мА; электрического регулирующего клапана КР1; датчика расхода воздуха Q1, с электронным устройством отображения информации и выходом 40-20 мА; БП – блока питания постоянного тока 24в; тумблера ВК2 ручного включения/выключения электрического регулирующего клапана КР1; микроконтроллера МК1 с аналоговыми входом и выходом 4-20мА и дискретным выходом 24В, для дистанционного включения/выключения электрического регулирующего клапана КР1; ЭВМ, предназначена для связи с контроллером, отображения на дисплее и архивирования данных, формирования уставок на регулятор.

Рис. 12 Схема лабораторного стенда

Порядок проведения работы:

1. Выключателем ВК1 включить лабораторный стенд;

2. Дождаться заполнения ресивера (автоматического отключения двигателя компрессора), поворотом движка, на 1% открыть ручной клапан К1;

3. По индикатору датчика давления Р2 дождаться стабилизации давления в трубопроводе высокого давления;

4. Тумблером ВК2 подать напряжение 24В на клапан КР1, тем самым открыв его. При этом по индикаторам клапана КР1 и датчика расхода Q1, (с шагом 1 сек), либо на экране ЭВМ (с шагом 0,1 сек) снимать изменение значений давления и расхода воздуха в трубопроводе высокого давления во времени, до тех пор, пока значения параметров не стабилизируются;

5. Тумблером ВК2 убрать напряжение 24В с клапана КР1, тем самым закрыв его. При этом по индикаторам клапана КР1 и датчика расхода Q1, (с шагом 1 сек), либо на экране ЭВМ (с шагом 0,1 сек) снимать изменение значений давления и расхода воздуха в трубопроводе высокого давления во времени, до тех пор, пока значения параметров не стабилизируются;

6. Поворотом движка, закрыть ручной клапан К1;

7. Выключателем ВК2 выключить лабораторный стенд.

Отчет по работе:

Каждый студент составляет отчет о проделанной работе объемом 4-5 стр., который должен содержать следующие материалы:

1. Краткое изложение теории;

2. Схему и описание лабораторной установки;

3. Краткое описание методики проведения лабораторной работы;

4. Экспериментальные данные в табличном и графическом виде;

5. Выводы о проделанной работе.

Контрольные вопросы:

1. В чем заключается блочно-модульный принцип построения изделий ГСП?

2. Что означает термин «унификация»?

3. Исполнения изделий ГСП по защищенности от воздействия окружающей среды.

4. Исполнения изделий ГСП в зависимости от предполагаемых механических воздействий.

5. Виды приборов измерения давления?

6. Виды деформационных чувствительных элементов

7. Принцип действия расходомера переменного перепада давления?

8. Принцип действия скоростного датчика расхода?

9. Принцип действия объемных счетчиков?

10. Формула разности времени в фазовых расходомерах?

11. Принцип действия частотно-импульсных двухканальных расходомеров?

Лабораторная работа №4

«Исполнительные устройства»

Цель работы: Ознакомится с устройством и приобрести практические навыки работы с типовыми исполнительными механизмами и усилителями.

Теоретическая часть. Все современные технические средства автоматизации являются элементами Государственной системы промышленных приборов и средств автоматизации (ГСП), которая составляет техническую основу для реализации информационно-управляющих систем металлургических производств.

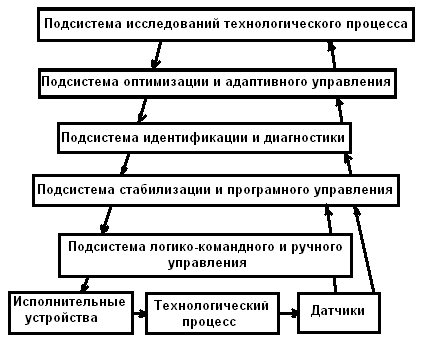

Рис. 1. Типовые функциональные подсистемы

Государственная система промышленных приборов и средств автоматизации основана на стандартных внутренних и внешних связях, рациональной структуре и конструктивных формах в модульно-блочном построении ее функциональных устройств и предусматривает их агрегатирование в комплексах измерительной, вычислительной, аналитической и других видов техники для построения систем информации, контроля, регулирования и управления. Общие принципы построения ГСП и ее состав определены в результате исследования АСУ ТП в различных отраслях промышленности и их декомпозиции в функциональном и аппаратном планах. В функциональном плане декомпозиция общей цели управления, стоящей перед АСУ ТП в целом, приводит к типовым функциональным подсистемам (рис. 1).

Рис.2. Блок-схема электрического исполнительного устройства постоянной скорости

Цели управления, стоящие перед типовыми функциональными подсистемами, в отличие от общей цели управления достаточно просты и допускают почти строгую формализацию. Формализация целей управления позволяет, в свою очередь, формализовать функциональный синтез этих подсистем, т. е. разработать типовой набор функций для каждой подсистемы управления, обеспечивающий максимальную эффективность управления.

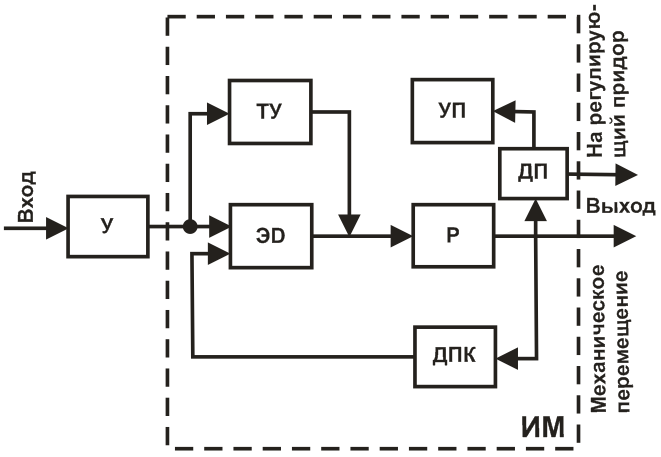

Одним из звеньев системы автоматического регулирования (САР) является исполнительное устройство. Его назначение - изменять регулирующее воздействие в соответствии с сигналом, подаваемым на его вход от регулирующего прибора. Наиболее распространенными являются электрические исполнительные устройства постоянной скорости. Блок-схема одного из таких устройств представлена на рис.2.

Сигнал с выхода регулирующего прибора подводится к усилителю У, усиливается по мощности и поступает далее на вход электродвигателя ЭD, вращение которого преобразуется с помощью понижающего редуктора Р во вращательное или поступательное перемещение выходного исполнительного элемента. Информация о положении регулирующего органа осуществляется с помощью датчиков положения ДП и передается оператору дистанционно с помощью указателя положения УП. При необходимости сигнал датчика положения используется в качестве сигнала отрицательной обратной связи на вход регулирующего прибора.

Когда регулирующий орган достигает одного из конечных положений, срабатывает датчик положения конечный ДПК, разрывая цепь электродвигателя. Для улучшения динамических характеристик исполнительного устройства обычно используется специальное тормозное устройство ТУ, которое, воздействуя тем или иным способом на электродвигатель, быстро останавливает его при исчезновении входного сигнала.

Усилители. Слабый входной сигнал с выхода регулирующего, прибора усиливается до необходимой мощности за счет энергии внешнего источника питания. Усилители предназначены для пуска, реверса и останова исполнительного механизма. Они делятся на две основные группы - с контактным и бесконтактным управлением.

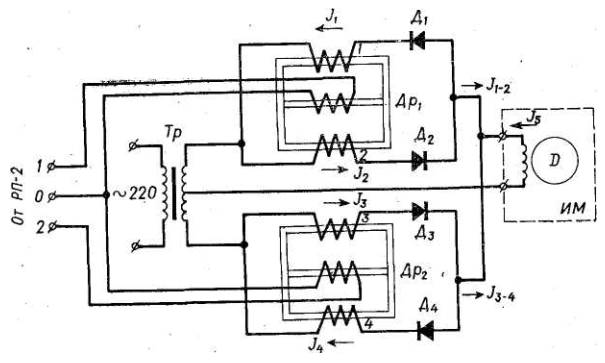

Усилители с контактным управлением строятся на базе контакторов и магнитных пускателей, имеют небольшой срок службы, не допускают повышенную частоту включений, обладают небольшими габаритами и низкой стоимостью, однако они достаточно распространены в общепромышленных системах регулирования. Основным их недостатком является невысокая надежность в условиях запыленности. Поэтому в последнее время все чаще стали применяться бесконтактные магнитные усилители, которые управляют электрическими исполнительными механизмами в комплекте с электронными бесконтактными регулирующими приборами. Рассмотрим принцип действия такого усилителя.

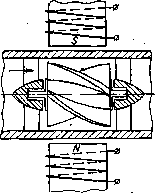

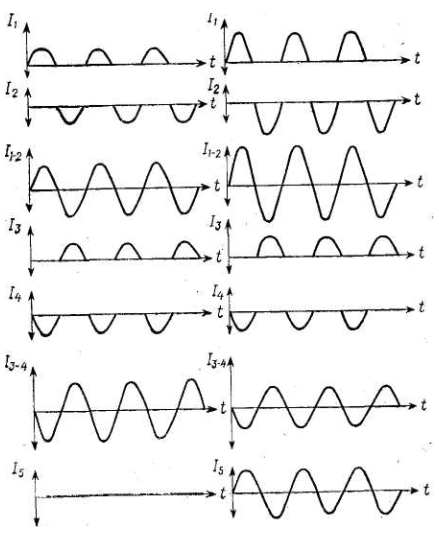

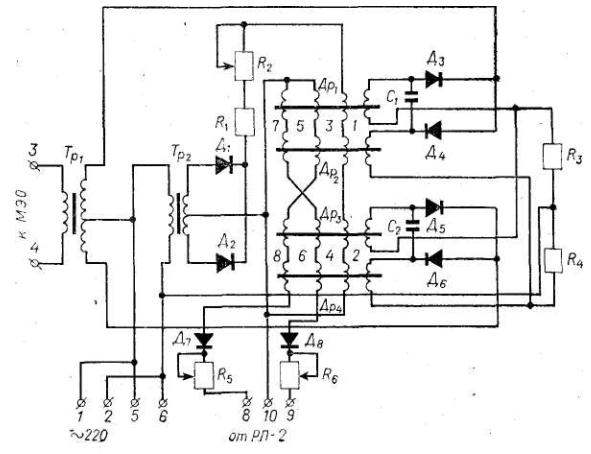

Магнитный усилитель (рис.3) собран на двух дросселях насыщения Др1 и Др2 по двухтактной схеме. Каждый дроссель имеет два Ш-образных сердечника с обмотками возбуждения и обмотками управления. Последние подключаются к выходным клеммам электронного блока регулирующего прибора 0-1 и 0-2. Напряжение питания усилителя осуществляется от трансформатора Тр. Обмотки возбуждения включены последовательно с диодами Д1-Д4 таким образом, что в состоянии равновесия через каждую из них протекает выпрямленный однополупериодный ток I1-I4.

На рис.4, слева, приводятся графики токов I1 и I5 в состоянии равновесия (при отсутствии управляющего сигнала на входе усилителя). При этом индуктивности обмоток возбуждения обоих дросселей одинаковы, вследствие чего ток I5 в управляющей обмотке электродвигателя исполнительного механизма отсутствует, так как токи I1-2 и I3-4 равны и направлены навстречу друг другу.

При подаче управляющего сигнала на одну из обмоток возбуждения (например, на клеммы 0-1) магнитопровод соответствующего дросселя Др1 насыщается, благодаря чему его индуктивность уменьшается, а ток увеличивается (график токов на рис.3, справа). Соответственно ток I1-2 увеличивается. Разность токов I1-2 и I3-4 поступает в соответствующую обмотку электродвигателя и в зависимости от фазы тока приводит к вращению ротор электродвигателя в ту или иную сторону. В случае смены полярности управляющего сигнала фаза выходного тока усилителя изменится на 180°, что приведет к реверсированию электродвигателя исполнительного механизма.

Для работы в комплекте с регулирующими приборами РПИБ и с исполнительными механизмами типа МЭО (электродвигатели серии ДАУ) служат магнитные усилители типа УМД (рис.5) Для связи регулирующих приборов РП-2 с исполнительными механизмами МЭО применяются магнитные усилители типа УМД-Б.

Усилители типа УМД предназначены для работы с регулирующими приборами с номинальной величиной управляющего сигнала 24В и имеют активное сопротивление входной цепи 80 Ом. Особенностью усилителя типа УМД-Б является использование в качестве источника управляющего сигнала внутреннего источника постоянного тока, цепь которого замыкается на обмотки управления усилителя с помощью бесконтактных ключей, находящихся внутри регулирующего прибора.

Рис.3 Принципиальная схема магнитного усилителя

Рис.4. Графики токов в дросселях усилителя и в управляющей обмотке двигателя

Рис.5. Принципиальная схема магнитного усилителя УМД

Усилитель УМД (рис.5) собран по двухтактной схеме и состоит из двух однотактных усилителей. Нагрузка подключается со стороны выходного трансформатора Tp1 к крайним точкам, (клеммы 3; 4), а напряжение питания (клеммы 1; 2; 5; 6) подводится к средней точке трансформатора и к общей точке рабочих обмоток сердечников (через сопротивления R3 и R4).

Основным элементом усилителя являются сердечники (Дp1 Дp2), на каждый из которых намотаны: рабочая обмотка (/-2), обмотка смещения (3-4) и две обмотки управления (5-6 и 7-8). В цепи рабочих обмоток включены диоды Д3 - Д6, с помощью которых осуществляется положительная обратная связь. Усилители настроены на режим, в котором при отсутствии сигнала управления в рабочих обмотках дросселей протекают равные токи, которые, вычитаясь в трансформаторе, не создают напряжения на выходе усилителя. При подаче сигнала в одну из обмоток управления (клеммы 8-10 или 9-10 усилителя) ток в обмотках одной пары сердечников увеличивается, а в другой - уменьшается, что вызывает появление на выходе усилителя (клеммы 3-4) переменного напряжения. При подаче сигнала в другую обмотку управления ток в первой паре сердечников уменьшается, а во второй увеличивается. При этом на выходе усилителя появляется переменное напряжение, фаза которого отличается от предыдущей на 180°. Для выбора оптимальных значений начальных токов в рабочих обмотках сердечников (равных половине максимального значения токов) применяется начальное смещение постоянным током, который подается в обмотки смещения от трансформатора Тр2 через диоды Д1 и Д2 и резисторы Ri и R2. Для улучшения динамических, характеристик усилителя в цепи рабочих обмоток включены резисторы R3 и R4 и конденсаторы C1 и С2. Последние, кроме этого, уменьшают наводки на входе и остаточное напряжение на выходе усилителя. Этот же источник питания служит для получения постоянного тока, используемого для управления усилителем УМД при дистанционном управлении исполнительным механизмом и при управлении от регулирующего прибора. Имеется ряд магнитных усилителей от УМД-.4 до УМД-160, которые используются в зависимости от мощности исполнительных механизмов. В системе автоматического регулирования электрической аналоговой ветви ГСП в качестве пускателя применен тиристорный усилитель У-101, на выходные клеммы которого подключается трехфазный электродвигатель исполнительного механизма МЭО-Б. Одна фаза двигателя непосредственно подключена к фазе сети, а две другие его фазы подключаются через тиристорные ключи, осуществляющие пуск и реверс двигателя.

Тиристорный усилитель рассчитан на подключение двигателей мощностью до 1,1 кВт; номинальное значение управляющего напряжения - 24В постоянного тока, для дистанционного управления имеется источник напряжения 24В постоянного тока.

Исполнительные механизмы. Элементами исполнительных механизмов, как следует из блок-схемы (рис.2), являются электродвигатели, редукторы, тормозное устройство, датчики положения, указатели положения и микропереключатели. Эти элементы смонтированы, как правило, в едином корпусе.

Электродвигатели являются одним из основных узлов исполнительного механизма. Практически во всех исполнительных механизмах постоянной скорости применяются асинхронные двигатели переменного тока. При этом используются как однофазные, так и трехфазные двигатели. Схемы управления электродвигателями, питаемые от однофазной сети, проще, чем при питании от трехфазной сети. При незначительной мощности двигателей обычно используются двухфазные асинхронные двигатели или трехфазные с фазосдвигающей емкостью; питание - от двухфазной сети. При больших мощностях целесообразно использовать трехфазные двигатели с питанием от трехфазной сети. Первые бесконтактные исполнительные механизмы (ИМ-2Б, МЭК-10Б, МЭК-25Б) работали на базе электродвигателя типа АДП-362. Для более совершенных бесконтактных исполнительных механизмов (МЭО) используется специальная серия асинхронных однофазных конденсаторных малоинерционных двигателей типа ДАУ. Однофазное питание двигателя упрощает коммутацию электрических цепей и исключает необходимость применения защиты электродвигателя при исчезновении напряжения в одной из фаз, что требуется при трехфазном питании.

Двигатели типа ДАУ способны работать в, режиме короткого замыкания. В этом случае не приходится опасаться перегрузок двигателя, а с исполнительного механизма снимаются ограничения по числу и продолжительности включений. Кроме того, механизм не выходит из строя при заклинивании регулирующих органов. В системе автоматического регулирования электрической аналоговой ветви ГСП используются исполнительные механизмы типа МЭО-Б с трехфазными электродвигателями.

Редукторы предназначены для согласования частоты вращения выходного вала с частотой вращения приводного электродвигателя. Передаточное отношение редуктора i лежит в пределах 20÷50 000.

Существует два типа редукторов - на базе червячной передачи и на базе цилиндрических передач. Редукторы на цилиндрических передачах имеют значительно большие габариты и массу, худшие динамические характеристики. Если регулирующий орган (движок реостата) пассивен, то можно использовать редуктор с цилиндрической передачей, если активен (обладает большими обратными усилиями), то необходимо применить редуктор с червячной передачей.

Бесконтактные исполнительные механизмы типа МЭО построены преимущественно на базе редукторов, образованных из цилиндрических и планетарных передач. Поэтому недостатком таких редукторов является малая величина передаточного отношения, практически осуществляемого в одной ступени, и отсутствие торможения от действия обратного момента. Положительным свойством этих редукторов являются малый люфт, прочность и долговечность. Редукторы в исполнительных механизмах типа МЭО-Б построены на базе червячной передачи.

Ручное управление механизмом осуществляется вращением маховика ручного привода.

Тормозное устройство служит для останова приводного электродвигателя с целью ограничения выбега при отсутствии управляющего сигнала. Кроме того, тормозное устройство зачастую препятствует перемещению регулирующего органа за счет его активной реакции. Торможение электродвигателя с червячным редуктором осуществляется чисто электрическим путем без введения дополнительных электромеханических устройств. Широко используется способ электрического торможения двигателя с помощью конденсаторов, включенных на время торможения параллельно фазам двигателя и создающих противоэлектродвижущую силу.

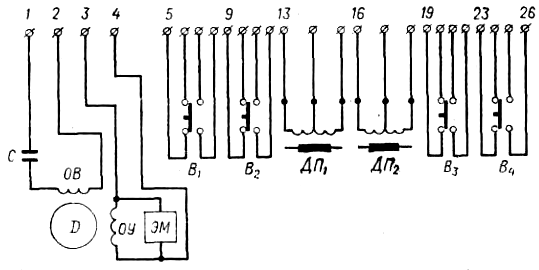

Рис.6 Принципиальная электрическая схема исполнительного механизма типа МЭО

Основные характерные особенности работы тормоза в исполнительном механизме - высокая эксплуатационная надежность при значительном числе включений и большое быстродействие. Поэтому, кроме электрического тормоза, применяются также электромагнитные тормозные устройства. Принципиальная электрическая схема исполнительного механизма типа МЭО приводится на рис.6. На клеммы 1-2 выведены концы обмотки возбуждения электродвигателя ОВ, последовательно с которой включен конденсатор С. Обмотка управления ОУ выведена на клеммы 3-4. Параллельно с обмоткой управления включена обмотка электромагнита ЭМ тормозного механизма.

Датчики предельной информации по своему назначению бывают концевыми и предельных моментов. Первые выключают электродвигатели при достижении исполнительным устройством заданного положения, вторые - при превышении заданного предельного момента в системе электродвигатель - редуктор. Основой этих устройств являются различного рода контактные и бесконтактные переключатели. Наибольшее распространение получили контактные микропереключатели. Переключатель (В1- В4) имеют один нормально замкнутый и один нормально разомкнутый контакты с независимыми цепями (рис.6).

При отсутствии усилия на переключатель подвижный контакт находится в исходном положении под действием пружины. При нажатии на кулачок переключателя контакт размыкается, цепь двигателя обесточивается и двигатель отключается. Нормально разомкнутые контакты могут служить датчиками в схемах сигнализации и контроля положения регулирующего органа.

Кулачки микропереключателей закрепляются на валу в необходимых положениях. Микропереключатели конструктивно объединены в один узел, унифицированный для различных исполнительных механизмов. Таким узлом является блок типа БДП-6. На передней стенке блока находятся шкала местного указателя положения со стрелкой и флажки для указания пределов настройки конечных положений.

Датчики положения (ДП1 - ДП2) - применяются как дистанционные указатели положения регулирующего органа и как датчики отрицательной обратной связи. Обычно в качестве, датчиков положения используются либо контактные потенциометры (реохорды), либо бесконтактные индукционные датчики.

В исполнительных механизмах МЭО и МЭО-Б чаще всего установлены два индукционных датчика, один из которых используется для осуществления обратной связи по положению регулирующего органа с регулирующим прибором, второй - для дистанционного указателя положения.

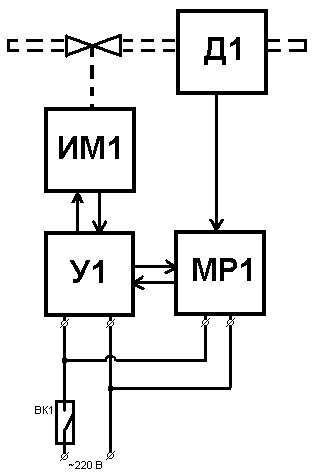

Описание лабораторного стенда: Лабораторный стенд для выполнения работы (рис.8) состоит из ВК1 – выключатель, предназначен для включения/отключения лабораторного стенда к напряжению сети ~220В; Д1 – датчика измерения технологического параметра (в роли датчика выступает задатчик 0-100%); МР1 – микропроцессорный регулятор МИНИТЕРМ-400 (рис.7) с УОИ (устройством отображения информации), предназначен для измерения, регулирования и отображения на ЖК дисплее значения технологического параметра либо положения регулирующего органа; У1 – тиристорный усилитель; ИМ1 – исполнительный механизм.

Рис.7. Передняя панель регулятора МИНИТЕРМ 400.00

Порядок проведения работы:

1. Выключателем ВК1 включить лабораторный стенд;

2. Движком датчика Д1, по шкале с шагом 10%, имитировать увеличение значения технологического параметра от MIN до MAX, снимая значения положения движка задатчика по его шкале, показания положения регулирующего органа исполнительного механизма на индикаторе микропроцессорного регулятора МР1 и время фиксирования нового положения регулирующего органа исполнительного механизма;

3. Движком датчика Д1, по шкале с шагом 10%, имитировать уменьшение значения технологического параметра от MAX до MIN, снимая значения положения движка задатчика по его шкале, показания положения регулирующего органа исполнительного механизма на индикаторе микропроцессорного регулятора МР1 и время фиксирования нового положения регулирующего органа исполнительного механизма;

4. Выключателем ВК1 выключить лабораторный стенд.

Рис. 8 Схема лабораторного стенда

Отчет по работе:

Каждый студент составляет отчет о проделанной работе объемом 4-5 стр., который должен содержать следующие материалы:

1. Краткое изложение теории;

2. Схему и описание лабораторной установки;

3. Краткое описание методики проведения лабораторной работы;

4. Экспериментальные данные в табличном и графическом виде;

5. Выводы о проделанной работе.

Контрольные вопросы:

1. Типовые функциональные подсистемы.

2. Из каких элементов состоит электрическое исполнительное устройство постоянной скорости?

3. Каково назначение усилителей?

4. Магнитные усилители. Достоинства и недостатки.

5. Контактные усилители. Достоинства и недостатки.

6. Принципиальная схема магнитного усилителя

7. Виды редукторов применяемых в исполнительных механизмах?

8. Назначение тормозного устройства?

9. Принципиальная электрическая схема ИМ типа МЭО.

10. Назначение датчиков предельной информации.

11. Назначение датчиков положения.