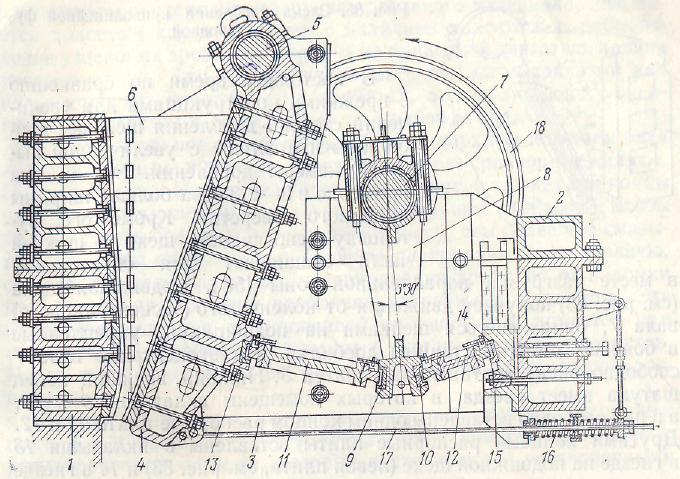

Щековая дробилка с простым движением подвижной щеки

(ЩДП) (рис. 1.3). Станина дробилки образуется передней 1, задней 2 и двумя боковыми 3 стенками. Она может быть литой или сварной, разборной и неразборной. Передняя стенка станины является одновременно неподвижной щекой. Подвижная щека 4 шарнирно подвешена на оси 5, опирающейся на подшипники, укрепленные в боковых стенках станины. Конструктивно эта ось размещена выше загрузочного отверстия на расстоянии, составляющем 0,4–0,65 ширины выходной щели. Камера дробления щековой дробилки образуется передней стенкой, подвижной щекой и боковыми стенками. Стенки станины, образующие камеру дробления, а также подвижная щека футеруются сменными футеровочными плитами 6 из износоустойчивой стали или из закаленного чугуна.

Рис. 1.3. Щековая дробилка с верхним подвесом подвижной щеки и с вертикальным шатуном

Футеровочные плиты, защищающие неподвижную и подвижную щеки, делают рифлеными (рис. 1.4). Выступы на плите неподвижной щеки располагают против впадин на плите подвижной щеки. Это облегчает дробление кусков, так как дробящие усилия концентрируются на меньшей площади, соответствующей выступам футеровочных плит, и раздавливание частично заменяется другими видами деформации, например изгибом, сдвигом, для которых дробимые материалы имеют меньшие пределы прочности. Боковые стенки станины футеруются гладкими плитами.

В практике находят применение дробящие плиты с криволинейным продольным профилем. Схема, позволяющая сравнить дробление плоскими и криволинейными футеровочными плитами, показана на рис. 1.4.

При преобладании в материале мелких кусков, сразу проваливающихся в нижние зоны камеры дробления, применение криволинейных дробящих плит дает возможность уменьшить забивание дробилки, снизить износ футеровочных плит и повысить производительность дробилки при том же расходе энергии.

В настоящее время по сравнению с прежними конструкциями для увеличения степени дробления щековые дробилки изготовляют с увеличенной высотой камеры дробления. Эта высота примерно в 2–2,3 раза больше ширины приемного отверстия. Кроме того, футеровку неподвижной щеки в нижней части скашивают для образования в месте разгрузки параллельной зоны. Подвижная щека (см. рис. 1.3) получает движения от коленчатого (эксцентрикового) вала 7, опирающегося шейками на подшипники, укрепленные в боковых стенках станины дробилки. На эксцентрике вала 7 свободно висит вертикальный шатун 8. Нижний, висящий конец шатуна имеет гнезда, в которых помещены вкладыши 9 и 10, а в них свободно вставлены одним концом распорные плиты 11 и 12. Другими концами распорные плиты вставлены во вкладыши 13 в гнезде на подвижной щеке (левая плита, см. рис. 1.3) и 14 в гнезде на упорной детали 15 (правая плита), закрепленной на задней стенке станины. Свободно вставленные во вкладыши распорные плиты не выпадают, так как на них давит тяжелая подвижная щека, стремящаяся повернуться вокруг оси 5 и занять вертикальное положение. Это давление усиливается пружиной 16, оттягивающей при помощи тяги 17 подвижную щеку.

П

Рис.

1.4. Схема дробления криволинейной

футеровкой

Дробящее усилие в щековой дробилке с верхним подвесом вала и вертикальным шатуном передается через распорные плиты. Поэтому сухари, в которые входят концы плит, а также сами концы плит делаются сменными из материала большой твердости, чтобы противостоять большим нагрузкам и износу, тем более что смазывать эти узлы очень трудно. Заднюю распорную плиту (правую, см. рис. 1.3) используют для предохранения дробилок от поломки при попадании в камеру дробления недробимых предметов. Эта плита изготовляется с пониженной прочностью и ломается при попадании в дробилку случайных металлических предметов. После устранения причины поломки устанавливают новую распорную плиту.

Ширина выпускной щели регулируется заменой распорных плит, а у дробилок малого размера — при помощи прокладок и регулировочных клиньев, которые подтягиваются установочными болтами.

Щековые дробилки приводятся в движение от электродвигателя через клиноременную передачу чаще всего на один из маховиков. Массивность движущихся частей (подвижная щека и маховики) затрудняет запуск дробилок. В последних конструкциях щековых дробилок введен трехступенчатый запуск. Первая ступень — приведение во вращение маховика, выполняющего роль приводного шкива. Он вращается вокруг вала 7 дробилки, как вокруг оси. Вторая ступень — передача вращения валу 7 дробилки. Вращающийся приводной маховик входит в сцепление с валом дробилки с помощью фрикционной муфты. Третья ступень — приведение во вращение второго маховика, который с помощью своей фрикционной муфты сцепляется с валом дробилки.

Фрикционные муфты устанавливаются на обоих концах эксцентрикового вала. Схема устройства и принцип действия муфты видны из рис. 1.6.

Четыре ведущих (для другой муфты ведомых) диска 1 могут свободно двигаться параллельно оси вала дробилки по шлицам втулки 2, скрепленной болтами с маховиком 3. Четыре ведомых (для другой муфты ведущих) диска 4 имеют такое же свободное движение по шлицам втулки 5, жестко закрепленной на валу дробилки. Между ведущими и ведомыми дисками размещены прокладки Ферадо 6 для увеличения трения.

С

Рис.

1.6. Фрикционная муфта

После того как эксцентриковый вал тронулся, с выдержкой 20—40 с включается главный электродвигатель и дробилка запускается. При наличии микропривода с муфтой обгона фрикционные муфты на эксцентриковом валу дробилки выполняют роль предохранительного устройства. Применение микропривода позволяет запускать дробилку под завалом.

Трущиеся части дробилки смазывают жидкой и консистентной смазкой. Жидкое масло применяется для смазки подшипников коленчатого вала и головки шатуна, консистентная смазка — для подшипников подвижной щеки и сухарей в гнездах распорных плит.