- •1.Химический состав сталей 12х18н10т и 12х18н9т

- •2. Структура

- •3. Коррозионная стойкость сталей 12х18н10т и 12х18н9т

- •4. Физические свойства сталей 12х18н10т и 12х18н9т

- •5. Механические свойства сталей 12х18н10т и 12х18н9т

- •6.Технологические параметры сталей 12х18н10т и 12х18н9т

- •7.Сварка

- •8.Применение

- •Список литературы

Содержание:

Введение…………………………………………………………………………...3

1.Химический состав сталей 12Х18Н10Т и 12Х18Н9Т………………………...4

2. Структура сталей 12Х18Н10Т и 12Х18Н9Т ………………………………...4

3. Коррозионная стойкость сталей 12Х18Н10Т и 12Х18Н9Т………………….5

4.Физические свойства сталей 12Х18Н10Т и 12Х18Н9Т……………………...6

5.Механические свойства………………………………………………………...7

6. Технологические параметры сталей 12Х18Н10Т и 12Х18Н9Т……………..9

7. Сварка…………………………………………………………………………...9

8. Применение……………………………………………………………………10

Список литературы………………………………………………………………11

Введение

Нержавеющая сталь – сложнолегированная сталь, устойчивая к коррозии в атмосфере и агрессивных средах.

Нержавеющие стали, имеющие аустенитную структуру, обладают более высокой коррозионной стойкостью, лучшими технологическими свойствами по сравнению с хромистыми нержавеющими сталями, в частности лучше свариваются. Они сохраняют прочность до более высоких температур, менее склонны к росту зерна при нагреве и в то же время аустенитные стали не теряют пластичности при низких температурах. Как и хромистые, хромоникелевые стали коррозионностойки в окислительных средах. Основным элементом, повышающим потенциал железа, также является хром, поэтому его содержание должно быть >13%. Никель только дополнительно повышает коррозионную стойкость сталей. Большинство хромоникелевых нержавеющих сталей относятся к аустенитному классу: 04Х18Н10, 12Х18Н9Т, 09Х14Н16Б, 08Х10Н20Т2, 12Х18Н10Т и др. Эти стали пластичны, хорошо свариваются, обладают повышенной жаропрочностью, коррозионностойки во многих средах, имеющих среднюю активность.

В данной работе более подробно остановимся на нержавеющих сталях 12Х18Н9Т и 12Х18Н10Т.

1.Химический состав сталей 12х18н10т и 12х18н9т

Химический состав сталей 12Х18Н10Т и 12Х18Н9Т в %.

C |

Cr |

Fe |

Si |

Ni |

S |

P |

Ti |

|

0.12 |

17.0-19.0 |

основа |

0.08 |

9.0-11.0 (12X18H10T) |

8.0-9.5 (12X18H9T) |

0.02 |

0.035 |

5∙С-0.8 |

Сталь марки 12Х18Н10Т имеет отечественные аналоги такие как стали марки 08Х17Т, 12Х18Н9Т, и 08Х18Г8Н2Т. За рубежом тоже налажен выпуск подобных металлов, например в США это сталь AISI 321, в Германии 1.4541, в Польше ОН18N10Т, в Китае 0Cr18Ni10Ti, в Японии SUS321, в Италии X6CrNiTi18-11, во Франции Z10CNT18-10.

2. Структура

В зависимости от соотношения хрома и никеля обе стали могут иметь при нагреве под горячую пластическую деформацию или закалку либо чисто аустенитную, либо аустенитно-ферритную структуру. Сталь 12Х18Н9Т в силу меньшего содержания никеля в большей степени склонна к образованию двухфазной структуры. Кроме содержания основных легирующих элементов, необходимо учитывать присутствие в стали таких легирующих элементов как кремний, титан и алюминий, эффективно способствующих образованию -феррита. Образование -феррита в сталях снижает технологичность при горячей пластической деформации. При нагреве в интервале 1150-1200С и неблагоприятном соотношении феррито и аустенитообразующих элементов сталь 12Х18Н9Т может содержать до 30-40, а сталь 12Х18Н10Т до 20-25 % -феррита. Кроме названных структурных составляющих, обе стали содержат первичные карбонитриды титана, количество которых зависит от содержания в стали углерода и азота. При высокотемпературном нагреве карбонитриды титана имеют тенденцию к растворению, но даже при 1300С часть их остается нерастворенной.

При нагреве в интервале 500-600С основной выделяющейся фазой является карбид Cr23C6. При 700 °С наблюдается одновременно выпадение карбидов хрома и карбидов титана. При 800 °С основной фазой являются карбиды титана.

Стабилизация сталей 12Х18Н10Т и 12Х18Н9Т значительно уменьшает их склонность к межкристаллитной коррозии. При температурах минимальной стойкости (650°С) межкристаллитная коррозия не возникает даже после выдержки в течение 20 ч.

При

наличии в структуре сталей -феррита

последний после длительного нагрева

при 700—800 °С претерпевает распад на

аустенит с образованием

-фазы.

-фазы.

В

результате глубокого охлаждения стали

12Х18Н10Т и 12Х18Н9Т подвергаются мартенситному

превращению. При этом температура точки

Мн

находится около —196 °С, температура

точки Мк

составляет 50 °С. Таким образом, в

результате деформации при комнатной

температуре стали имеют

-превращение.

-превращение.

3. Коррозионная стойкость сталей 12х18н10т и 12х18н9т

По ГОСТ 7350—77, ГОСТ 5582—84, ГОСТ 4980—78, ГОСТ 5949—75 *, ГОСТ 18143—72, ГОСТ 9940—72 и ГОСТ 9941—72 стали 12Х18Н10Т и 12Х18Н9Т должны быть стойкими против межкристаллитной коррозии при испытании по методам AM и АМУ ГОСТ 6032—84 с продолжительностью вы-держки в контрольном растворе соответственно 15 и 8 ч (кроме ГОСТ 5582—75, ГОСТ 4986—78, ГОСТ 9940—72 и ГОСТ 9941—72 относительно стали 12Х18Н9Т). Испытания проводят после провоцирующего нагрева при 650 °С в течение 1 ч. При непрерывной работе стали устойчивы против окисления на воздухе и в атмосфере продуктов сгорания топлива при температуре до 900 °С и при работе в условиях теплосмен до 800 °С.

После испытаний в течение 100 ч в воздушной среде при различных температурах привес (Р) составляет:

![]()

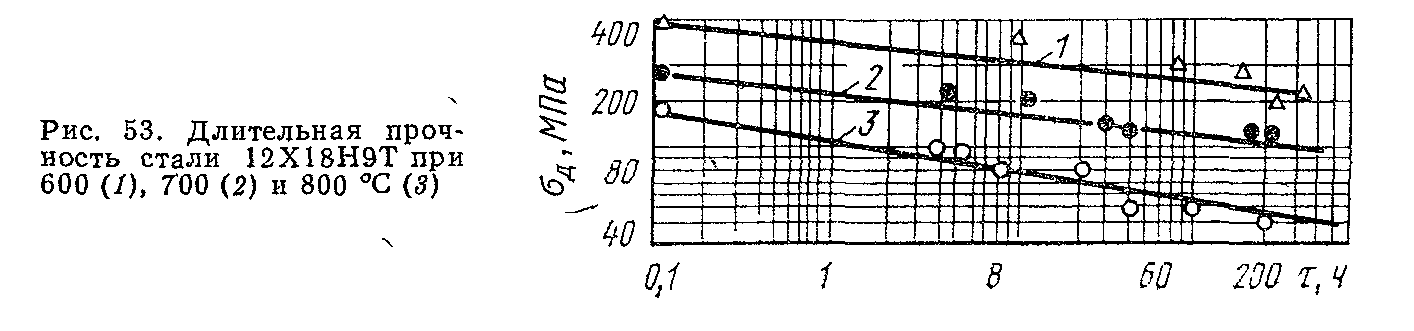

Стали 12Х18Н10Т и 12Х18Н9Т обладают достаточно высокой жаростойкостью при 600—800°С (рис. 53). При 650°С и выше наилучшая жаростойкость наблюдается при крупном зерне, что обеспечивается закалкой с температур 1040—1100°С. При более низких рабочих температурах рекомендуется применять мелкозернистый материал.