Лекция №15 Скреперные установки

План

15.1. Общие сведения.

15.2. Устройство и основные узлы.

15.3. Эксплуатация и охрана труда.

15.1. Общие сведения

С креперная

установка (рис. 15.1, а) состоит из скреперной

лебедки, скрепера, головного и хвостового

канатов и концевых и отклоняющих блоков.

Во время работы скрепер совершает

возвратно – поступательные движения.

креперная

установка (рис. 15.1, а) состоит из скреперной

лебедки, скрепера, головного и хвостового

канатов и концевых и отклоняющих блоков.

Во время работы скрепер совершает

возвратно – поступательные движения.

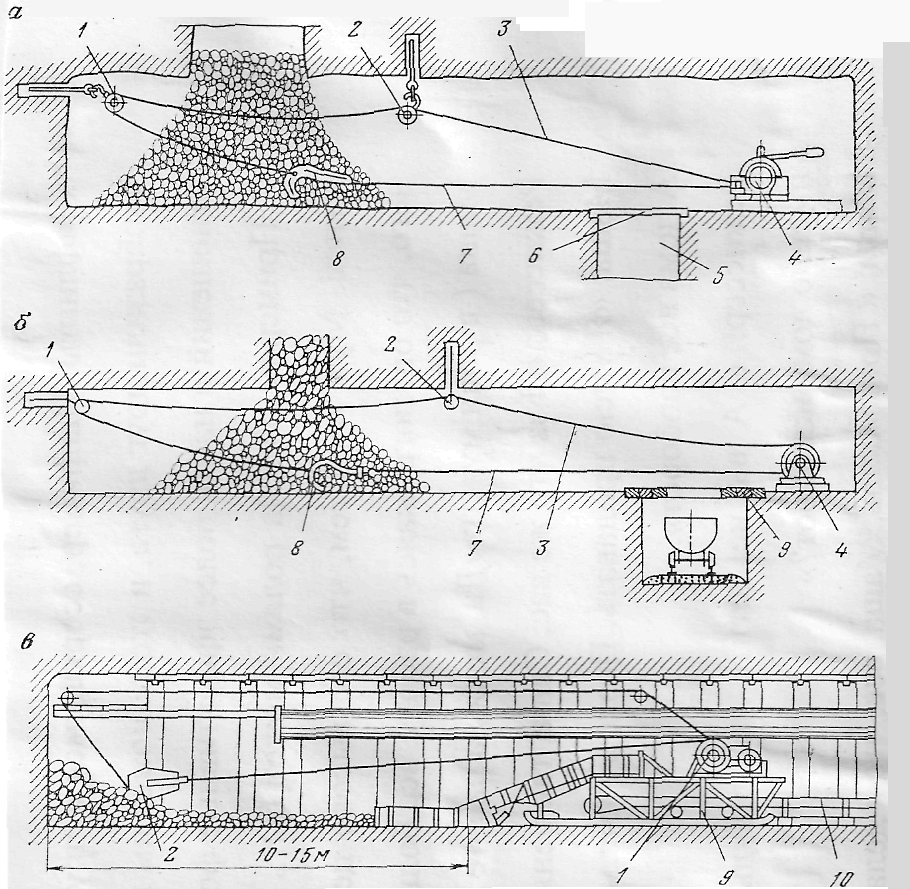

Рис. 15.1. Схемы скреперных установок: 1 — скреперная лебедка; 2 — скрепер; 3. — головной канат; 4 — хвостовой канат; 5 — концевой блок; 6 — поддерживающий блок; 7—грохотная решетка; 8 — рудоспуск; 9 — полок; 10 — конвейер.

Движение скрепера от забоя (рабочий ход) осуществляется головным канатом, на забои (холостой ход) — хвостовым канатом. При рабочем ходе скрепер, внедряясь в штабель разрыхленной горной массы самозагружается и транспортирует груз волочением по почве до места разгрузки в рудоспуск (см. рис. 15.1, а), в вагонетку через полок при горных работах (рис15.1, б), и в вагонетку или на конвейер при проведении подготовительных выработок (рис. 15.1, б).

При доставке горной массы скреперными установками обычно скреперование производят по прямой с использованием двухбарабанной скреперной лебедки (см. рис. 15.1, а—в). Скреперование под углом можно осуществлять с использованием двух скреперных установок с последовательной доставкой горной массы.

Возможна доставка горной массы одной скреперной установкой с определенной площади, например из широкой камеры, но в этом случае лебедка должна иметь три рабочих барабана, которые обеспечивают движение скрепера по определенной площади с помощью одного головного и двух хвостовых канатов (рис. 15.1, г).

Достоинствами скреперных установок являются совмещение операций по погрузке и доставке, простота конструкции, надежность работы в сложных горно-геологических условиях, возможность транспортирования крупнокусковых скальных пород и крепких руд, работы при различных углах наклона трассы, простое изменение длины доставки. Недостатки скреперных установок: малая производительность, ограниченная длина транспортирования, быстрый износ канатов, высокая энергоемкость, сложность автоматизации ее работы, значительный объем монтажно-демонтажных работ.

Производительность скреперной установки составляет в среднем 150—450 т/смену (максимальная до 800 т/смену, рациональная длина транспортирования 20—30 м, максимальная, например при добыче калийных руд, 250—300 м, угол наклона трассы скреперования 35°, максимальная крупность доставляемых кусков 800—1000 мм.

Основная область применения скреперных установок — доставка руд черных и цветных металлов и горно-химического сырья по очистному пространству скреперным штрекам или ортам, в которые руда из очистного пространства поступает под действием собственного веса. От выпускных дучек руду скреперными установками доставляют в рудоспуск или загружают в вагонетки (безлюковая погрузка). Скреперные установки на рудных шахтах используют также для подачи закладочных материалов в выработанное пространство и погрузки горной массы при проведении горизонтальных и наклонных выработок.

С появлением и широким внедрением самоходных погрузочно-транспортных машин область применения скреперных установок в рудных шахтах сужается. Их целесообразно использовать в условиях залежей небольшой мощности при обособленном их расположении и запасе блока или подэтажа до 50—100 тыс. т, а также при большом горном давлении и малоустойчивой руде, где затруднено поддержание выработок относительно большого сечения, обеспечивающего прохождение самоходных машин.

В угольных шахтах скреперные установки применяют при проведении подготовительных выработок, закладочных работах, иногда на очистных работах при отработке крутых пластов щитовым способом.