16.2. Оборудование складов полезного ископаемого и породных отвалов

Склады служат для накопления и хранения полезного ископаемого. По типу исполнения различают открытые и закрытые склады. По назначению — аварийные, оперативные и технологические.

Аварийные и оперативные склады служат для обеспечения нормальной отгрузки полезного ископаемого потребителю при нарушении его выдачи из шахты.

Технологические склады являются составной частью процесса первичной обработки полезного ископаемого перед отгрузкой потребителю. Чаще других технологические склады используют для усреднения полезного ископаемого.

Складирование полезного ископаемого связано с выполнением следующих операций: подачей груза на склад (прямой подачей), распределением груза в виде штабеля, сбором груза из штабеля в одно место для отгрузки со склада, подачей груза со склада к месту отгрузки потребителю (обратной подачей).

Для механизации

транспортных работ на складах полезного

ископаемого используют машины и

оборудование, рассмотренные в

предыдущих главах. Для прямой и обратной

подачи груза на склад и со склада

используют ленточные конвейеры,

оборудованные устройствами для разгрузки:

плужковыми сбрасывателями и

двухбарабанными разгрузочными тележками.

Для распределения полезного ископаемого

по бункерным ячейкам применяют реверсивные

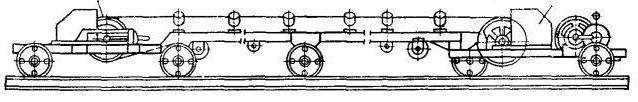

передвижные конвейеры (рис. 16.3), снабженные

двумя разгрузочными головками, приводной

1 и натяжной 2 с танциями,

смонтированными на жесткой раме,

оборудованной ходовыми катками.

Передвижка конвейера осуществляется

специальным приводом.

танциями,

смонтированными на жесткой раме,

оборудованной ходовыми катками.

Передвижка конвейера осуществляется

специальным приводом.

Рис. 16.3. Реверсивный передвижной конвейер.

Для образования и разравнивания штабелей применяют грейферы и скребковые конвейеры с верхней или нижней рабочими ветвями.

Для гравитационной загрузки склада широко используют спиральные спуски, а для загрузки конвейеров обратной подачи применяют качающиеся, вибрационные, пластинчатые и другие типы питателей.

На открытых складах широко используют мостовые и козловые грейферные краны, штабелеры, экскаваторы и роторные погрузчики, принцип действия и конструкция которых рассмотрены в соответствующих разделах курсов по горным и подъемно-транспортным машинам.

Выше отмечалось, что перевозку пустой породы в отвал на проектируемых и строящихся шахтах рекомендуется производить автомобильным, железнодорожным транспортом, гидротранспортными установками или канатно-подвесными дорогами.

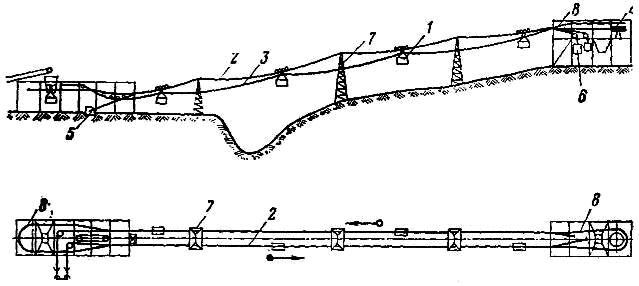

В получивших распространение двухканатных подвесных дорогах, (рис. 16.4) с кольцевым движением вагонетки 1 перемещаются по несущему канату 2 с помощью замкнутого тягового каната 3, связанного с вагонетками сцепным устройством. Тяговый канат приводится в действие приводом 4. Несущие канаты грузовой и порожняковой ветвей с одной стороны закреплены в якорях 5, а с другой — снабжены натяжными грузами 6. На линии несущие канаты поддерживаются опорами 7.

Вагонетки на концевых станциях с несущего каната переходят на жесткие рельсы 8, на которых в зависимости от назначения станции загружаются или разгружаются.

З агрузка

вагонеток, как правило, осуществляется

при их остановке на рельсовом пути, по

которому они после погрузки перемещаются

специальным толкающим устройством,

вручную или самокатом. При переходе с

жесткого рельса на несущий канат

вагонетки прицепляются к тяговому

канату

агрузка

вагонеток, как правило, осуществляется

при их остановке на рельсовом пути, по

которому они после погрузки перемещаются

специальным толкающим устройством,

вручную или самокатом. При переходе с

жесткого рельса на несущий канат

вагонетки прицепляются к тяговому

канату

Рис. 16.4. Схема двухканатной кольцевой подвесной дороги.

Разгрузка вагонеток производится непосредственно на несущем канате при взаимодействии рычага защелки кузова с аншлагом, укрепленным на несущем канате. По мере отсыпки отвала аншлаг переставляется по канату.

Отвальные канатные дороги кольцевого типа имеют производительность до 350 т/ч, скорость движения вагонеток до 2 м/с, максимальную длину до 5 км, высоту конечных опор в отдельных пролетах 100—120 м.

Эксплуатационный расчет. Исходными данными для эксплуатационного расчета двухканатной подвесной дороги кольцевого типа являются: часовая производительность дороги, длина трассы и ее профиль.

Порядок расчета может быть принят следующий.

Определяют массу груза в вагонетке по формуле:

G = Qtц/3,6 (16.1)

где: G — масса груза в вагонетке, кг;

Q — часовая производительность дороги, т/ч; tц — интервал времени между поступлениями вагонеток на линию, принимаемый от 30 до 60 с.

Стандартами предусмотрен следующий ряд вместимостей вагонеток по массе: 1 т — для двухколесных вагонеток, 2 и 3 т — для четырехколесных. Масса вагонеток соответственно равна 570, 600 и 690 кг.

Далее для нахождения наибольшего натяжения тягового каната методом обхода по точкам определяют натяжения каната в характерных точках. Сопротивления на отдельных участках трассы рассчитывают по формулам:

для грузовой ветви:

![]() (16.2)

(16.2)

для порожняковой ветви:

![]() (16.3)

(16.3)

где: Wгр, Wп — сопротивления движению на грузовой и порожняковой ветвях рассматриваемого участка, Н;

G, GQ — массы груза и вагонетки, кг;

qK — масса 1 м тягового каната, кг/м, предварительно принимают 1—2 кг/м;

ω = 0,0015÷0,002 — коэффициент сопротивления движению вагонеток по несущему канату;

L — длина участка, на котором определяют сопротивления, м;

β — средний угол наклона участка, град;

g — ускорение свободного падения, м/с2; п — число вагонеток на участке.

Число вагонеток на участке длиной L определяют по формуле:

n = L/tцv (16.4)

где: v = 1,6 ÷ 3,15 — скорость движений вагонеток, м/с.

Определив натяжение набегающей на приводной шкив ветви тягового каната, а также на сбегающей со шкива ветви, определяют мощность приводного двигателя по формуле:

![]() (16.5)

(16.5)

где: N— мощность приводного двигателя, кВт;

Sнб, Sсб — натяжения набегающей и сбегающей ветвей тягового каната, Н;

v — скорость движения тягового каната, м/с;

r = 0,80÷0,85 — к.п.д. механической передачи; Л = 1,15-5-1,2 — коэффициент запаса мощности.

Далее по максимальному натяжению подбирают соответствующий канат с запасом прочности не менее 6,5.

Несущие канаты принимают закрытой конструкции, а их диаметр определяют по эмпирической формуле:

![]() (16.6)

(16.6)

где: dн — диаметр несущего каната, мм;

с — коэффициент, учитывающий интенсивность поступления на линию вагонеток (при tц = 30÷60с с = 1,1÷1,2);

k — коэффициент, учитывающий тип вагонеток (А=1 при двухколесных вагонетках и k = 0,6 — при четырехколесных);

М — масса вагонетки с массой тягового каната длиной l=tцv, равная:

M = G+G0+qkl, кг. Запас прочности несущего каната должен быть не менее. 3.

Эксплуатация. При проектировании и эксплуатации транспортных систем складов полезного ископаемого и породных отвалов необходимо учитывать следующие требования: полное исключение ручного труда на транспортных операциях; применение автоматизированных комплексов, работающих по заданной программе без участия людей; минимальное измельчение и пылеобразование; использование для основных операций механизмов непрерывного действия; ограничение высоты штабеля применительно к свойствам полезного ископаемого. Обычно высоту штабеля полезных ископаемых, не склонных к самовозгоранию, принимают до 10 м, склонных к самовозгоранию — до 5 м.

Многие пустые породы, особенно сопутствующие угольным пластам и сланцам, имеют склонность к самовозгоранию. Вследствие горения пород внутри коноидальных отвалов могут скопиться газы и вызвать взрыв отвала.

По существующим нормам вокруг отвалов отводится защитная зона шириной не менее 100 м при высоте отвала до 60 м, не менее 150 м при высоте отвала 60—80 м и не менее 200 м при больших высотах отвалов.

Для хвостовых частей отвала удаление промышленных зданий должно быть не менее 20 м. Для вновь закладываемых отвалов нормами предусмотрено: удаление отвала от жилых зданий не менее 500 м, от промышленных зданий, не связанных с эксплуатацией отвала, — не менее 200 м, удаление от объектов, не связанных с постоянным пребыванием людей, — не менее 100 м.

Отвалы должны размещаться с подветренной стороны от жилых, лечебно-профилактических и культурно-бытовых зданий, а также стволов.

Горящие породные отвалы необходимо тушить. Самовозгорание породных отвалов можно предупредить применением следующих мероприятий: дроблением пород до крупности 50 мм, а также послойным складированием породы и уплотнением, периодическим смывом мелких фракций с верхней части с целью заиливания нижней пористой части отвала.