- •5.1. Мідь та її сплави

- •5.2. Алюміній та його сплави

- •548 OC розчинність міді зросте до 5,7 %. Надлишок міді зо-

- •5.3. Магній і його сплави

- •5.4. Титан та його сплави

- •5.5. Антифрикційні сплави

- •5.6. Тугоплавкі метали та їх сплави

- •5.7. Сплави з пам’яттю форми

- •5.8. Композиційні матеріали

- •5.9. Аморфні металічні сплави

- •5.10. Сплави космічної технології

- •5.11. Порошкові матеріали

- •5.12. Корозія металів і методи боротьби з нею

Розділ V. КОЛЬОРОВІ МЕТАЛИ

Кольорові метали знайшли широке застосуван- ня в техніці завдяки своїм особливим властивостям. Хоча тре- ба відмітити, що в порівнянні з чорними металами їх засто- сування значно менше. Це обумовлене тим, що кольорові метали дорогі та дефіцитні. Одних металів дуже мало в над- рах землі, (мідь), інших (алюміній) — багато, але їх вироб- ництво дуже дороге.

Найбільш широко в техніці застосовуються мідь та її спла-

ви, алюміній та його сплави, магній та ін.

5.1. Мідь та її сплави

Мідь — пластичний метал червонуватого кольору. Вона, як золото і срібло, в надрах землі зустрічається в самородках. Але незважаючи на те, що в земній корі її небагато (0,01 %), мідь не розсіяний метал і концентрується в рудах.

Густина міді 8,9 г/см3, температура плавлення 1083 oC ,

комірка ГЦК, поліморфні перетворення відсутні. Твердість

міді 85 — 115 НВ.

За властивостями мідь близька до срібла і золота. На повітрі вона майже не окислюється, має високу пластичність, електро- і теплопровідність. Тому майже половина міді вико- ристовується в електрорадіотехніці для виготовлення провід- ників — монтажного і обмоточного дроту, струмонесучих деталей приладів та апаратів тощо.

Електропровідність міді дуже залежить від домішок. Навіть незначний вміст домішок різко зменшує електроп- ровідність міді. Якщо в мідь внести метал з більшою про- відністю (наприклад, срібло), то електропровідність змен- шиться. Тому мідь, яка використовується для виготовлення провідників, повинна бути надзвичайно чистою. Очищають її шляхом електролізу. Тому чисту мідь називають електролі- тичною.

Шкідливими домішками в міді є вісмут, свинець, сірка і кисень.

Вісмут і свинець з міддю утворюють легкоплавкі евтек-

тики, які розташовуються по границях зерен і спричинюють

70

руйнування при обробці тиском в гарячому стані. Допускаєть-

ся в міді вісмуту до 0,002 %, а свинцю до 0,005 %.

Сірка і кисень знижують пластичність міді. Крім того, кисень при певних умовах може привести до «водневої хво- роби» міді. Кисень з’єднується з міддю, утворюючи оксид міді, який зосереджується на границях зерен. Якщо з такої міді виготовити деталь, яка буде працювати в нагрітому стані та присутності водню, то водень проникає на границю зерен і взаємодіє з оксидом міді, утворюючи пари води, які створю- ють тиск, достатній для розтріскування поверхні деталі.

Мідь високої чистоти позначають МОО (99,99 %), МО

(99,95 %), технічної — М1, М2, МЗ, М4 (99,9; 99,7; 99,5; 99 %).

Властивості міді значною мірою залежать від поперед- ньої обробки деформуванням, теплом (відпалена) тощо. Про- те, в усіх випадках мідь має малу міцність. Тому в техніці частіше використовують не мідь, а її сплави — латунь і брон- зу.

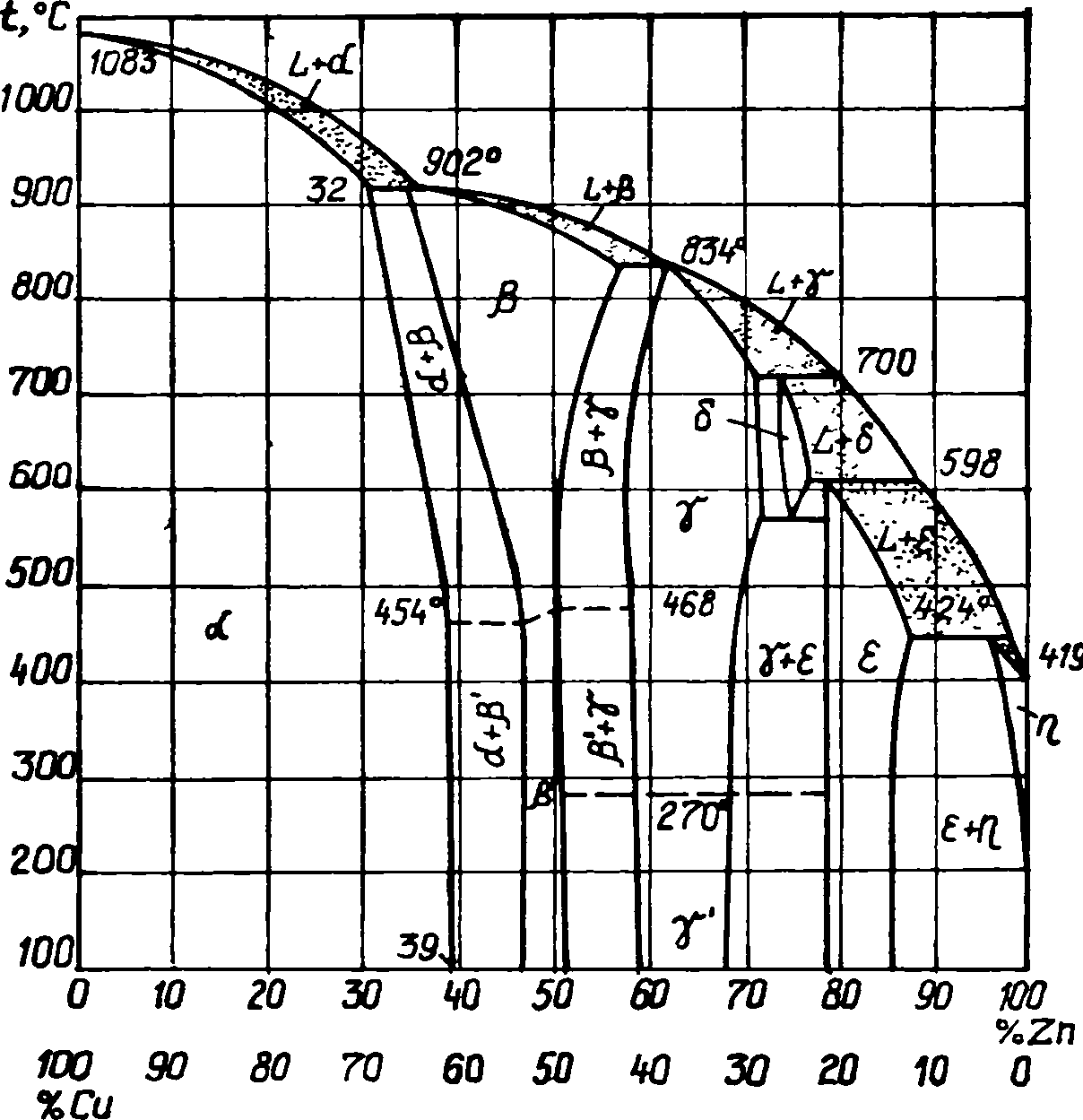

Латунь — це сплав міді з цинком. В системі мідь-цинк

(рис. 26) утворюється 6 фаз: , , , , , .

Рис. 26.

Практичне значення мають латуні з вмістом цинку 42 —

43 %. При такому вмісту цинку досягається найбільша плас-

тичність та міцність (рис. 27).

71

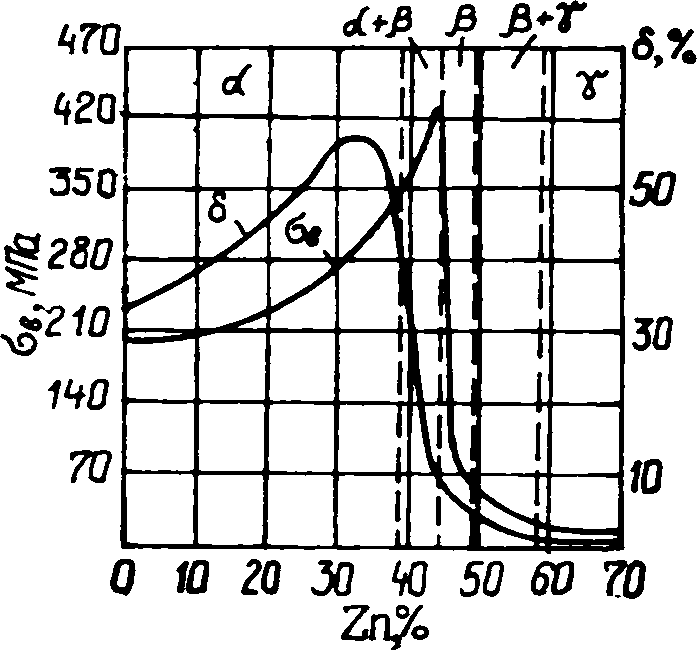

Рис. 27.

При вмісті цинку до 39 % латуні однофазні, до 46 % —

двофазні.

З рисунка видно, що із збільшенням цинку спочатку міцність і пластичність ростуть (до 30 % цинку). Далі плас- тичність зменшується, а міцність продовжує рости, але до

45 % цинку. Потім і вона різко падає. Це обумовлене появою

(при 39 % цинку) — -фази.

Вироби з однофазної латуні (гільзи для снарядів, проклад-

ки тощо) виготовляють методом глибокої штамповки з лис- тового матеріалу. Вони відрізняються високою корозіостійк- істю у воді та сухій парі. При збільшенні вмісту цинку змен- шується вартість латуні, покращується міцність, однак, різко зменшується корозіостійкість. Вилежування деформованої латуні у вологому середовищі (особливо при наявності аміа- ку) приводить до руйнування виробів (сезонне розтріскуван- ня).

Двохфазні латуні добре оброблюються тиском при тем-

пературі 700 oC , коли структура стає однофазною ( ). Такі

латуні мають хороші ливарні властивості. Із двохфазних ла-

туней виготовляють дрібні деталі — гайки, втулки, штуцери,

трійники тощо.

Легуючі елементи (олово, алюміній, марганець, залізо,

кремній) змінюють структуру та властивості латуней.

За технологічними ознаками латуні, як і всі сплави коль- орових металів, розділяються на ливарні та деформовані. Ливарні латуні використовуються для виготовлення фасон- них відливок. Деформовані латуні виготовляють у вигляді простих латуней, наприклад Л90 (томпак), Л80 (напівтомпак)

72

та складних латуней ЛАЖ60-1-1, ЛС63-3 та ін. Маркують прості латуні буквою Л та цифрами, які показують вміст міді у відсотках: Л96, Л70 тощо.

Бронзи — це сплави міді з оловом, алюмінієм, кремнієм, марганцем, свинцем, берилієм тощо. В залежності від введе- ного елементу бронзи називають олов’яними, алюмінієвими і т.д.

Маркуються бронзи буквами Бр і буквами, якими позна- чаються елементи, що входять до неї. Після букв стоять циф- ри, які у відсотках показують кількість цих елементів. На- приклад, марка БрОЦС5-5-5 означає, що бронза вміщує оло- ва, свинцю і цинку по 5 %.

Олов’яні бронзи — використовувались ще в давні часи (бронзовий вік) для виготовлення предметів праці та побуту. Пізніше із них відливали гармати, дзвони тощо.

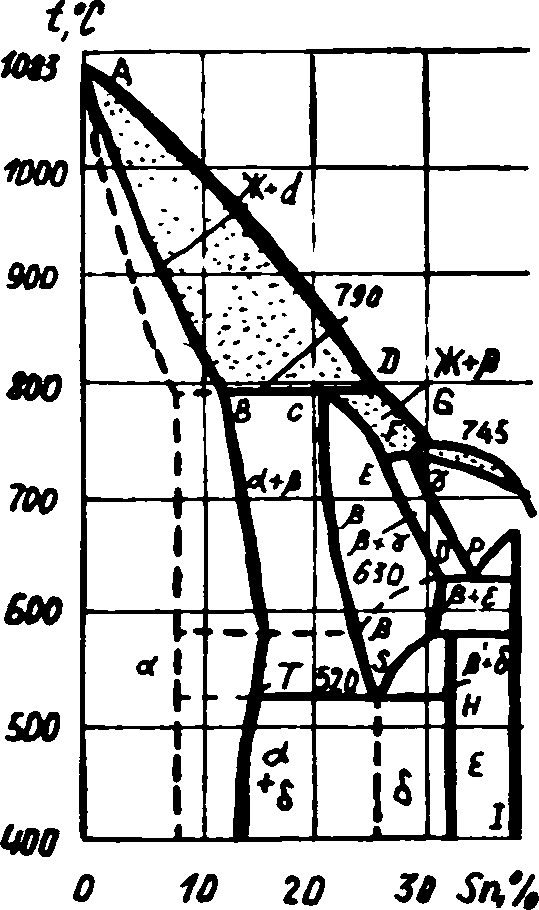

Діаграма мідь-олово показана на рис. 28.

Рис. 28.

Структура олов’яних бронз унаслідок ліквації не завжди відповідає діаграмі. Так, при вмісту олова 10 — 12 % повин- на бути однофазна -структура. Але в реальних умовах охо- лодження вона двохфазна . Відновити однофазність можна деформацією та відпалом.

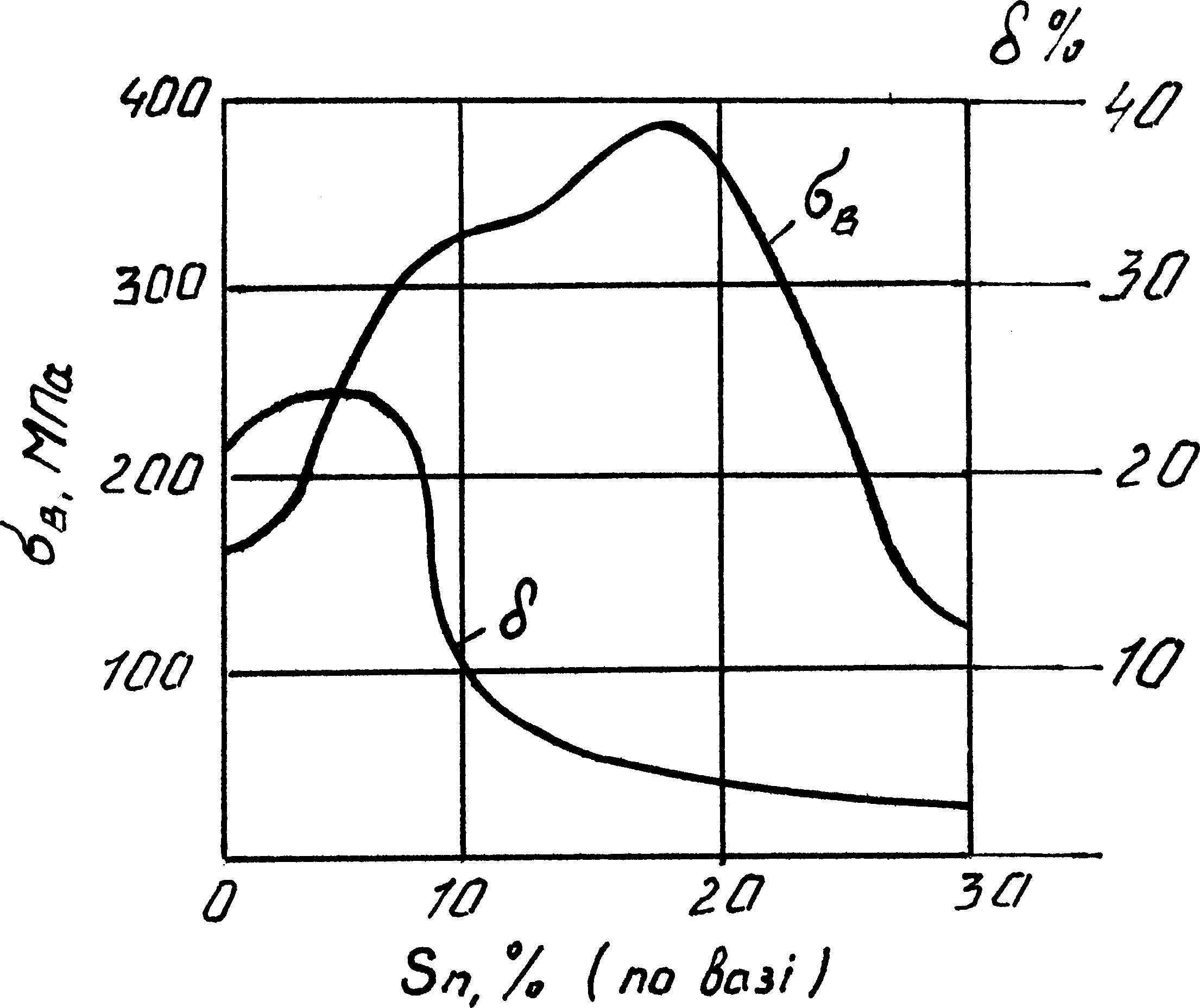

Залежність властивостей олов’янистої бронзи від вмісту олова показана на рис. 29.

73

Рис. 29.

З рисунка видно, що вже при 5 — 6 % олова пластичність бронз різко падає. Міцність же росте аж до 25 % олова, а потім швидко зменшується. Це треба мати на увазі при викорис- танні олов’янистих бронз. Олов’янисті бронзи підлягають термічній обробці. Так, деформовані бронзи для підвищення

пластичності відпалюють при 700 — 750 oC (з наступним

швидким охолодженням), а відливки для зняття внутрішніх напруг відпалюють при 550 oC .

Олов’янисті бронзи з вмістом олова біля 10 % мають ви- сокі антифрикційні якості, тому їх широко використовують для виготовлення підшипників ковзання. Крім того, з олов’я- нистих бронз виготовляють парову та водяну арматуру, фа- сонні відливки тощо.

Для здешевлення в олов’янисті бронзи додають 5 — 10 %

цинку. Він розчиняється в міді і суттєво не змінює структуру.

Для кращої оброблюваності в бронзу добавляють 3 —

5 % свинцю, що спричинює подрібнення стружки.

Фосфор вводять в бронзу для її розкислення.

Однак олово дефіцитний елемент, тому олов’яниста брон-

за, навіть з добавками інших елементів, дорога.

Більш дешевою і з непоганими технологічними та меха-

нічними властивостями є алюмінієва бронза.

При нормальній температурі в міді може розчинятись біля

9 % алюмінію і утворити однофазний -твердий розчин. Тому на практиці використовуються алюмінієві бронзи з вмістом алюмінію 9 — 11 %. Бронзи, які мають більше 10 % алюмі-

нію, гартують з нагріванням до 900 oC . Після гартування ут-

74

ворюється орієнтована структура з голками, подібними до мартенсітних у сталі. Це спричинює зростання міцності та твердості бронзи, однак, падає пластичність.

Алюмінієві бронзи часто легують залізом, нікелем, мар- ганцем тощо. Це покращує механічні властивості алюмініє- вих бронз.

Із алюмінієвих бронз виготовляють зубчаті колеса, саль- ники, деталі турбін, електропровідні пружини тощо. Вони добре працюють в умовах зносу, підвищеного тиску і навіть підвищених температурах. Бронзи з вмістом заліза є найбільш міцними. Поєднання міцності, високої хімічної стійкості та антифрикційних властивостей робить їх цінними матеріала- ми для виготовлення різних втулок, сідел клапанів, шесте- рень, тобто відповідальних деталей.

Марганцеві бронзи мають порівняно невисокі механічні властивості, але добре протистоять корозії.

Свинцеві бронзи відрізняються високою корозіостійкі-

стю і теплопровідністю (в чотири рази більшою, ніж у олов-

’яних бронз). Застосовуються для високонавантажених підшипників з великим питомим навантаженням.

Берилієві бронзи після термообробки мають високі ме- ханічні властивості — велику межу пружності, хорошу коро- зіостійкість та теплостійкість.

Берилієву бронзу використовують в приладобудуванні для виготовлення відповідальних пружин, мембран тощо. Крім того, вона є іскронебезпечною, тому з неї виготовляють елек- тричні контакти та ударний інструмент, яким можна працю- вати у вибухонебезпечних середовищах. Однак, її викорис- тання обмежується дороговизною берилію.

Кремнієві бронзи використовують замість дорогих бери- лієвих. Їх властивості дещо нижчі, ніж у берилієвих, але вищі ніж у олов’янистих.

Із кремнієвих бронз виготовляють відповідальні деталі, які працюють у важких умовах температури і тертя. Із них виготовляють полоси, прутки, втулки, клапани, плоскі та кру- глі пружини.

Особливі властивості мають міднонікелеві сплави — ку- ніали, нейзильбери, мельхіори, копелі, манганіни, констан- тани та ін.

75

Куніали (мідь — нікель — алюміній) використовують для виготовлення деталей підвищеної міцності, пружин та інших електротехнічних виробів.

Нейзильбери (мідь — нікель — цинк) мають колір близь- кий до срібла. Вони добре протистоять атмосферній корозії. Їх використовують в приладобудуванні та при виробництві годинників.

Мельхіори (мідь — нікель та незначна кількість добавки заліза і марганцю) дуже корозієстійкі, навіть у морській воді. Їх використовують для виготовлення теплообмінних апаратів, ювелірних виробів тощо.

Копелі (мідь — нікель (43 %) — марганець (0,5 %)) — спеціальний термоелектричний сплав для виготовлення тер- мопар.

Манганін (мідь — нікель (3 %) — марганець (12 %)) — спеціальний сплав з високим питомим електричним опором. Використовується для виготовлення електронагрівальних еле- ментів.

Константани (мідь — нікель (40 %) — марганець (1,5 %)) — застосовуються для виготовлення електронагрі- вальних елементів.