- •Вансович к.А.

- •Часть 1

- •1. Требования, предъявляемые к строительным конструкциям

- •2. Расчет конструкций по предельным состояниям

- •3. Нагрузки и воздействия.

- •4. Стальные конструкции

- •6. Сортамент строительных сталей.

- •6.1. Сталь листовая.

- •6.2. Профильная сталь.

- •6.4. Гнутые профили.

- •7. Сварные соединения строительных конструкций.

- •7.1. Технология сварки.

- •7.2. Типы сварных швов и соединений.

- •Расчет сварных соединений.

- •7.3.1. Расчет стыковых швов при действии осевой нагрузки.

- •7.3.2. Расчет угловых швов при действии осевой силы.

- •Расчет угловых швов при прикреплении уголков.

- •7.3.4. Расчет угловых швов при действии изгибающего момента и поперечной силы.

- •8. Расчет магистральных трубопроводов на прочность.

- •8.1. Нагрузки и воздействия, принимаемые при расчете трубопроводов.

- •8.1.1. Постоянные нагрузки на магистральный трубопровод.

- •Временные длительные нагрузки и воздействия.

- •8.1.3. Кратковременные нагрузки.

- •Особые нагрузки.

- •8.2.1. Определение напряжений в стенке трубопровода.

- •8.2.2. Выбор толщины стенки магистрального трубопровода.

- •8.2.3. Проверка прочности трубопровода.

- •9.1. Деформации в прямых стержнях при растяжении – сжатии.

- •9.2. Сопротивление грунта продольным перемещениям трубы.

- •9.3. Определение продольного перемещения свободного конца трубы на участке подземного трубопровода.

- •9.3.1. Определение продольных перемещений подземного трубопровода при отсутствии участка предельного равновесия грунта.

- •9.4. Определение перемещений в месте выхода подземного участка трубопровода на поверхность.

- •9.4.1. Определение продольных перемещений трубопровода в месте его сопряжения с компенсатором.

- •10. Расчет компенсатора на жесткость и прочность.

- •10.1. Метод определения податливости конструкции.

- •10.2. Определение податливости и жесткости п-образного компенсатора.

- •10.3. Расчет на прочность п-образного компенсатора.

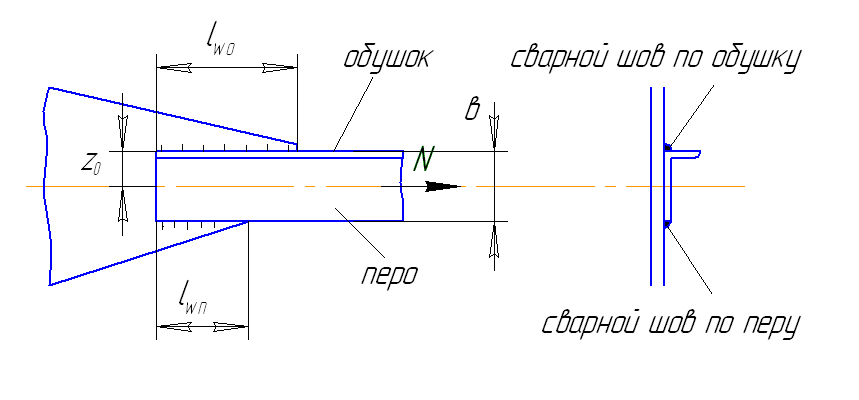

Расчет угловых швов при прикреплении уголков.

При расчете прикрепления уголков угловыми сварными швами необходимо учитывать, что усилие, прикладываемое к уголку, действует вдоль его центральной несимметричной оси и при приварке уголка к фасонке распределяется между швами, выполненными по обушку и по перу уголка (рисунок 18).

Рисунок 18. Прикрепление уголка угловыми швами.

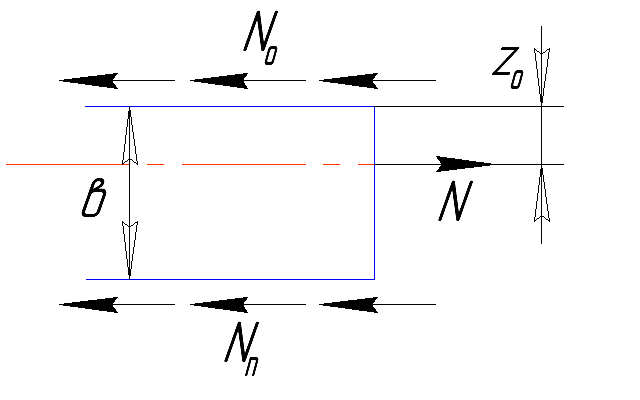

Усилие

,

приложенное к уголку вдоль центральной

оси распределяется обратно пропорционально

расстоянию от сварных швов до оси

элемента. Если обозначить отношение

расстояния

![]() к ширине

полочки

к ширине

полочки

![]() через

через

![]() ,

то усилия, воспринимаемые сварными

швами на обушке

,

то усилия, воспринимаемые сварными

швами на обушке

![]() и пере уголка

и пере уголка

![]() ,

будут определяться из условия статического

равновесия (рисунок 19)

,

будут определяться из условия статического

равновесия (рисунок 19)

![]() ;

;

![]() ;

;

![]() ;

(7.6)

;

(7.6)

![]() ;

;

![]() ;

;

![]() (7.7)

(7.7)

Рисунок 19. Схема расчета усилий в сварных швах уголка.

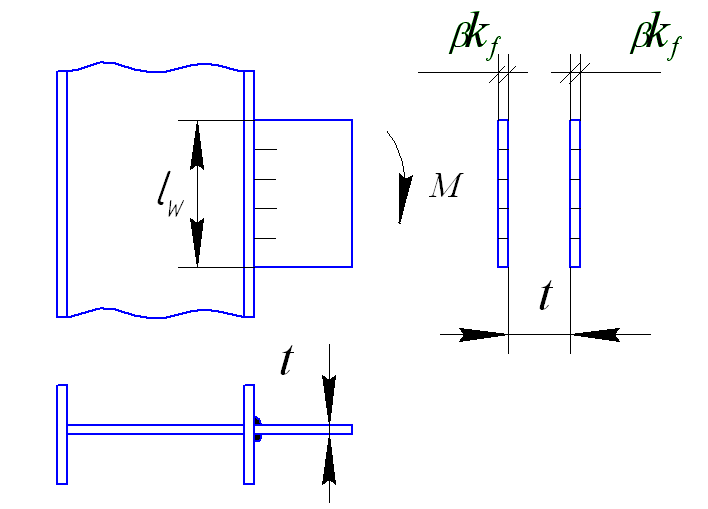

7.3.4. Расчет угловых швов при действии изгибающего момента и поперечной силы.

При действии изгибающего момента М в плоскости, перпендикулярной к плоскости расположения швов (рисунок 20) расчет сварных швов выполняется по двум сечениям по формуле

![]() ,

(7.8)

,

(7.8)

где

![]() – момент сопротивления для угловых

швов.

– момент сопротивления для угловых

швов.

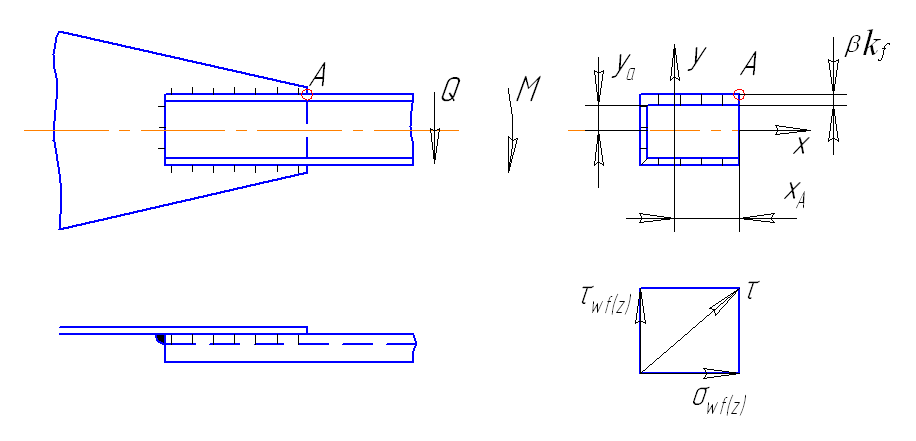

При действии изгибающего момента М в плоскости, совпадающей с плоскостью расположения шва (рисунок 21) расчет прочности шва проводится по формуле

![]() ,

(7.9)

,

(7.9)

где

![]() –

моменты инерции расчетных сечений

конфигурации сварных швов в плоскости

действующего момента относительно

главных осей;

–

моменты инерции расчетных сечений

конфигурации сварных швов в плоскости

действующего момента относительно

главных осей;

![]() – координаты

точки, наиболее удаленной от центра

тяжести расчетного сечения.

– координаты

точки, наиболее удаленной от центра

тяжести расчетного сечения.

Рисунок 20. Изгибающий момент в плоскости перпендикулярной к плоскости расположения сварных швов.

При совместном

действии изгибающего момента

![]() и поперечной силы

и поперечной силы

![]() (рисунок 21) угловые швы рассчитываются

по касательным напряжениям

,

равным векторной сумме напряжений,

возникающих от действия момента и силы

(рисунок 21) угловые швы рассчитываются

по касательным напряжениям

,

равным векторной сумме напряжений,

возникающих от действия момента и силы

Рисунок 21. Изгибающий момент и поперечная сила в плоскости

расположения сварного шва.

![]() .

(7.10)

.

(7.10)

Напряжения от поперечной силы вычисляются по формуле

![]() (7.11)

(7.11)

где

![]() –

общая длина сварных швов.

–

общая длина сварных швов.

8. Расчет магистральных трубопроводов на прочность.

Важнейший задачей

расчета магистрального трубопровода

является обеспечение его надежности.

В строительных нормах (СНиП 2.05.06-85

«Магистральные трубопроводы») содержатся

требования по оптимальным соотношениям

предела текучести

т

к пределу

прочности

![]() ,

максимальной ударной вязкости

,

максимальной ударной вязкости

![]() оптимальному относительному удлинению

при разрыве

.

оптимальному относительному удлинению

при разрыве

.

Выполнение требований СНиП 2.05.06-85 позволяет предотвратить хрупкое разрушение магистрального трубопровода в процессе его эксплуатации.

Повышенные требование при проектировании трубопроводов предъявляются к сварочным материалам и технологии сварки, они должны обеспечивать равнопрочность сварных стыков основному материалу.

Магистральный

трубопровод рассчитывают по методу

предельных состояний – рассматривается

такое напряженное состояние, характеризуемое

величиной

![]() ,

при котором его дальнейшая эксплуатация

становится невозможной. Первое предельное

состояние магистрального трубопровода

наступает при его разрушении под

действием внутреннего давления.

Характеристикой несущей способности

магистрального трубопровода в этом

случае является расчетное сопротивление

,

при котором его дальнейшая эксплуатация

становится невозможной. Первое предельное

состояние магистрального трубопровода

наступает при его разрушении под

действием внутреннего давления.

Характеристикой несущей способности

магистрального трубопровода в этом

случае является расчетное сопротивление

![]() ,

которое

назначается по пределу прочности металла

трубы

,

которое

назначается по пределу прочности металла

трубы

![]() .

(8.1)

.

(8.1)

Второе предельное

состояние наступает, когда в стенке

трубопровода появляются пластические

деформации. В этом случае расчетное

сопротивление

![]() назначается

по пределу текучести материала

т

назначается

по пределу текучести материала

т

![]() .

(8.2)

.

(8.2)

Для обеспечения надежной работы магистрального трубопровода при определении расчетного сопротивления вводят ряд коэффициентов отражающих вероятностный характер различных факторов, влияющих на несущую способность магистрального трубопровода

![]() (7.3)

(7.3)

![]() ,

(7.4)

,

(7.4)

где

![]() - нормативные

сопротивления растяжению (сжатию)

металла трубы;

- нормативные

сопротивления растяжению (сжатию)

металла трубы;

![]() – коэффициент

условий работы магистрального

трубопровода;

– коэффициент

условий работы магистрального

трубопровода;

![]() – коэффициент

надежности по материалу;

– коэффициент

надежности по материалу;

![]() – коэффициент

надежности по назначению трубопровода.

– коэффициент

надежности по назначению трубопровода.

Нормативные

сопротивления металла трубы и сварных

соединений

![]() и

и

![]() следует принимать равными соответственно

минимальным значениям временного

сопротивления и предела текучести,

принимаемым по государственным стандартам

и техническим условиям на трубы.

следует принимать равными соответственно

минимальным значениям временного

сопротивления и предела текучести,

принимаемым по государственным стандартам

и техническим условиям на трубы.

Коэффициент условий работы трубопровода m показывает возможное несоответствие принятой расчетной схемы реальной конструкции, а также отражает влияние последствий разрушения магистрального трубопровода на здоровье людей и стоимость выплаты ремонтно-восстановительных работ.

Коэффициент условий работы трубопровода при его расчете на прочность, устойчивость и деформативность принимается по таблице 1 СНиП 2.05.06-85 в зависимости от категории трубопровода и его участка. Категория участка магистрального трубопровода принимается по таблицам 2,3 в зависимости от назначения участка трубопровода.

В зависимости от указанных факторов установлены три значения коэффициента условий работы m:

=0,9 – для обычной линейной части магистрального трубопровода (категории участков III –IV);

=0,75 – для переходов магистрального трубопровода через водные преграды, железнодорожные и автомобильные дороги, трудно проходимые болота; для участков примыкающих к компрессорным станциям, узлам пуска и приема очистных устройств (категории участков I – II).

=0,6 – для наиболее ответственных участков: трубопроводов внутри зданий, в пределах территорий компрессорных, газораспределительных и нефтеперекачивающих станций, станций подземного хранения газа; для переходов нефтепроводов диаметром 1020 мм и более через водные преграды (категория участка В).

Коэффициент

надежности по материалу

![]() отражает: возможное уменьшение предела

прочности

металла по сравнению с нормативным

значением; возможность уменьшения

толщины стенки трубы по сравнению с

номинальным значением; надежность

конструкции трубы (зависит от технологии

производства, т.е. способа изготовления,

уровня контроля сварных соединений и

основного металла); пластичность свойств

трубных сталей. Таким образом, коэффициент

отражает, как качество металла трубы,

так и уровень технологического обеспечения

трубного производства. Коэффициент

надежности по материалу принимается

по таблицам 9, 10 СНиП 2.05.06-85.

отражает: возможное уменьшение предела

прочности

металла по сравнению с нормативным

значением; возможность уменьшения

толщины стенки трубы по сравнению с

номинальным значением; надежность

конструкции трубы (зависит от технологии

производства, т.е. способа изготовления,

уровня контроля сварных соединений и

основного металла); пластичность свойств

трубных сталей. Таким образом, коэффициент

отражает, как качество металла трубы,

так и уровень технологического обеспечения

трубного производства. Коэффициент

надежности по материалу принимается

по таблицам 9, 10 СНиП 2.05.06-85.

Коэффициент надежности по назначению трубопровода впервые был введен в 1975 г. в связи с увеличением диаметра сооружаемых магистральных трубопроводов и увеличением рабочего давления продукта. Коэффициент принимается по таблице 11 СНиП 2.05.06-85.

Коэффициент надежности учитывает следующие эксплуатационные факторы:

с увеличением диаметра трубы возрастает поверхность контакта с грунтом; поэтому при деформациях грунта магистральный трубопровод большого диаметра находятся в более тяжелых условиях;

с увеличением диаметра трубы резко возрастает её изгибная жесткость, поэтому при укладке может не обеспечиваться опирание трубы на дно траншеи по всей длине. В связи с этим возможно возникновение дополнительных изгибных напряжений;

с увеличением диаметра возрастает металлоемкость трубопровода, общая длина сварных стыков и объем наплавленного металла, поэтому вероятность возникновения технологических дефектов повышается;

с увеличением внутреннего давления продукта и диаметра магистрального трубопровода возрастает пропускная способность системы, отказ которой может привести к большим экономическим потерям.