- •1. Резьбы. Резьбовые соединения. Общие сведения

- •Р ис. 3. Получение конической поверхности на токарном станке

- •2. Расшифровка резьб

- •Монтажный инструмент

- •Затяжка резьбовых соединений

- •Предотвращение самоотвинчивания

- •Удаление поврежденного крепежа

- •Восстановление резьбы

- •Резьбонарезающий инструмент

- •А что если…

- •Варианты задания: резьбы. Крепежные детали. Соединения

- •Изображение гайки

- •Изображение болта

- •Изображение шпильки

- •Изображение винта

- •Продолжение таблицы 16

- •Обозначение крепежных деталей

- •Построение шестигранника

- •Сверленое и нарезанное отверстия под шпильку

- •Изображение Резьбы

- •Соединения болтом и шпилькой. Упрощенные изображения

- •Соединение трубное

- •Правила нанесения обозначений шероховатости поверхностей на чертежах

- •Тверской государственный технический университет

- •Резьбовые соединения

Резьбонарезающий инструмент

Резьба наружная нарезается на стержнях, а внутренняя в отверстиях. Отверстия неответственного назначения с параметром шероховатости до Rа=3,2 мкм и диаметром до 40 мм рекомендуется выполнять только сверлением. Более точно отверстия обрабатываются зенкерованием, разверткой, расстачиванием.

Сверло – осевой режущий инструмент предназначенный для образования отверстий в сплошном материале и для увеличения диаметра (рассверловка ) имеющихся отверстий.

Наибольшее распространение получили спиральные сверла, выпускаемые (ГОСТ 886-77, ГОСТ 4010-77, ГОСТ 10902-77) диаметром от 0,3 до 20 мм (шаг 0,05 мм до диаметра 10 мм и шаг 0,1 мм при диаметрах более 10 мм). Диаметр сверла D соответствует расстоянию между ленточками противоположных зубьев.

У нас принята следующая маркировка сверл в зависимости от диаметра:

диаметр менее 2 мм – маркировка не наносится;

диаметр от 2 до 3 мм – наносится диаметр и марка стали;

диаметр более 3 мм – наносится товарный знак изготовителя, диаметр, марка стали, класс точности сверла.

На импортных сверлах, как правило, проставляется диаметр, торговый знак производителя, марка стали: HSS – High Speed Steel – быстрорежущая сталь, HSS-Co – быстрорежущая сталь с присадками кобальта.

О сновные

части сверла (рис. 63): режущая, колибрующая

или направляющая и хвостовая. Режущие

кромки сверла расположены под углом 2φ

(угол при вершине). С увеличением угла

при вершине сверла уменьшается активная

длина режущей кромки и увеличивается

толщина срезаемого слоя металла, при

этом увеличиваются силы, действующие

на единицу длины режущей кромки, что

вызывает повышенное изнашивание сверла.

сновные

части сверла (рис. 63): режущая, колибрующая

или направляющая и хвостовая. Режущие

кромки сверла расположены под углом 2φ

(угол при вершине). С увеличением угла

при вершине сверла уменьшается активная

длина режущей кромки и увеличивается

толщина срезаемого слоя металла, при

этом увеличиваются силы, действующие

на единицу длины режущей кромки, что

вызывает повышенное изнашивание сверла.

Рис. 63. Сверло, основные части: lраб – рабочая, lр – режущая, lк – калибрующая

Экспериментальным путем определены углы сверл для различных материалов (таблица 6).

Таблица 6. Углы сверл при вершине (2)

Материал детали |

Угол 2 |

Сталь конструкционная и инструментальная |

116…120˚ |

Сталь коррозионно-стойкая, высокопрочная |

125…150˚ |

Чугун средней твердости, бронза твердая |

90..100˚ |

Чугун твердый |

120…125˚ |

Медь |

125˚ |

Латунь, алюминиевые сплавы |

130…140˚ |

Для уменьшения разбивки и для предотвращения возможного защемления сверла в просверливаемом отверстии, диаметр сверла в направлении от режущей части к присоединительной вдоль всей рабочей части несколько уменьшается. Уменьшение диаметра принято называть обратной конусностью и определять разностью диаметров на расстоянии 100 мм длины рабочей части.

У стандартных сверл длина рабочей части рассчитана на многократные переточки. Минимальная длина рабочей части сверла определяется условием, чтобы срезаемая стружка на протяжении всего процесса сверления могла беспрепятственно выходить из канавок рабочей части. Это условие выполняется, если при полном погружении сверла в высверливаемое отверстие верхняя часть канавок на длине, не меньшей диаметра сверла, остается над наружной поверхностью обрабатываемой детали.

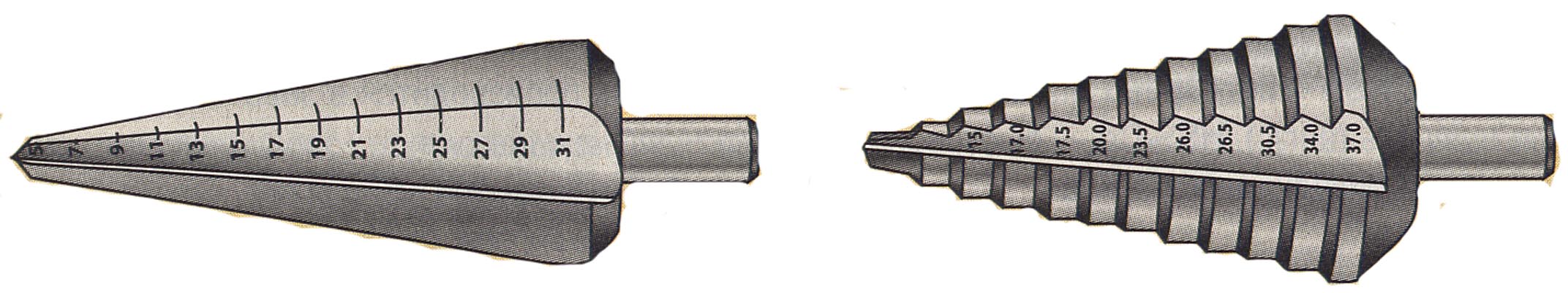

И з

других видов сверл наиболее интересными

являются конусные (рис. 64) и ступенчатые

(рис. 65). Эти сверла предназначены только

для создания отверстий в тонком листовом

материале. Конусное сверло (рис. 64)

позволяет сверлить конические отверстия

диаметром от 5 до 31 мм. При сверлении

необходимо постоянно контролировать

диаметр просверленного отверстия.

з

других видов сверл наиболее интересными

являются конусные (рис. 64) и ступенчатые

(рис. 65). Эти сверла предназначены только

для создания отверстий в тонком листовом

материале. Конусное сверло (рис. 64)

позволяет сверлить конические отверстия

диаметром от 5 до 31 мм. При сверлении

необходимо постоянно контролировать

диаметр просверленного отверстия.

Рис. 64. Конусное сверло Рис. 65. Ступенчатое сверло

для отверстий от 5 до 31 мм для отверстий от 5 до 37 мм

При помощи ступенчатого сверла (рис. 55) сверлятся цилиндрические отверстия только диаметром соответствующей «ступеньки».

Сверла конусные и ступенчатые довольно дорогие, при их использовании необходимо соблюдать рекомендуемый скоростной режим, иначе возможно быстрое притупление режущих кромок.

Более точные отверстия необходимы, например, при использовании беззазорных болтовых соединений, когда болт рассчитывается по напряжениям среза и смятия. Точные отверстия получают после обработки их сверлом, зенкером и разверткой.

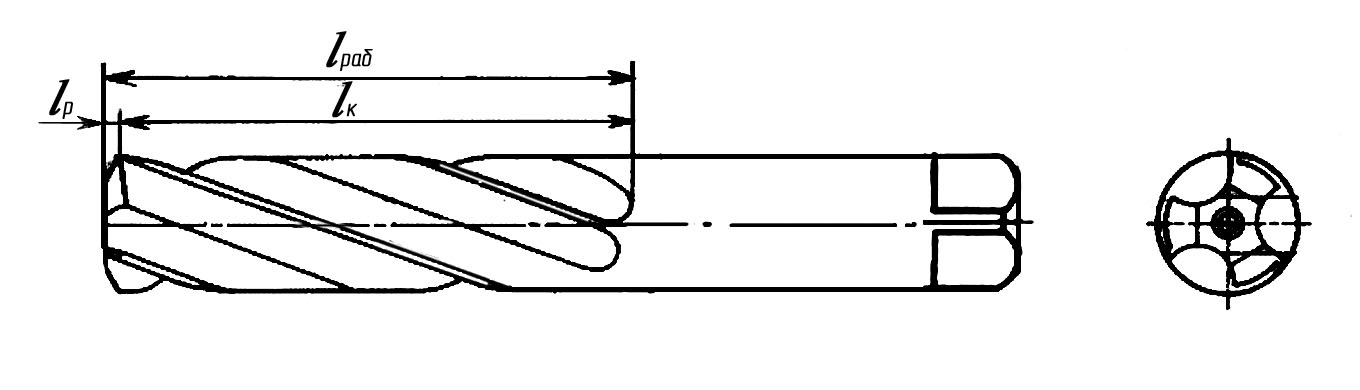

Зенкер (рис. 66) – осевой режущий инструмент, предназначенный для повышения точности формы отверстия, полученного после сверления, литья, ковки, штамповки. Точность отверстия после обработки его зенкером может соответствовать 10, 11, 12 квалитетам и обеспечивать параметр шероховатости Rz= 20…40 мкм.

Рис. 66. Зенкер, основные части: lраб – рабочая, lр – режущая,

lк – калибрующая

Для облегчения процесса резания на колибрующей части зенкера делают обратную конусность в пределах 0,04…0,10 мм на 100 мм длины.

Стандартные зенкеры имеют от трех до восьми зубьев (у сверла два). Наиболее часто встречающиеся зенкеры с тремя винтовыми зубьями, смещенными на 120˚ друг относительно друга. Наличие трех зубьев обеспечивает самоцентрирование зенкера и получение после зенкерования отверстий более правильной цилиндрической формы и с более точными размерами диаметра, чем это достигается двухзубыми сверлами. Зенкеры часто используются для обработки отверстий перед развертыванием.

Р азвертка

(рис. 67) – осевой режущий инструмент,

предназначенный для повышения точности

формы и размеров отверстия и снижения

шероховатости поверхности. Есть развертки

для предварительной и окончательной

обработки отверстий с полями допуска

по 6…9 квалитетам и с параметром

шероховатости Rа=1,25…0,32

мкм. Развертки применяют после зенкерования

или растачивания.

азвертка

(рис. 67) – осевой режущий инструмент,

предназначенный для повышения точности

формы и размеров отверстия и снижения

шероховатости поверхности. Есть развертки

для предварительной и окончательной

обработки отверстий с полями допуска

по 6…9 квалитетам и с параметром

шероховатости Rа=1,25…0,32

мкм. Развертки применяют после зенкерования

или растачивания.

Рис. 67. Развертка, основные части: lраб – рабочая, lр – режущая,

lк – калибрующая

Число зубьев у разверток больше чем у зенкеров, в зависимости от диаметра развертки их может быть от 6 до 14. большинство разверток изготавливаются с прямыми зубьями.

Применяются развертки с неравномерным шагом, что улучшает качество обработанных отверстий (снижается шероховатость поверхности, уменьшается их гранность).

В тех случаях, когда развертки предназначены для обработки отверстий с продольными канавками или отверстий прерывающихся по длине, развертки делают с винтовым зубом. Направление винтовых зубьев обратно направлению резания для предупреждения от самозатягивания и заедания развертки (условно это можно представить так: в отверстии – правая резьба, а у винта – левая).

Есть развертки для обработки конических отверстий (конусность от 1:30 до 1:50), первоначально отверстия цилиндрические.

Резьбу нарезают самыми различными инструментами, наиболее распространенными являются метчики (внутренняя резьба) и плашки (или лерки) для наружной резьбы.

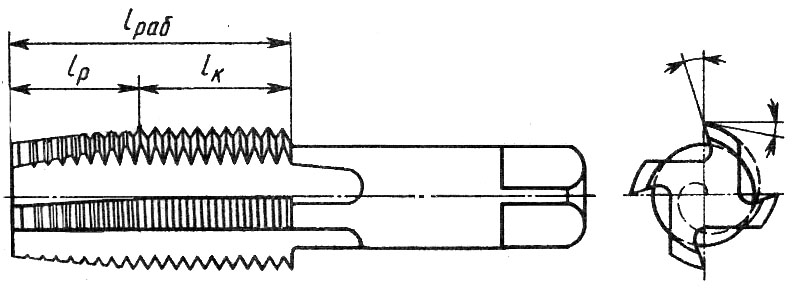

О сновные

части метчика показаны на рис. 68. Режущая

(заходная, заборная) часть, производит

основную работу при нарезании. Калибрующая

(напрвляющая) часть дорезает резьбу и

направляет метчик в отверстие. Хвостовик

метчика имеет присоединительный квадрат.

На метчике имеется несколько (обычно

три-четыре) режущих гребенчатых профиля,

которые образуются разделением сплошной

резьбовой поверхности продольными

канавками.

сновные

части метчика показаны на рис. 68. Режущая

(заходная, заборная) часть, производит

основную работу при нарезании. Калибрующая

(напрвляющая) часть дорезает резьбу и

направляет метчик в отверстие. Хвостовик

метчика имеет присоединительный квадрат.

На метчике имеется несколько (обычно

три-четыре) режущих гребенчатых профиля,

которые образуются разделением сплошной

резьбовой поверхности продольными

канавками.

Рис. 68. Метчик, основные части: lраб – рабочая, lр – режущая,

lк – калибрующая

Резьбу нарезают в два или три приема комплектами метчиков. Комплект из трех метчиков (рис. 69) используют при работе с высокопрочными сталями, имеющими повышенную твердость. Метчики черновой, средний и чистовой можно различить по рискам. У чернового метчика (одна риска) более длинная заходная часть (4…9 витков), у чистового (три риски) наиболее короткая (1…3 витка). У среднего метчика (две риски) длина заходной части средняя.

Комплект из двух метчиков (рис. 70) применяют при нарезании резьбы в мягких сталях.

Минимальное расстояние между днищем глухого отверстия и витками резьбы с полным профилем определяется длиной заборного конуса метчиков. У чистовых метчиков длина заборного конуса в среднем (0,3…0,4)d. Для нарезания резьбы в глухих отверстиях используют и метчики с притупленными концами.

Применяются метчики и резьбовыдавливающие «трехгранные» по аналогии с резьбовыдавливающим винтом (рис. 17) и «четырехгранные» для отверстий большего диаметра.

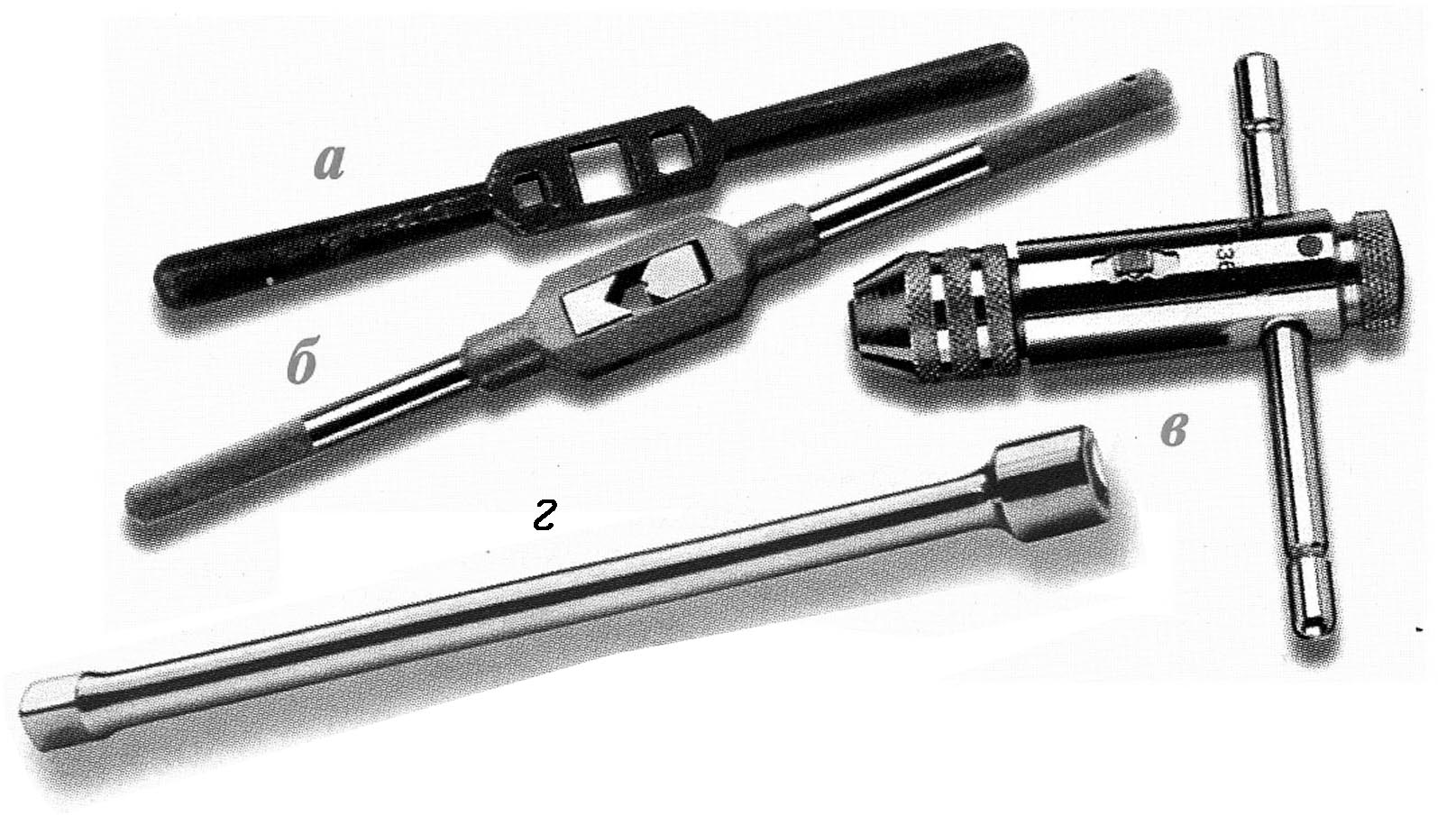

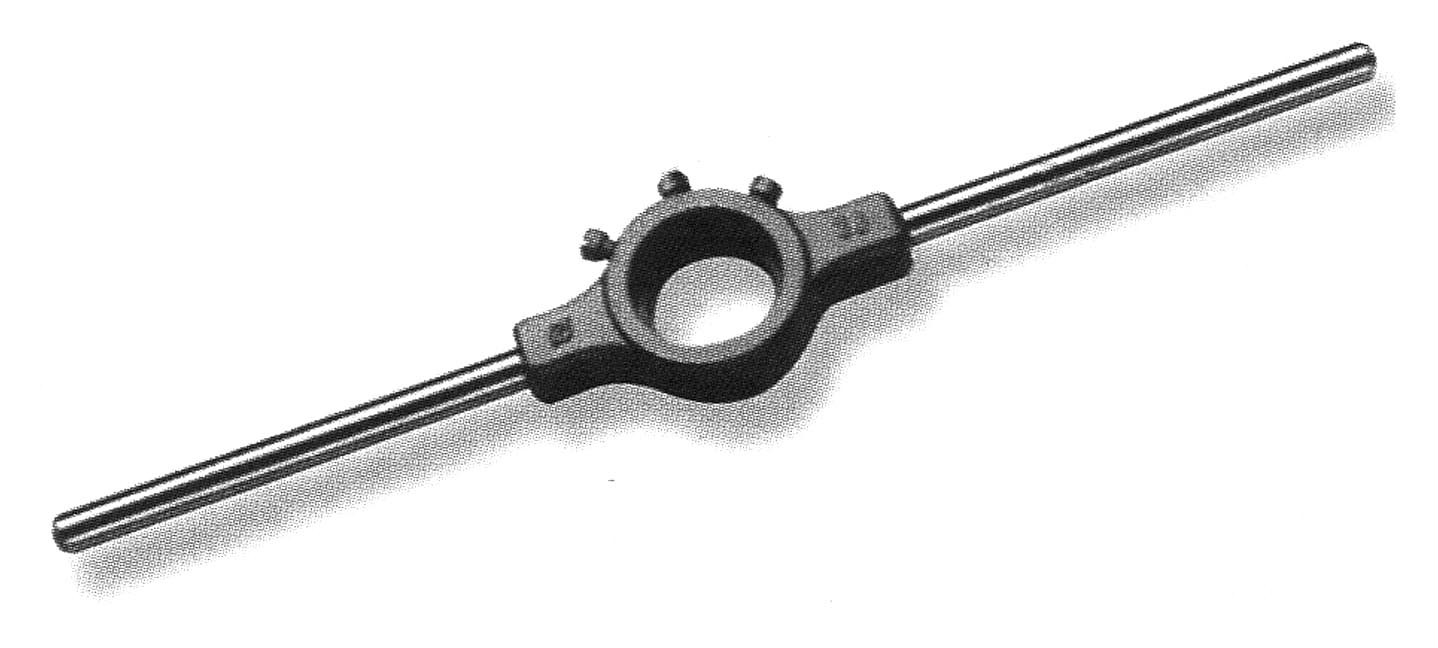

Для вращения метчиков (рис. 71) используются воротки (приводы) нерегулируемый (а), регулируемый (б) и с храповым механизмом (трещоткой) (в). У регулируемого воротка ручки имеют резьбу. Вороток с храповым механизмом имеет цанговый зажим. Для нарезания резьбы в труднодоступных местах используются удлинители (рис. 71г).

Рис. 69. Комплект

из трех метчиков для твердых металлов

Рис. 70. Комплект из двух метчиков для

мягких металлов

Рис. 71. Воротки (приводы): нерегулируемый (а), регулируемый (б), с храповым механизмом и цанговым зажимом (в), удлинитель для работы с метчиком в труднодоступных местах (г)

Д ля

нарезания резьбы на стержнях часто

применяют плашки (рис. 72). Режущие

гребенчатые профили у плашки образуются

разделением сплошной резьбовой

поверхности отверстиями (от 3 до 5).

Заходные части резьбы плашки с двух

сторон, это фаски захватывающие 1,5…2

витка резьбы. На цилиндрической

поверхности плашки есть 3 или 4 углубления

(под углами 120˚ или 90˚) для фиксирующих

стопорных винтов. На торцах плашки

маркируется номинал нарезаемой резьбы

и другие сведения.

ля

нарезания резьбы на стержнях часто

применяют плашки (рис. 72). Режущие

гребенчатые профили у плашки образуются

разделением сплошной резьбовой

поверхности отверстиями (от 3 до 5).

Заходные части резьбы плашки с двух

сторон, это фаски захватывающие 1,5…2

витка резьбы. На цилиндрической

поверхности плашки есть 3 или 4 углубления

(под углами 120˚ или 90˚) для фиксирующих

стопорных винтов. На торцах плашки

маркируется номинал нарезаемой резьбы

и другие сведения.

Разрезная плашка (рис. 72б) имеет боковую прорезь шириной 0,5…1,5 мм, которая позволяет упруго деформировать плашку при износе, уменьшая диаметр на 0,1..0,25 мм. Для продления срока службы плашки (рис. 72а), как правило, имеют на цилиндрической поверхности канавку, по которой плашка разрезается и используется уже как разрезная. При использовании разрезных плашек резьба получается хуже.

Резьбонарезной инструмент изготавливают из легированных и быстрорежущих сталей, твердость поверхности 63…66 HRC. Переточки он не подлежит.

Нарезание резьбы метчиками. Для получения качественной резьбы, в первую очередь, следует определиться с диаметром сверла. При большем диаметре профиль резьбы будет не полным, при меньшем – возникает опасность заклинивания и поломки метчика. В процессе нарезания резьбы происходит не только снятие стружки, но частично и смятие металла. У твердых и хрупких материалов диаметр отверстия при нарезании резьбы изменяется меньше (нет вспучивания резьбы), чем у мягких и вязких материалов. В последнем случае, чтобы метчик не заклинил и не сломался, отверстие сверлят несколько больше чем внутренний диаметр резьбы (D1).

Черновой метчик закрепляют в воротке, смазывают маслом и устанавливают по оси отверстия. Нажимая рукой на центр воротка, осторожно поворачивают его, пока метчик не врежется на несколько витков и не займет устойчивое положение. Далее вращаем вороток обычным способом, наблюдая, чтобы метчик не перекосился. Через каждые один-два оборота метчик поворачивают на четверть, пол-оборота назад для обламывания стружки и предотвращения заклинивания метчика. С ростом сопротивления вращению метчика лучше его вывернуть, очистить его и резьбу и вновь смазать маслом. Метчик необходимо полностью вывертывать и очищать канавки от стружки при нарезании резьбы в глубоких глухих отверстиях в мягких металлах (медь, бронза, алюминий и др.).

Средний и чистовой метчики сначала ввертывают в резьбу вручную и только после этого начинают проворачивать его воротком.

При неумелой работе или при затуплении метчик может в отверстии заклинить и сломаться. Удаление сломанного метчика часто задача достаточно сложная. Если конец сломанного метчика выступает из отверстия, то можно попытаться вывернуть его плоскогубцами. Извлечение облегчается, если в отверстие залить керосин. Если выступающей части нет, можно в канавки метчика просунуть вдвое согнутую стальную проволоку и попытаться вывернуть метчик. Иногда удается сломанный метчик разломать на куски и извлечь по частям. Если позволяет деталь, то можно отжечь метчик, нагревая его газопламенной горелкой докрасна и затем, давая медленно остыть. Отожженный метчик высверливается. Если метчик остался в алюминиевой детали, то можно к нему приварить пруток для выворачивания, так как алюминий и сталь не свариваются.

Нарезание резьбы плашками. Стержень закрепляют в тисках, на торце стержня для обеспечения врезания плашки делают фаску.

П лашку

закрепляют в плашкодержателе (клуппе)

(рис. 73), устанавливают на стержень и

вращают с легким нажимом до создания

одной – двух ниток. Для лучшего врезания

стержень сначала не смазывают. После

достижения правильного положения

плашки, стержень смазывают, делают один

– два оборота, а затем пол-оборота назад

для ломки стружки. При нарезании резьбы

на стальных деталях рекомендуется

смазка маслом или олифой, для алюминия

– керосин, для меди – скипидар.

лашку

закрепляют в плашкодержателе (клуппе)

(рис. 73), устанавливают на стержень и

вращают с легким нажимом до создания

одной – двух ниток. Для лучшего врезания

стержень сначала не смазывают. После

достижения правильного положения

плашки, стержень смазывают, делают один

– два оборота, а затем пол-оборота назад

для ломки стружки. При нарезании резьбы

на стальных деталях рекомендуется

смазка маслом или олифой, для алюминия

– керосин, для меди – скипидар.

Рис. 73. Плашкодержатель (клупп)

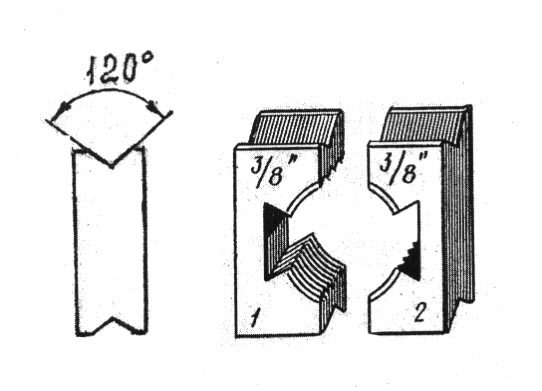

При нарезании резьб на трубах используются раздвижные призматические плашки (рис. 74), состоящие из двух половинок, на которых указана резьба и номера (1, 2) для правильной установки плашек в клуппе (рис. 75).

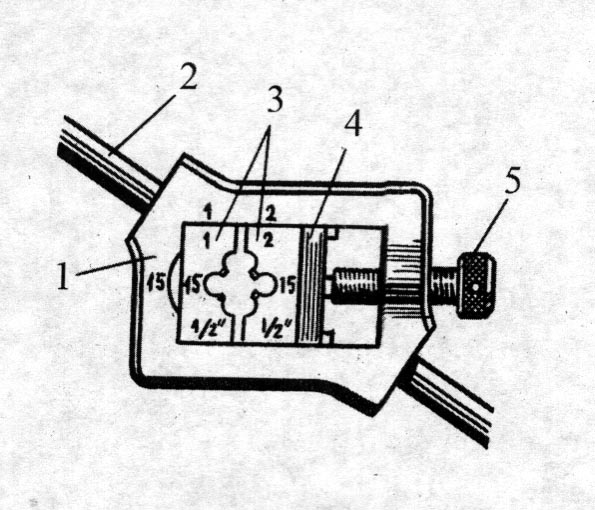

К лупп

имеет две рукоятки 2, в гнезда рамки 1

вставляются полуплашки 3, которые

фиксируются пазами по выступам в рамке

1 и винтом 5 при помощи сухаря 4. Полуплашки

устанавливаются в рамке 1 в соответствии

с их номерами 1 и 2 .

лупп

имеет две рукоятки 2, в гнезда рамки 1

вставляются полуплашки 3, которые

фиксируются пазами по выступам в рамке

1 и винтом 5 при помощи сухаря 4. Полуплашки

устанавливаются в рамке 1 в соответствии

с их номерами 1 и 2 .

Рис. 74. Разрезная призматическая плашка

Рис. 75. Клупп (плашкодержатель): 1- рамка, 2- рукоятка, 3 – полуплашки, 4 – сухарь, 5 – винт