- •1. Резьбы. Резьбовые соединения. Общие сведения

- •Р ис. 3. Получение конической поверхности на токарном станке

- •2. Расшифровка резьб

- •Монтажный инструмент

- •Затяжка резьбовых соединений

- •Предотвращение самоотвинчивания

- •Удаление поврежденного крепежа

- •Восстановление резьбы

- •Резьбонарезающий инструмент

- •А что если…

- •Варианты задания: резьбы. Крепежные детали. Соединения

- •Изображение гайки

- •Изображение болта

- •Изображение шпильки

- •Изображение винта

- •Продолжение таблицы 16

- •Обозначение крепежных деталей

- •Построение шестигранника

- •Сверленое и нарезанное отверстия под шпильку

- •Изображение Резьбы

- •Соединения болтом и шпилькой. Упрощенные изображения

- •Соединение трубное

- •Правила нанесения обозначений шероховатости поверхностей на чертежах

- •Тверской государственный технический университет

- •Резьбовые соединения

Затяжка резьбовых соединений

Времена, когда считалось, что резьбовое соединение необходимо «хорошо» затянуть, уже прошли. У всех машин, механизмов, как правило, регламентируется затяжка всех резьбовых соединений.

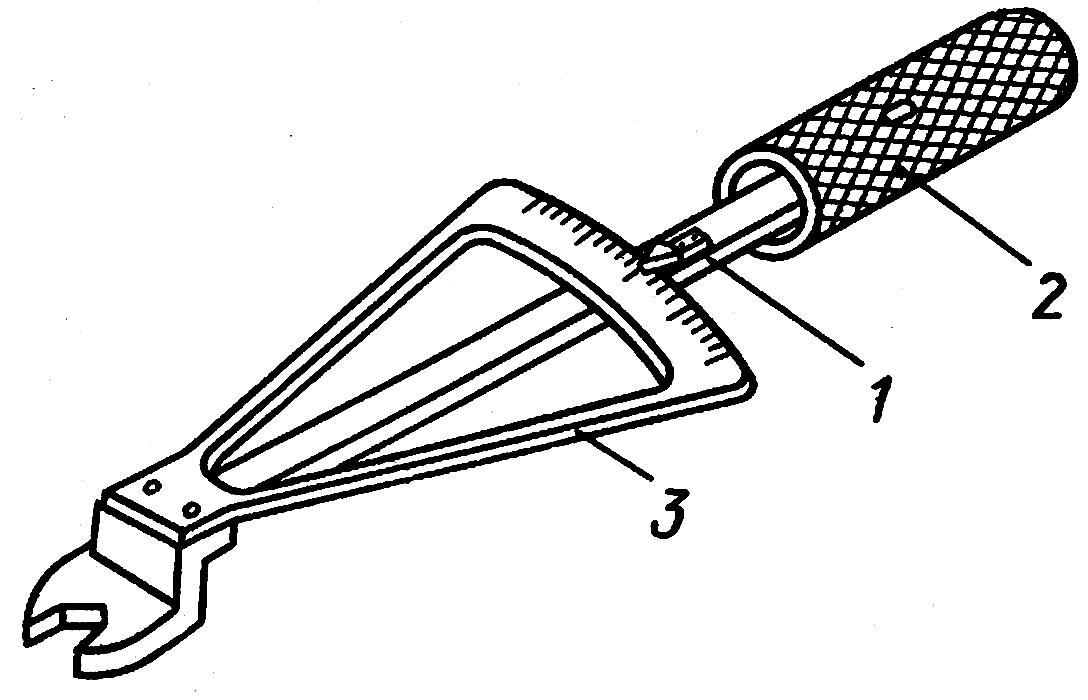

Момент затяжки контролируется динамометрическими ключами. Простейший динамометрический ключ показан на рис. 47. На пластине 1 закреплена стрелка, пластина 3 со шкалой. Изгиб пластины 1 пропорционален крутящему моменту, приложенному к крепежу.

Рис. 47. Динамометрический ключ: 1 – упругая пластина со стрелкой,

2 – ручка, 3 – пластина со шкалой

Современные динамометрические ключи часто внешне не отличаются от ключей с храповыми механизмами (рис. 32). Здесь также есть храповой механизм, а на вращающейся ручке – риска, на корпусе ключа – шкала. Вращением ручки устанавливается требуемый момент затяжки, при достижении которого срабатывает храповой механизм (трещотка). Вращение ручки изменяет жесткость пружины собачки храповика.

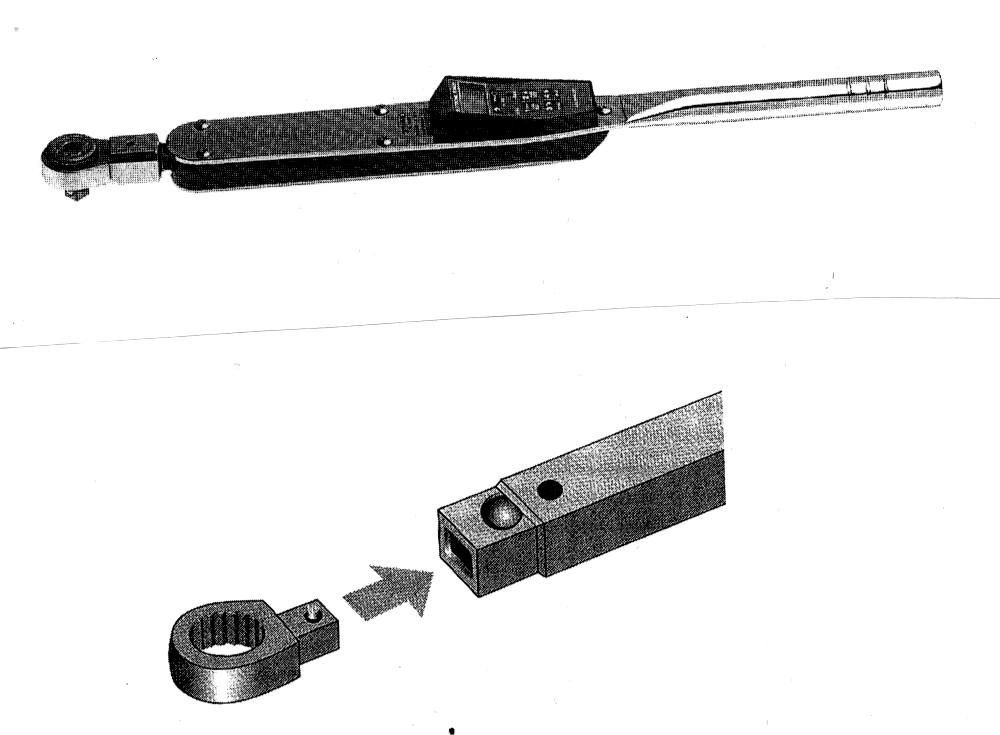

Начали применяться и электронные ключи (рис. 48). Ключи имеют реверсивную трещотку с замером крутящего момента практически во всех известных единицах измерения. Ключ имеет стандартный интерфейс (соединение) с персональным компьютером (ПК, РС), память на 400 измерений (показаний), оптический (светодиод) и акустический сигналы достижения требуемого момента затяжки крепежа, сменные вставки (см. рис. 48 внизу).

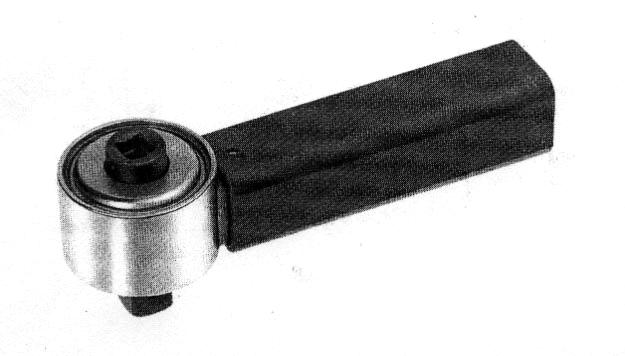

Интересен ключ, представленный на рис. 49. Незначительная длина рычага объясняется тем, что ключ имеет встроенную планетарную передачу (редуктор). Прикладываемый к ключу крутящий момент может быть увеличен от 4 до 20 раз.

Р

ис.

48. Электронный ключ

ис.

48. Электронный ключ

Рис. 49. Ключ с планетарной передачей

Общий порядок затяжки групповых резьбовых соединений известен давно – по расходящейся спирали от середины к краям в несколько обходов. Ослабление затяжки в обратном направлении. Однако, в ответственных резьбовых соединениях этого недостаточно.

Рассмотрим затяжку крепежа головки блока цилиндров двигателя внутреннего сгорания. Давление в камере сгорания бензинового двигателя порядка 55 кгс/см2, а в дизеле 80 кгс/см2. При диаметре цилиндра 80 мм усилие составит, соответственно для бензинового двигателя и дизеля, 2760 и 4020 кгс. И это не все, при скорости 80 км/ч частота вращения коленчатого вала порядка 3000 мин-1. Для четырехтактного двигателя рабочий ход (вспышка в камере сгорания) происходит каждые два оборота или 1500 раз в минуту (25 раз в с.). Здесь уже только «спиралью» не обойтись.

Производители автомобилей устанавливают каждый свои «формулы затяжки» крепежа головок блоков цилиндров. Рассмотрим некоторые из них:

80/100/160 – Chevrolet Corvette ZR1, первый обход 80, второй – 100, третий – 160 Н·м;

47/+130˚/+30˚ – Chevrolet Lumina APV, первый обход 47 Н·м, второй – доворот на 130˚, третий – доворот на 30˚;

61/88/88/+90˚ – Chryster Concorde, моменты при обходах 61, 88, 88 Н·м при четвертом обходе доворот на 90˚;

40/+90˚/lö/-360˚/40/+90˚/+90˚ – Ford Contour, здесь «lö» означает выдержку определенное время, «-360˚» – отворот на один оборот;

60/lö/20/+100˚/+100˚/+100˚ – Peugeot 406.

Для замера углов поворота (могут быть: 93˚, 95˚, 107˚, 123˚ и т.д.) применяются специальные ключи, называемые по аналогии с микроскопами градоскопами (Cradoskop).

Затянули крепеж как положено «по формуле», а что будет в эксплуатации. Здесь момент затяжки, часто из-за усадки прокладки между головкой и цилиндром, ослабевает. После определенного пробега крепеж подтягивали, при чугунных головках – на горячем двигателе, при головках из алюминиевых сплавов – на холодном.

В дальнейшем придумали такой прием, называемый «Cracking Back» или «Back Off » (буквально, преобразованная или выключенная прокладка). Суть приема заключалась в последовательной затяжке и ослаблении крепежа по определенной технологии. Процедура должна была выполняться достаточно точно, так как при ослаблении очередного болта (гайки) его «соседи» могут испытать неожиданно высокие разрывные усилия.

В настоящее время находят все большее применение специальные безусадочные прокладки, а затяжка крепежа производится почти до предела текучести (σт ) материала болтов (шпилек).

А почему собственно уделяется такое внимание крепежу головок. Дело в том, что при ослабленном прижатии головки к блоку цилиндров возможно прогорание прокладки, прорыв отработавших газов в систему охлаждения и попадание охлаждающей жидкости в цилиндры.

Прогар прокладки обычно проявляется перегревом двигателя, появлением пузырьков в расширительном бачке системы охлаждения.