- •1 Общие положения

- •2 Требования к проекту

- •3 Состав курсового проекта

- •4. Методические указания к выполнению разделов расчетно-пояснительной записки

- •4.1 Введение

- •4.2 Перечень и описание оборудования

- •4.3 Разработка технологической схемы монтажа оборудования

- •4.4 Выбор системы эксплуатации оборудования

- •4.4.1 Расчёт основных показателей, необходимых для планирования ремонтов и обслуживания горных машин

- •4.4.2. Расчёт ремонтного цикла

- •4.5. Разработка графика планово-предупредительных ремонтов

- •4.6. Определение штата ремонтных мастерских

- •- Прочие (бригады контрольного осмотра и т.Д.)-7.

- •4.7. Расчет площади ремонтных мастерских

- •4.8. Техническое обслуживание

- •От гарантированной вероятности Рв

- •4.9. Ремонт узла машины

- •4.9.1 Составление схемы и последовательности разборки узла машины

- •4.9.2 Дефектация изношенных деталей

- •4.9.3 Восстановление наплавкой изношенных деталей

- •4.9.4 Разработка технологического маршрута механической обработки детали после восстановления

- •4.9.5 Определение режимов резания и основного времени

- •4.10 Смазка нефтегазопромысловых машин и оборудования

- •4.10.1 Расчет расхода смазочных материалов

- •Карта смазки станков-качалок.

- •4.10.2. Организация смазочного хозяйства

- •4.11 Безопасность жизнедеятельности

- •4.12 Заключение

- •5 Порядок защиты проекта

- •Библиографический список

- •Пояснительная записка

- •Коэффициенты использования оборудования

- •Форма № 1

- •Директор нефтегазового предприятия _________________

- •Форма № 2

- •Технологическая карта по безопасному техническому обслуживанию и текущему ремонту Станка-качалки скн2-615

- •Планограмма работ по ежесуточному техническому обслуживанию станка – качалки типа ск

- •Неисправности плунжерных насосов (агрегаты для грп, кислотной обработки и др.) и способы их устранения

4.5. Разработка графика планово-предупредительных ремонтов

Система планово-предупредительных ремонтов является основной для поддержания всего оборудования нефтяных и газовых промыслов в работоспособном состоянии [3; 14-19]. Прежде всего, составляется перечень оборудования, находящегося в работе, и устанавливается: место нахождения его в планируемый срок, номер по паспорту, время ввода его в эксплуатацию, фактический срок службы и какие виды ремонтов были проведены на момент планирования. Все эти данные заносятся в левую часть графика (прил. 7, 8 колонки 1-3).

Определяется межремонтный период по формуле

![]() ,

,

где Цр – длительность ремонтного цикла, ч; r – количество ремонтов в ремонтном цикле, без учета капитального, определяется из структуры ремонтного цикла.

Календарное время работы машины между ремонтами Ткал, д., определяется по зависимости

![]() ,

,

где n – количество смен; t – продолжительность смены, Ккал , Кмаш – коэффициенты календарного и машинного времени использования машины.

Зная время ввода машины в эксплуатацию после предыдущего ремонта, легко определяется месяц и число каждого последующего. При этом необходимо учитывать время нахождения машины в ремонте и дни, когда машина не работает.

Время, необходимое на ремонт машины t рем., дн., определяется по зависимости

![]() ,

,

где Т – трудоёмкость выполнения ремонта, чел. – ч; с – число ремонтных рабочих в смене; d – продолжительность смены; n – число смен; - коэффициент выполнения нормы выработки ( = 1,05-1,1).

При составлении графика ППР учитывается время нахождения машины в ремонте и проводится оптимизация графика с целью равномерного распределения нагрузки на ремонтный персонал по месяцам. При этом межремонтный период для новых машин можно увеличивать и для старых – уменьшать. В колонках 4-15 графика ППР проставляются виды ремонтов, проводимых на машине в числителе и число месяца в знаменателе: РО/9, т. е. ремонтное обслуживание 9-го числа соответствующего месяца или Т2/17 – соответственно техническое обслуживание Nо2 17-го числа месяца. Ниже указанных обозначений, также через дробь, указывается трудоёмкость в человеко-часах ремонтных работ: общая в числителе и в том числе в знаменателе станочные (в станко-ч.).

Указанные трудоёмкости производимых ремонтных работ на машинах в целом составляют трудозатраты на ремонт указанной в графике ППР техники на год и служат в дальнейшем исходными данными для расчёта штата ремонтного персонала.

Для разработки годового графика ППР на отдельную машину надо знать плановый объём работы машины на год в машино-часах или единицах продукции, наработку машины от последнего капитального ремонта или ввода в эксплуатацию в тех же единицах, структуру ремонтного цикла и межремонтный период работы оборудования.

Число ремонтов в году можно определить аналитическим, графическим методом и методом номограмм [3; 5].

При аналитическом методе число ремонтов определенного вида находится по зависимости

![]()

где A – наработка машины на начало планируемого года от последнего одноименного ремонта; Aп – плановая наработка машины на расчетный год; П – периодичность выполнения ремонта, по которому ведётся расчет; Nп – число всех видов ремонта с большей периодичностью того вида, по которому ведётся расчет.

Расчет ведется, начиная с самого сложного ремонта, т.е. определяют Nк – количество капитальных ремонтов (при этом Nп=0), NT4, NT3, NT2, NT1, - текущих ремонтов соответственно и Nро – количество ремонтных осмотров в году. Числовые значения N округляют до целого числа в сторону уменьшения.

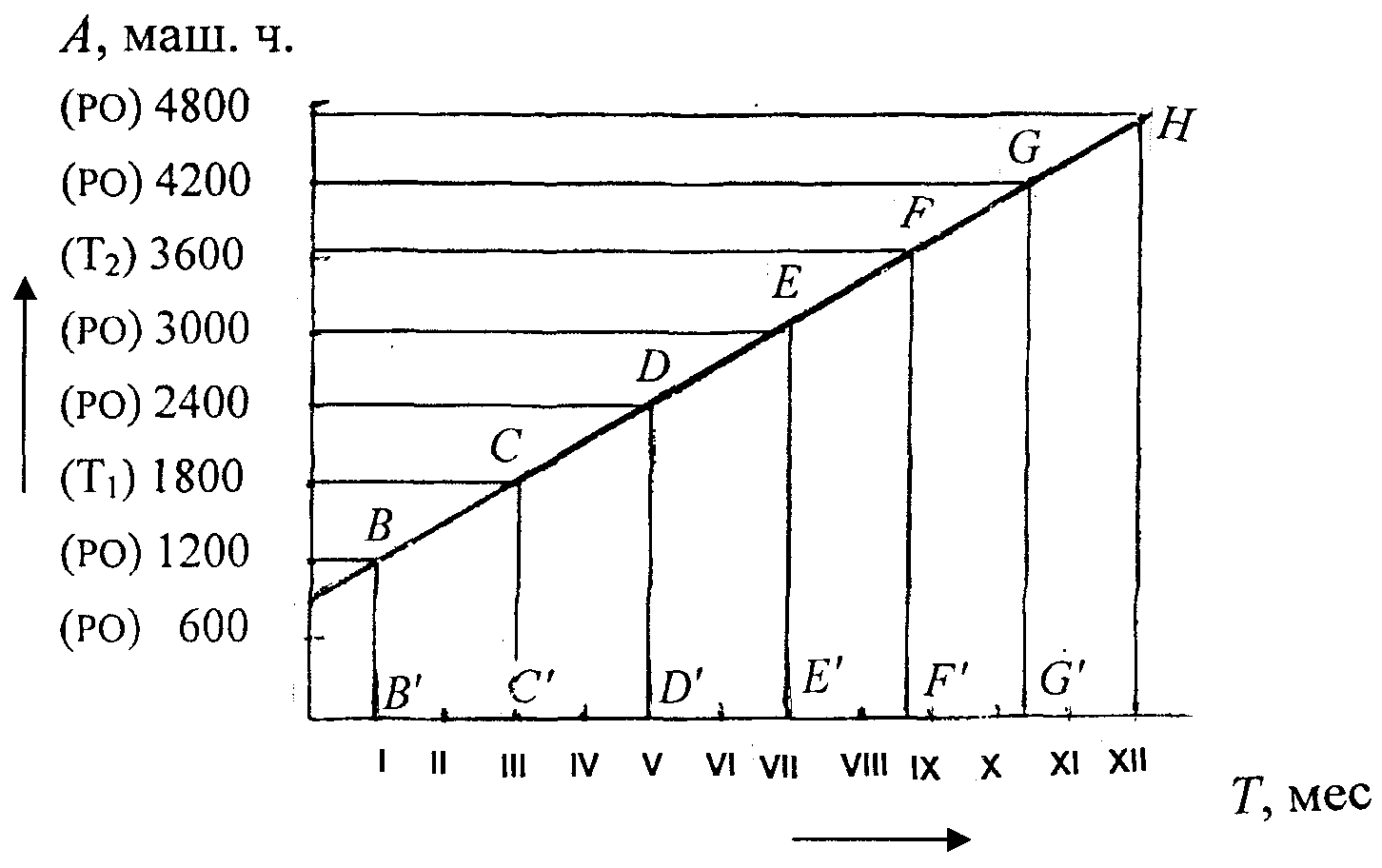

Графический метод даёт возможность определить не только виды ремонтов и их число, но и примерные сроки их проведения. При этом методе на оси абсцисс (рис.1) откладывают календарное время в днях и месяцах, а на оси ординат структуру ремонтного цикла для данной машины.

Далее для конца каждого месяца по ординате откладывают плановую наработку, а если нагрузка в течение года равномерная, то можно отложить на ординате наработку на конец года (точка Н). Если машина до начала года имела наработку, то её значение откладывают на оси ординат в начале первого месяца (точка Ан). Из рис.1 видно, что на начало года машина имела наработку 900 машино-час (точка А), на конец года – 4700 машино-час (точка Н), нагрузка в течение года была равномерной, а точки B, D, E, G показывают время проведения ремонтных обслуживаний – РО, C - техническое обслуживание Т1, а F - Т2 соответственно. Из графика видно, что наработка машины за год составила 3800 маш.-ч.

Рис. 1. График технического обслуживания и ремонтов машины

Номограммы для определения ремонтов на планируемый год строят следующим образом. На осях абсцисс и ординат откладывают структуру ремонтного цикла для рассматриваемой машины, затем одноименные мероприятия соединяют прямыми линиями.

На оси абсцисс откладывают отрезок, равный наработке машины после капитального ремонта или ввода в эксплуатацию (точка А, рис.2.), а на оси ординат – планируемую годовую наработку (точка В). Из точек А и В восстанавливают перпендикуляры до взаимного пересечения (точка С).

А, машино-ч

А, машино-ч

Рис. 2. Номограмма для определения технического обслуживания и ремонта горных машин

Виды и количество ремонтов определяют числом наклонных линий, пересекающих перпендикуляр АС.