- •Загальні методичні вказівки

- •Тривалість практичних занять, згідно з робочим планом - 51 аудиторна година, наведено у таблиці 1.

- •Вимоги до виконання і оформлення практичних робіт

- •Практична робота № 1 набуття практичних навичок з розроблення програми (алгоритму) технічного діагностування металоконструкцій та елементів обладнання

- •Основні Теоретичні положення

- •Порядок виконання роботи

- •Запитання до самоконтролю

- •Практична робота № 2 оцінка ндс і технічного стану металоконструкцій за значеннями коерцитивної сили

- •Основні теоретичні положення

- •Порядок виконання роботи

- •Запитання до самоконтролю

- •Практична робота № 3 вивчення методик контролю герметичності зварних з’єднань металоконструкцій

- •Основні теоретичні положення

- •Трубопроводів

- •Порядок виконання роботи

- •Запитання до самоконтролю

- •Практична робота № 4 набуття практичних навичок з вибору оптимального методу неруйнівного контролю в залежності від умов та об’єкту контролю

- •Основні теоретичні положення

- •Порядок виконання роботи

- •Практична робота № 5 ознайомлення з методикою тепловізійного обстеження металоконструкцій та елементів обладнання

- •Основні теоретичні положення

- •Порядок виконання роботи

- •Запитання до самоконтролю

- •Практична робота № 6 вивчення методики контролю механічних характеристик конструкційних сталей за їх питомим електричним опором

- •Основні теоретичні положення

- •Порядок виконання роботи

- •Запитання до самоконтролю

- •Практична робота № 7 методика оцінки фактичного технічного стану зварних з’єднань металоконструкцій за результатами неруйнівного контролю та технічного діагностування

- •Основні теоретичні положення

- •Порядок виконання роботи

- •Запитання до самоконтролю

- •Практична робота № 8 ознайомлення зі статистичними методами технічного діагностування. Вивчення методу байєса.

- •Основні теоретичні положення

- •Порядок виконання роботи

- •Запитання до самоконтролю

- •Практична робота № 9 вивчення методу мінімального ризику.

- •Основні теоретичні положення

- •Практична робота № 10

- •Лабораторна робота № 11

- •Лабораторна робота № 12

- •Порядок виконання роботи

- •Запитання до самоконтролю

- •Практична робота № 13 Вивчення методу неймана-пірсона

- •Основні теоретичні положення

- •Практична робота № 14

- •Одноступінчатого контролю

- •Порядок виконання роботи

- •Запитання до самоконтролю

- •Практична робота № 15 вироблення практичних навичок роботи із нормативними документами на проведення технічного діагностування

- •Основні теоретичні положення

- •Порядок виконання роботи

- •Запитання до самоконтролю

- •Практична робота № 16 вивчення методики розрахунку залишкового ресурсу металоконструкцій за зміною пластичності металу

- •Основні теоретичні положення

- •Порядок виконання роботи

- •Практична робота № 17 вивчення методики розрахунку залишкового ресурсу металоконструкцій за зміною ударної в’язкості

- •Основні теоретичні положення

- •Порядок виконання роботи

- •Практична робота № 18 вивчення методики розрахунку залишкового ресурсу металоконструкцій при корозійних пошкодженнях

- •Основні теоретичні положення

- •Порядок виконання роботи

- •Практична робота № 19 оформлення звітних документів за результатами технічного діагностування

- •Основні теоретичні положення

- •Порядок виконання роботи

Порядок виконання роботи

1. Ознайомитись та проаналізувати послідовність та основні етапи типової програми технічного діагностування систем та елементів обладнання.

2. Проаналізувати зміст етапів програми технічного діагностування на прикладі стальних газопроводів.

3. Отримати у викладача вхідні дані щодо об’єкту діагностування.

4. Згідно з отриманих вхідних даних розробити програму (алгоритм) технічного діагностування конкретного об’єкту, враховуючи основні етапи типової програми.

5. Розроблений алгоритм технічного діагностування схематично занести в протокол. Оформити звіт, обґрунтувавши зміст основних етапів програми діагностування.

6. Зробити висновки за результатами виконання практичної роботи.

Запитання до самоконтролю

1.1 З яких основних етапів складається типова програма (алгоритм) технічного діагностування?

1.2 Який зміст робіт за етапом аналізу експлуатаційно-технічної документації?

1.3 З яких етапів складається натурне обстеження об’єкту діагностування?

1.4 З якою метою проводять оцінку структури та механічних характеристик об’єктів діагностування?

1.5 За яких умов проводять додаткові дослідження об’єкту діагностування?

1.6 Який зміст робіт на завершальному етапі технічного діагностування?

1.7 Чи у всіх випадках проводять розрахунок залишкового ресурсу? Обґрунтувати відповідь.

1.8 Які рішення можуть бути прийняті за результатами технічного діагностування?

Практична робота № 2 оцінка ндс і технічного стану металоконструкцій за значеннями коерцитивної сили

Мета роботи: вивчення методики оцінки напружено-деформованого стану (НДС) металоконструкцій, виготовлених із конструкційних сталей, за значеннями коерцитивної сили та оцінки граничного стану металоконструкцій за критерієм Треска.

Завдання заняття: визначити значення діючих напружень і максимально діючих напружень за значеннями коерцитивної сили, використовуючи спеціальні номограми для конкретної марки сталі. Розрахувати градієнт головних механічних напружень за критерієм Треска.

Тривалість: 2 год.

Основні теоретичні положення

Загальні відомості. Останніми роками коерцитиметрію широко стали застосовувати для контролю напруженого стану металоконструкцій небезпечних промислових об’єктів різного призначення, що являється досить актуальним для технічного діагностування. Встановлено, що мікро- і макродефекти структури вуглецевих і низьколегованих сталей, накопичуючись у процесі циклічного навантаження, ніби збирають і зберігають інформацію, однозначно зв’язану з максимальними значеннями діючих навантажень, у результаті чого структура доменів виконує функцію магнітної памяті пошкодженості металу. Відповідно до теорії Е.И. Кондорського, зміна внутрішніх напружень ∆σвн і зв’язана з ними деформація матеріалу λs зумовлює зміщення доменних границь і незворотне намагнічення, яке характеризується пропорційними змінами коерцитивної сили ∆Нс:

![]()

![]() (2.1)

(2.1)

де λs – зміна лінійних розмірів – магнітострикція; μs – абсолютна магнітна проникність; Ms – намагніченість; ∆σвн – середнє значення амплітуди внутрішніх напружень; δ – товщина границі доменів; L – довжина хвилі напруження в металі.

Коерцитивна сила Нс, що являє собою напруженість магнітного поля, необхідне для зменшення намагніченості до нуля, є більш інформативним параметром, оскільки зв’язана з магнітною енергією і внутрішнім полем анізотропії, відмінним для кожного типу сталей.

Коерцитивна сила Нс – напруженість магнітного поля, необхідна для повного розмагнічування попередньо намагніченого до насичення феромагнетика.

Величина Нс разом з початковими і прикладеними напруженнями визначається тонкою структурою металу і залежить від хімічного і фазового складу, розміру зерна, густини дислокацій, внутрішніх напружень і дислокацій.

За наявності кореляційної залежності між Нс і залишковою пластичною деформацією, за величиною коерцитивної сили можна здійснювати контроль накопичення пружно-пластичних деформацій і пошкоджень в металі, а також втомної міцності конструкцій. Практично всі види традиційних низьковуглецевих і слаболегованих сталей, які використовують для об’єктів нафтогазової промисловості відносяться до класу, для якого значення Нс у стані поставки невисоке (2…6 А/см), а у ході експлуатування поточна величина Нс зростає до руйнування у 2-3 рази. Для таких сталей, як правило, існує стійкий кореляційний зв'язок магнітних і механічних характеристик з коефіцієнтом кореляції не нижчим 0,9. Для сталей типу Ст3, Ст20, 09Г2С і їх подібним вона може бути представлена лінійною залежністю таким чином:

![]() (2.2)

(2.2)

де Нс0 – величина коерцитивної сили у стані поставки; А – коефіцієнт, характерний для кожної марки сталі; Е – деформація.

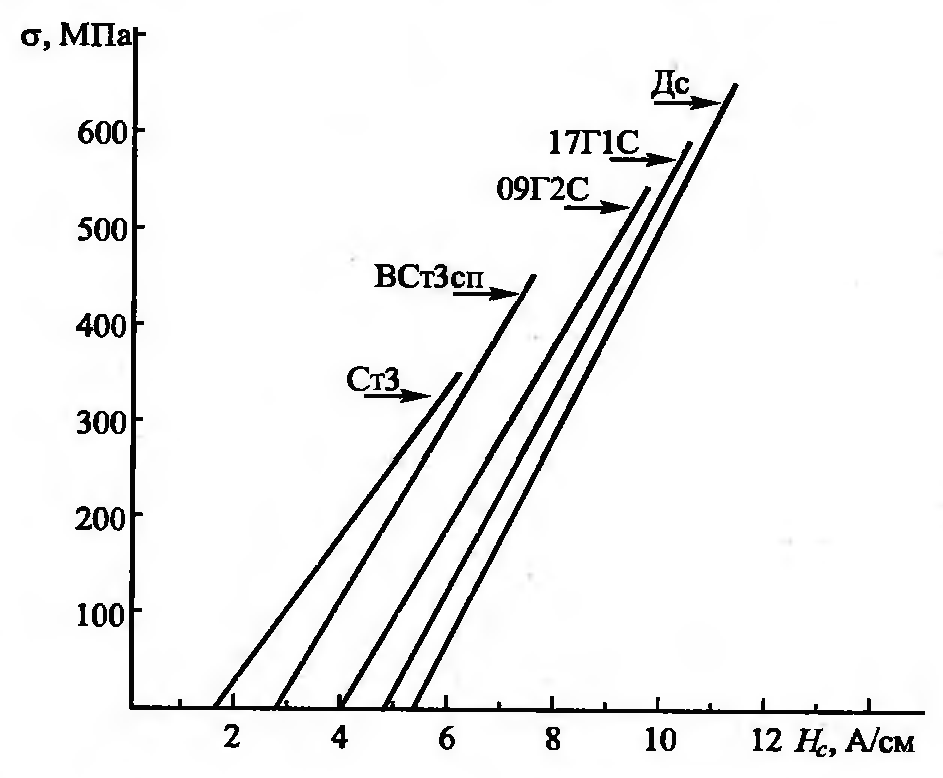

Аналогічний вигляд має залежність Нс(σ). За результатами статистичних досліджень зразків при розтягу і статистичного аналізу оформляються номограми для контролю напружень за величиною коерцитивної сили (рис.2.1).

Рисунок 2.1 – Номограми для контролю напружень за коерцитивною силою при одновісному розтягуванні плоских зразків із конструкційних сталей

Номограми у вигляді залежностей Нс(σ) дозволяють оперативно розраховувати максимально діючі напруження з похибкою близько 5% і виявити місця з найбільшою концентрацією напружень у елементах металоконструкцій.

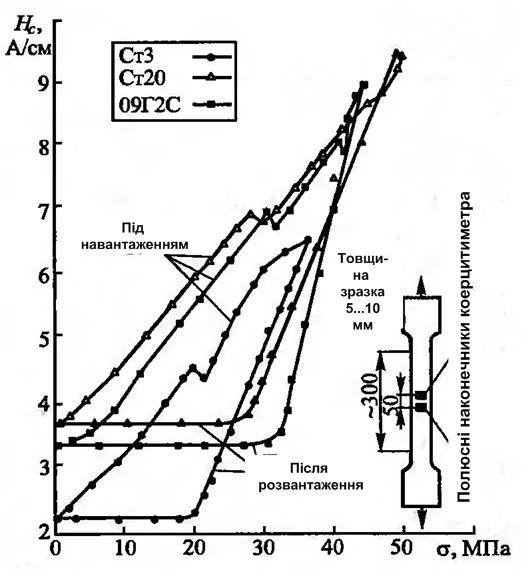

Для всіх типів конструкційних сталей можуть бути побудовані також свої експериментальні залежності між коерцитивною силою і максимально діючими напруженнями σ або деформаціями Е у ході ступінчатого навантаження з наступним розвантаженням (рис.4.2).

Рисунок 2.2 – Вимірювання коерцитивної сили на плоских зразках із сталей Ст3. Ст20, 09Г2С при випробуванні на розтяг безпосередньо під навантаженням і після навантаження на кожній стадії навантаження

На прикладі сталей Ст3. Ст20, 09Г2С бачимо, що після розвантаження величина Нс залишається постійною, рівною вихідній Нс0, аж до досягнення границі плинності металу σТ. В області плинності і знеміцнення металу починається незворотна перебудова доменної структури за рахунок розвороту на 90 і 1800 доменних границь. Після переходу у пружно-пластичну область Нс лінійно зростає до значення НсВ, яке відповідає границі міцності металу σВ.

Під навантаженням величина Нс зростає зразу після початку навантаження до величини НсТ , яка відповідає границі плинності металу σТ. А після невеликої площадки або зуба плинності при підвищенні навантаження в області незворотних деформацій ріст коерцитивної сили продовжується одночасно з формуванням нової доменної структури і активним накопиченням пошкоджень в металі аж до значення НсВ, за якого відбувається руйнування металу. Після утворення і розкриття магістральної тріщини відбувається часткове зняття напружень у зоні розвитку тріщин і зниження Нс. Максимальне значення НсВ відповідає границі міцності металу σВ.

Величина Нс визначається векторною сумою діючих напружень першого, другого і третього родів. Тому при магнітному контролі НДС металоконструкцій необхідно враховувати не тільки абсолютні значення напружень, але також їх напрями по відношенню до розміщення магнітних силових ліній в місці контролю.

Напруження третього роду визначаються структурою і хімічним складом металу. Напруження другого роду є початковими і формуються при виготовленні конструкції. Вони збільшують коерцитивну силу і утворюють в металі поля залишкових напружень певного знаку. Напруження першого роду зумовлені дією експлуатаційних навантажень. Ці напруження, накладаючись на попередні, можуть як зменшувати так і збільшувати Нс в області пружних деформацій у залежності напрямку дії останніх. Однак при переході у пружно-пластичну область напруження першого роду зумовлюють першочерговий вплив, і під їх дією коерцитивна сила зростає по закону, близькому до лінійного, аж до НсВ, що відповідає границі міцності даного матеріалу.

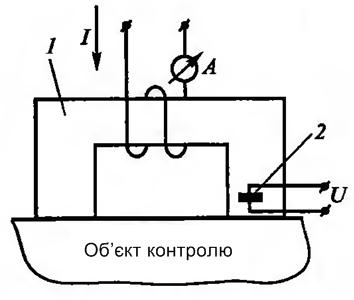

Для вимірювання коерцитивної сили використовують коерцитиметри з приставним електромагнітом. Раніше на протязі багатьох років радянською промисловістю серійно випускався коерцитиметр КИФМ-1, який включає в себе приставний електромагніт з ферозондовим перетворювачем. Останніми роками у країнах СНД широкого застосування знайшли коерцитиметри типу КРМ-ЦК (фірма ‘’Специальные научные разработки’’, м. Харків). Дані коерцитиметри оснащені П-подібним приставним електромагнітом, в якому в якості магнітного перетворювача використаний датчик Холла. Схема приставного електромагніта приведена на рис.2.3.

Рисунок 2.3 – Схема приставного П-подібного електромагніта

1 – електромагніт; 2 – датчик Холла

Принцип дії приладу базується на розрахунку коерцитивної сили за виміряним струмом компенсації залишкової магнітної індукції в замкненому магнітному ланцюгу, що складається із магнітопроводу приставного електромагніту і контрольованого виробу. Цикл вимірювання включає етапи: намагнічування контрольованого виробу; компенсація залишкової намагніченості; розрахунок коерцитивної сили; індикація результатів вимірювання.

Для оцінки НДС металоконструкцій при його діагностуванні достатньо провести аналіз розподілу величини Нс по поверхні об’єкту контролю, виявити найбільш навантажені елементи (Нсmax) і порівняти ці значення з НсТ або НсВ, відповідними границями плинності і міцності металу, з якого виготовлений об’єкт. Якщо метал об’єкта працює у пружній чи пружно-пластичній області, то значення Нс перераховують по номограмам для даної марки сталі в напруження σ і порівнюють їх з допустимими (σдоп), отриманими при розрахунках на міцність.

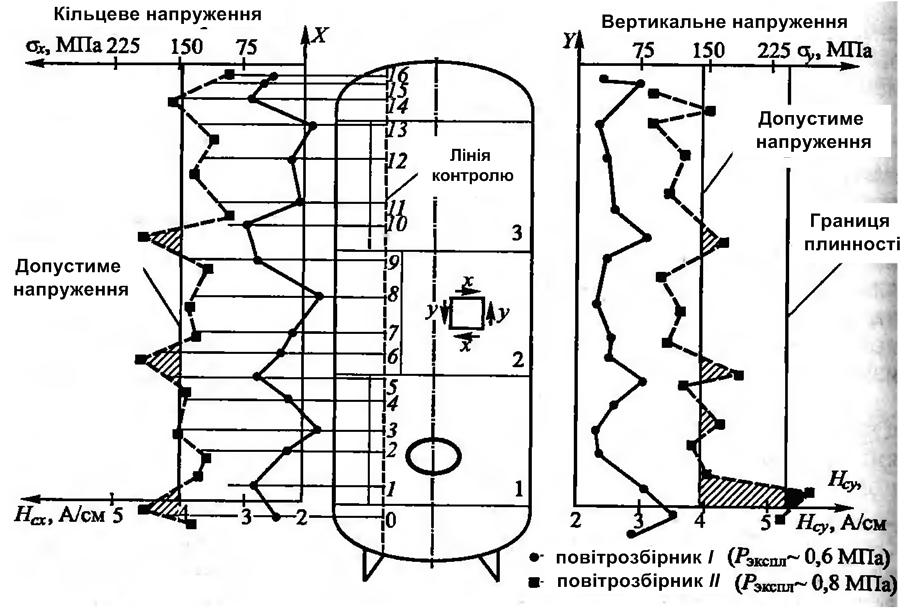

Приклад. В якості прикладу на рис.4.4 приведено результати контролю посудин повітрозбірників В-10, які широко використовуються на різних промислових об’єктах, в тому числі і в нафтогазовій галузі. Повітрозбірники, виготовлені зі сталі Ст3сп, відпрацювали 25 років при середньому тиску відповідно 0,6 і 0,8 МПа. Величина коерцитивної сили вимірювалася у двох взаємно перпендикулярних напрямках X і Y вздовж лінію контролю в точках 0-16. Для наглядності і зручності аналізу коерцитивна сила Нсх в напрямку Х і кільцеві напруження σх відкладаються зліва по осі Х, а аналогічні параметри Нсy і σy справа по осі Y. Допустимі напруження в стінці повітрозбірника складали σдоп=140 МПа, фактичні напруження в різних точках визначалися по номограмі, приведеній на рис.2.4.

Рисунок 2.4 – Результати контролю коерцитивної сили і напруженого стану повітрозбірників

Із аналізу рис.2.4 випливає, що максимальне напруження виникає в зонах зварних з’єднань елементів між собою, а також з кришкою і основою повітрозбірників. Величина максимальних напружень для повітрозбірника, що працює під тиском 0,8 МПа, в цих зонах перевищує величину допустимих напружень, а коерцитивна сила Нсy в точці 1 вища величини НсТ =5,5 А/см, що відповідає границі плинності для сталі Ст3сп. Аналогічні параметри для повітрозбірника, що працює під тиском 0,6 МПа, значно нижче, що дозволяє експлуатувати його надалі без будь-яких обмежень.

Руйнування металоконструкцій завжди відбувається по найбільш навантаженій зоні з максимальним рівнем діючих напружень. Наявність в такій зоні концентратора напружень різко погіршує ситуацію. В околиці концентраторів напружень багатократно прискорюються процеси повзучості і втоми металу, тому їх своєчасне виявлення має першочергове значення. Умовами руйнування металоконструкції, виготовленої з конструкційної сталі, є величина максимальних напружень в зоні концентратора (КМН) і високий градієнт різниці головних механічних напружень (РГМН). Із опору матеріалів відомо, що для пружнов’язких конструкційних сталей найбільш точним є третій критерій міцності (критерій Треска), відповідно до якого необхідною умовою тріщини є

![]() (2.3)

(2.3)

де

![]() - дотичні напруження; (σ1-

σ3)

– різниця головних механічних напружень;

[

]

– допустимі дотичні напруження

(приймаються рівними границі плинності).

- дотичні напруження; (σ1-

σ3)

– різниця головних механічних напружень;

[

]

– допустимі дотичні напруження

(приймаються рівними границі плинності).

Іншими словами, для надійної оцінки поточного технічного стану конструкції окрім КМН необхідно знати градієнт РГМН.