- •Загальні методичні вказівки

- •Тривалість практичних занять, згідно з робочим планом - 51 аудиторна година, наведено у таблиці 1.

- •Вимоги до виконання і оформлення практичних робіт

- •Практична робота № 1 набуття практичних навичок з розроблення програми (алгоритму) технічного діагностування металоконструкцій та елементів обладнання

- •Основні Теоретичні положення

- •Порядок виконання роботи

- •Запитання до самоконтролю

- •Практична робота № 2 оцінка ндс і технічного стану металоконструкцій за значеннями коерцитивної сили

- •Основні теоретичні положення

- •Порядок виконання роботи

- •Запитання до самоконтролю

- •Практична робота № 3 вивчення методик контролю герметичності зварних з’єднань металоконструкцій

- •Основні теоретичні положення

- •Трубопроводів

- •Порядок виконання роботи

- •Запитання до самоконтролю

- •Практична робота № 4 набуття практичних навичок з вибору оптимального методу неруйнівного контролю в залежності від умов та об’єкту контролю

- •Основні теоретичні положення

- •Порядок виконання роботи

- •Практична робота № 5 ознайомлення з методикою тепловізійного обстеження металоконструкцій та елементів обладнання

- •Основні теоретичні положення

- •Порядок виконання роботи

- •Запитання до самоконтролю

- •Практична робота № 6 вивчення методики контролю механічних характеристик конструкційних сталей за їх питомим електричним опором

- •Основні теоретичні положення

- •Порядок виконання роботи

- •Запитання до самоконтролю

- •Практична робота № 7 методика оцінки фактичного технічного стану зварних з’єднань металоконструкцій за результатами неруйнівного контролю та технічного діагностування

- •Основні теоретичні положення

- •Порядок виконання роботи

- •Запитання до самоконтролю

- •Практична робота № 8 ознайомлення зі статистичними методами технічного діагностування. Вивчення методу байєса.

- •Основні теоретичні положення

- •Порядок виконання роботи

- •Запитання до самоконтролю

- •Практична робота № 9 вивчення методу мінімального ризику.

- •Основні теоретичні положення

- •Практична робота № 10

- •Лабораторна робота № 11

- •Лабораторна робота № 12

- •Порядок виконання роботи

- •Запитання до самоконтролю

- •Практична робота № 13 Вивчення методу неймана-пірсона

- •Основні теоретичні положення

- •Практична робота № 14

- •Одноступінчатого контролю

- •Порядок виконання роботи

- •Запитання до самоконтролю

- •Практична робота № 15 вироблення практичних навичок роботи із нормативними документами на проведення технічного діагностування

- •Основні теоретичні положення

- •Порядок виконання роботи

- •Запитання до самоконтролю

- •Практична робота № 16 вивчення методики розрахунку залишкового ресурсу металоконструкцій за зміною пластичності металу

- •Основні теоретичні положення

- •Порядок виконання роботи

- •Практична робота № 17 вивчення методики розрахунку залишкового ресурсу металоконструкцій за зміною ударної в’язкості

- •Основні теоретичні положення

- •Порядок виконання роботи

- •Практична робота № 18 вивчення методики розрахунку залишкового ресурсу металоконструкцій при корозійних пошкодженнях

- •Основні теоретичні положення

- •Порядок виконання роботи

- •Практична робота № 19 оформлення звітних документів за результатами технічного діагностування

- •Основні теоретичні положення

- •Порядок виконання роботи

Практична робота № 1 набуття практичних навичок з розроблення програми (алгоритму) технічного діагностування металоконструкцій та елементів обладнання

Мета роботи: вивчення типових алгоритмів технічного діагностування та оволодіння вміннями щодо розроблення конкретних алгоритмів діагностування у залежності від специфіки об’єкту контролю та умов його експлуатування.

Завдання заняття: розробити у вигляді логічної схеми алгоритм технічного діагностування заданого об’єкту контролю, обґрунтувати зміст кожного з етапів.

Тривалість: 2 год.

Основні Теоретичні положення

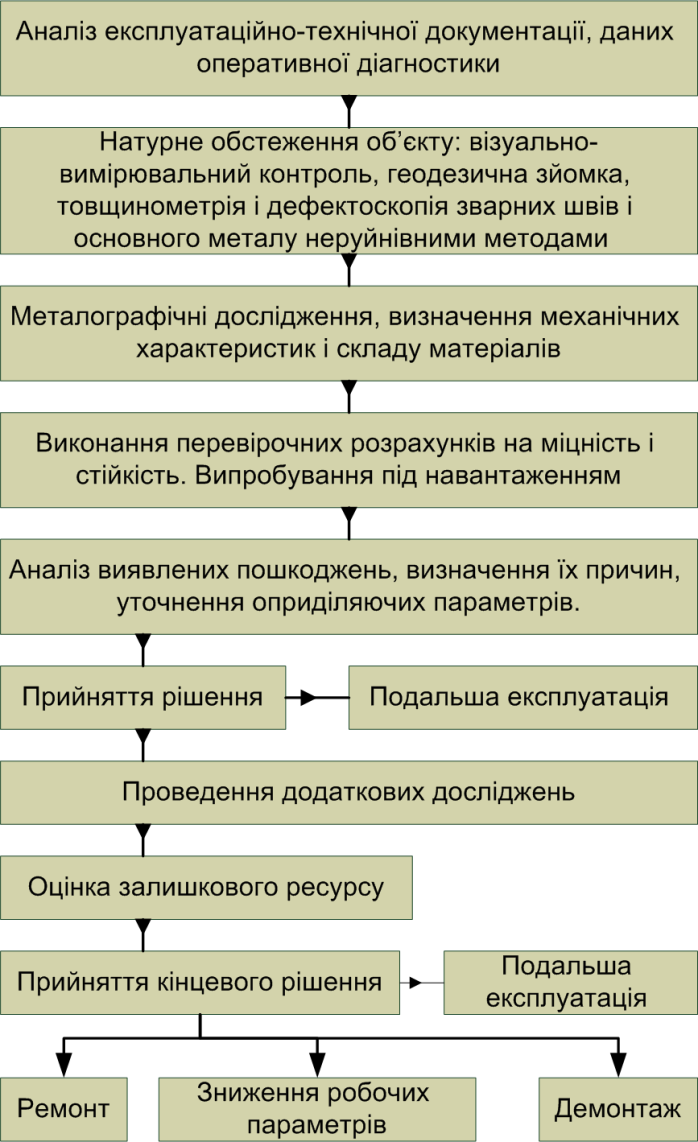

Типова програма (типовий алгоритм) технічного діагностування складається з найбільш загальних етапів робіт, притаманних різним типам об’єктів діагностування. Перелік і послідовність виконання таких етапів приведено на рис.1.1.

Перший етап технічного діагностування включає аналіз експлуатаційно-технічної документації і даних оперативної діагностики. Цей етап являється попереднім і дозволяє отримати ретроспективну інформацію про об’єкт діагностування, визначити відповідність проекту використаних матеріалів і фактичного конструктивного виконання, фактичних умов експлуатації (навантажень, температур, робочих середовищ і т.ін.) проектним, вибрати визначаючі параметри технічного стану, попередньо встановити очікувані деградаційні процеси, скласти перелік елементів і ділянок об’єкту діагностування, які у найбільшій мірі схильні до появи пошкоджень і дефектів. Аналізу підлягає нормативно-технічна, проектна, монтажна і ремонтно-експлуатаційна документація, заключення експертиз промислової безпеки, проведених раніше, а також науково-технічна інформація щодо відмов і пошкоджень аналогічних об’єктів.

Рисунок 1.1 – Алгоритм технічного діагностування

Натурне обстеження об’єкта здійснюється в декілька етапів. В першу чергу проводять візуально-вимірювальний контроль, вимірювання геометричних параметрів об’єкта і розмірів виявлених дефектів. На об’єктах, які мають великі габаритні розміри, виконують геодезичну зйомку. Результатом цього етапу являється виявлення зміни геометрії об’єкту, наявність поверхневих видимих дефектів і уточнення об’єму неруйнівного контролю. Далі неруйнівними методами виконують товщинометрію і дефектоскопію елементів і ділянок об’єкту, виявлених на попередньому етапі діагностування і уточнених при візуальному контролі. При необхідності проводять дослідження структури, визначення хімічного складу і механічних характеристик матеріалів.

У більшості випадків натурне обстеження завершують випробуванням об’єкту під навантаженням на міцність, стійкість і герметичність. Випробуванням передує відповідні перевірочні розрахунки з врахуванням виявлених дефектів. Перевірочні розрахунки у відповідності до нормативної документації виконують за допустимими напруженнями із врахуванням коефіцієнтів запасу. Величина запасу визначається фізико-механічними характеристиками матеріалу конструкції і умовами її навантаження. Розрахунок фактичних напружень при перевірці їх відповідності допустимим значенням і визначенні коефіцієнтів запасу можна замінити визначенням цих напружень з допомогою номограм за величиною коерцитивної сили.

Обладнання вважають роботоздатним, якщо його несучі елементи мають запас міцності вище наступних нормативних значень:

nT=1,5 – запас міцності до появи пластичного шарніру (запас по пластичності);

nB=2,4 – запас міцності по границі міцності;

nK=2,0 – запас міцності по критичному коефіцієнті інтенсивності напружень.

Якщо розрахунковий коефіцієнт запасу менший встановлених значень, то приймають рішення про зниження робочих параметрів обладнання діагностування (тиск, температура, витрата тощо.) або виведення його з експлуатування.

На завершальному етапі діагностування виконують аналіз виявлених дефектів і пошкоджень, їх відповідність нормам і критеріям, встановлених в нормативно-технічній документації, дають оцінку технічного стану об’єкту. Встановлюють необхідність проведення додаткових досліджень з метою уточнення визначаючих параметрів на основі уточнення напружено-деформованого стану, деградаційних процесів і фактичних характеристик матеріалів.

При признанні об’єкту роботоздатним, а також за наявності можливості відновлення його роботоздатності виконують прогнозувальний розрахунок залишкового ресурсу за визначальними параметрами технічного стану з врахуванням швидкості росту відповідних дефектів і пошкоджень.

По результатам технічного діагностування приймають рішення щодо можливостей і умов подальшої експлуатації об’єкта: продовження експлуатації на робочих або знижених параметрах, необхідності ремонту об’єкта або демонтажу через неможливість чи недоцільність його подальшого використання.

У залежності від конструктивного виконання в типову програму діагностування вносять зміни та доповнення, що враховують особливості конкретного об’єкта і передбачають проведення додаткових досліджень і застосування різних методів неруйнівного контролю: наприклад, контроль стану магістральних трубопроводів за допомогою спеціальних снарядів-дефектоскопів, інструментальне обстеження стану основ і опор, тепловізійне обстеження в режимі експлуатації об’єктів з термоізоляційним покриттям (наприклад, ізотермічних резервуарів для зберігання зрідженого газу), додаткове обстеження фундаменту ГПА і конструкцій будівель насосних і компресорних станцій тощо.

Приклад. На рис.1.2 наведено приклад програми технічного діагностування магістральних газопроводу, що знаходиться в експлуатації тривалий час.

|

Рисунок 1. 2 - Приклад програми технічного діагностування магістрального газопроводу |