- •Загальні методичні вказівки

- •Тривалість практичних занять, згідно з робочим планом - 51 аудиторна година, наведено у таблиці 1.

- •Вимоги до виконання і оформлення практичних робіт

- •Практична робота № 1 набуття практичних навичок з розроблення програми (алгоритму) технічного діагностування металоконструкцій та елементів обладнання

- •Основні Теоретичні положення

- •Порядок виконання роботи

- •Запитання до самоконтролю

- •Практична робота № 2 оцінка ндс і технічного стану металоконструкцій за значеннями коерцитивної сили

- •Основні теоретичні положення

- •Порядок виконання роботи

- •Запитання до самоконтролю

- •Практична робота № 3 вивчення методик контролю герметичності зварних з’єднань металоконструкцій

- •Основні теоретичні положення

- •Трубопроводів

- •Порядок виконання роботи

- •Запитання до самоконтролю

- •Практична робота № 4 набуття практичних навичок з вибору оптимального методу неруйнівного контролю в залежності від умов та об’єкту контролю

- •Основні теоретичні положення

- •Порядок виконання роботи

- •Практична робота № 5 ознайомлення з методикою тепловізійного обстеження металоконструкцій та елементів обладнання

- •Основні теоретичні положення

- •Порядок виконання роботи

- •Запитання до самоконтролю

- •Практична робота № 6 вивчення методики контролю механічних характеристик конструкційних сталей за їх питомим електричним опором

- •Основні теоретичні положення

- •Порядок виконання роботи

- •Запитання до самоконтролю

- •Практична робота № 7 методика оцінки фактичного технічного стану зварних з’єднань металоконструкцій за результатами неруйнівного контролю та технічного діагностування

- •Основні теоретичні положення

- •Порядок виконання роботи

- •Запитання до самоконтролю

- •Практична робота № 8 ознайомлення зі статистичними методами технічного діагностування. Вивчення методу байєса.

- •Основні теоретичні положення

- •Порядок виконання роботи

- •Запитання до самоконтролю

- •Практична робота № 9 вивчення методу мінімального ризику.

- •Основні теоретичні положення

- •Практична робота № 10

- •Лабораторна робота № 11

- •Лабораторна робота № 12

- •Порядок виконання роботи

- •Запитання до самоконтролю

- •Практична робота № 13 Вивчення методу неймана-пірсона

- •Основні теоретичні положення

- •Практична робота № 14

- •Одноступінчатого контролю

- •Порядок виконання роботи

- •Запитання до самоконтролю

- •Практична робота № 15 вироблення практичних навичок роботи із нормативними документами на проведення технічного діагностування

- •Основні теоретичні положення

- •Порядок виконання роботи

- •Запитання до самоконтролю

- •Практична робота № 16 вивчення методики розрахунку залишкового ресурсу металоконструкцій за зміною пластичності металу

- •Основні теоретичні положення

- •Порядок виконання роботи

- •Практична робота № 17 вивчення методики розрахунку залишкового ресурсу металоконструкцій за зміною ударної в’язкості

- •Основні теоретичні положення

- •Порядок виконання роботи

- •Практична робота № 18 вивчення методики розрахунку залишкового ресурсу металоконструкцій при корозійних пошкодженнях

- •Основні теоретичні положення

- •Порядок виконання роботи

- •Практична робота № 19 оформлення звітних документів за результатами технічного діагностування

- •Основні теоретичні положення

- •Порядок виконання роботи

Порядок виконання роботи

1. Одержати у викладача зразки стандартів.

2. Ознайомитись з їх змістом. Вивчити особливості їх структури і оформлення.

3. З одержаного переліку стандартів вибрати і занести у протокол по практичній роботі номери і назви стандартів по контролю зварних з’єднань.

4. Зробити висновки по роботі.

Запитання до самоконтролю

15.1 Які основні цілі стандартизації?

15.2 Що таке стандартизація?

15.3 Що є об’єктом стандартизації?

15.4 На які об’єкти не поширюється дія закону про стандартизацію?

15.5 Що є суб’єктом стандартизації?

15.6 Скільки технічних комітетів діють на території України?

15.7 Що таке Кодекс усталеної практики?

15.8 Що таке технічні умови?

15.9 Які вимоги ставляться до стандартів?

15.10 Що таке Технічний регламент?

15.11 Які Ви знаєте типи міжнародних стандартів?

Практична робота № 16 вивчення методики розрахунку залишкового ресурсу металоконструкцій за зміною пластичності металу

Мета роботи: Вивчення методики розрахунку залишкового ресурсу металоконструкцій на прикладі магістральних трубопроводів за зміною пластичності металу.

Завдання заняття: розрахувати графоаналітичним способом залишковий термін експлуатування трубопроводу за зміною пластичності металу.

Тривалість: 4 год.

Основні теоретичні положення

Прийняття обґрунтованих рішень відносно терміну подальшого експлуатування металоконструкцій, порядку та обсягів проведення ремонтних робіт, встановлення придатних термінів до найближчих діагностичних обстежень або експлуатаційного моніторингу параметрів, що є критичними, вимагає проведення оцінки їх фактичного технічного стану, а за його результатами – розрахунок залишкового ресурсу. Розрахунок залишкового ресурсу полягає у перевірці виконання умови переходу конструкції (з дефектом чи без) у критичний стан за максимальних робочих параметрів навантажувань та врахування швидкості росту дефектів з плином часу (зміни розмірів дефекту), зміни механічних характеристик матеріалу. Розрахунковий залишковий ресурс визначається мінімальним проміжком часу від поточного стану до кінцевого, який відповідає руйнуванню конструкції. Виходячи з цього, поняття ресурсу допускає різне пояснення у залежності від вибраного критерію. За відсутності макродефектів (типу тріщин) граничний стан визначається критичними величинами локальних напружень або деформацій з урахуванням зон концентрації напружень і виділення характерних місць і величин напружень. Необхідно відзначити, що значний вплив на накопичення пошкоджень, а відповідно і на ресурс, здійснюють як конструкційні фактори, включаючи концентратори напружень, так і технологічні, що визначаються механічними властивостями матеріалу.

Проблему оцінки та продовження ресурсу розглядають в декількох аспектах, які розглянемо на прикладі нафтогазопроводів:

Формальний аспект: газопроводи, що відпрацювали амортизаційний термін (33 роки), не проходять за фінансовими документами, і служби експлуатації не мають на них нарахувань; таким чином, для підтримання технічного рівня таких газопроводів відсутні кошти;

Науковий аспект - газопроводи є протяжними системами з відновленням, що працюють в умовах змінного навантаження в різних кліматичних зонах. Як правило, газопроводи входять в єдину систему газопостачання, тобто працюють у зв'язаних технологічних режимах. Тому для подальшої оцінки ресурсу потрібно вивчення завдань конструктивної і технологічної надійності;

Інженерний аспект. Необхідно виконати комплекс розрахункових та інструментальних робіт з аналізу технічного стану, виявлення потенційно небезпечних ділянок, оцінці небезпеки дефектів і безпосередньо експрес-оцінці ресурсу.

Концепція оцінки ресурсу газопроводів містить у собі наступні основні етапи:

Аналіз вихідної інформації, її обробка, накопичення, вибір потенційно небезпечних ділянок;

Інструментальний етап - обстеження дефектної ділянки методами неруйнівного контролю стосовно до конкретного дефекту: тріщина - УЗК, зменшення товщини - товщиномір, оцінка рівня НДС - тензометрування і т.п. Очевидно, що виконується вимір розмірів дефекту;

Розрахунковий етап - оцінка небезпеки дефекту і роботоздатності потенційно небезпечної ділянки. Використовуються розрахункові методики і програмні засоби. Особливу увагу приділяють ранжуванню дефектів за ступенем критичності, а також оцінці ймовірності невиявлення дефекту на обстежуваній ділянці трубопроводу;

Виконання експрес-оцінки залишкового ресурсу трубопроводу або його робото здатності до призначення наступного обстеження.

Складання експертного висновку для експлуатуючої організації.

При цьому повинні вирішуватися такі задачі:

- кількісний аналіз вихідного, використовуваного і залишкового ресурсів як окремих конструкцій, так і їх сукупностей;

- обґрунтування проектного, фактичного і залишкового ресурсів;

- оцінювання стану конструкційних матеріалів несучих елементів з урахуванням вихідної технологічної спадковості і виникаючих експлуатаційних пошкоджень;

- визначення характеру, параметрів, дислокації і розмірів макро- і мікродефектів в несучих елементах;

- розрахунковий та експериментальний аналіз напружено-деформованих станів несучих елементів;

- дослідження механізмів природного i прискореного старіння матеріалів та обладнання;

- оцінювання живучості матеріалів і елементів конструкцій на різних стадіях ушкоджень;

- побудова математичної моделі функціонування конструкції для визначення фактичного стану та залишкового ресурсу;

- комплексне діагностування конструкції для визначення залишкового ресурсу;

- попереднє і уточнене розрахунково-експериментальне визначення залишкового ресурсу.

При цьому принципово важливо положення, що залишковий ресурс повинен визначатися більш високою науково-методичної точністю, ніж проектний і вихідний.

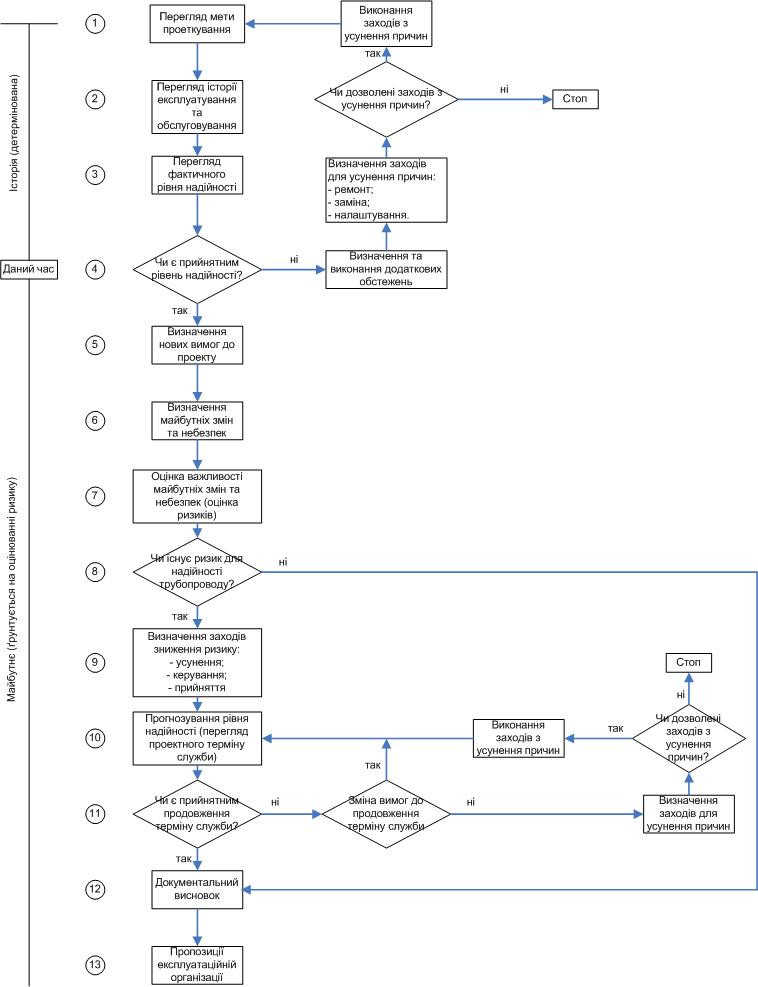

Світовий досвід подовження терміну безпечного експлуатування трубопроводів викладено у міжнародному стандарті ISO 13623 Нафтова і газова промисловість – трубопровідні системи (Petroleum and natural gas industries – pipeline transportation systems). Процедура подовження терміну експлуатування трубопроводу складається з таких етапів (рис.16.1).

Рисунок 16.1 – Порядок подовження терміну безпечного експлуатування трубопроводів

Добре відомо, що у процесі експлуатування метал деградує, а ступінь деградування у кінцевому результаті визначає залишковий ресурс металоконструкції. Цей процес є багатофакторним і, зокрема, залежить не тільки від поверхневого корозійного зносу, але й від процесів, що погіршують тріщиностійкість металу, у тому числі зміни (погіршення) механічних характеристик.

Зниження пластичності металу труб у результаті старіння, тобто залежність основних механічних характеристик (sв, sт) від часу експлуатації газопроводу, можна записати у вигляді функції, значення якої визначаються за формулою:

,

(16.1)

,

(16.1)

де a, b, с, е - параметри, що відображають процес старіння, значення яких наведені в табл.16.1; k1 та k2 - поправочні коефіцієнти умов експлуатації.

Таблиця 16.1 - Параметри для розрахунку фактичних механічних характеристик металу за пластичністю

Параметри |

Величина для сталі |

|

група А |

група Б |

|

α |

0,4779 |

0,56251 |

b |

0,0046703 |

0,005922 |

c |

0,222073 |

0,237626 |

e |

0,019853 |

0,019036 |

aт |

0,00000783 |

-0,00000787 |

bт |

0,000325 |

0,000365 |

cт |

-0,0000105 |

-0,0000121 |

Значення коефіцієнтів k1 і k2 для розрахунку пластичності в процесі експлуатації газопроводу в умовах, що відрізняються від базових, розраховуються за формулами:

за умови зміни даних для температури

k1 = (aтТф + bт + стt)DТ, (16.2)

за умови зміни даних щодо тиску

k2 = 0,000625tDP, (16.3)

де DТ, °С і DР, МПа – різниця середньорічної температури ґрунту Тф на рівні закладання газопроводу і діючого тиску Рф від базових значень (20 °С і 1,2 МПа): DТ = Тф - 20 °С; DР = Рф - 1,2; aТ, bТ, сТ - параметри, що враховують зміну температури на пластичність, приймаються за табл.16.1.

Визначення залишкового терміну служби виконується шляхом побудови за допомогою ПЕОМ графіка функції y, формула (16.1), з інтервалом точності (+10%) у вигляді двох кривих: y і y1 – верхньої межі 10%-го інтервалу точності кривої y в координатах „sт/sв – час” і двох прямих, побудованих в тих самих координатах, паралельних осі абсцис: sт/sв = 0,9 та sт/sв = sтф/sвф. Значення sтф та sвф, визначені за даними шурфового контролю, одержують під час діагностування.

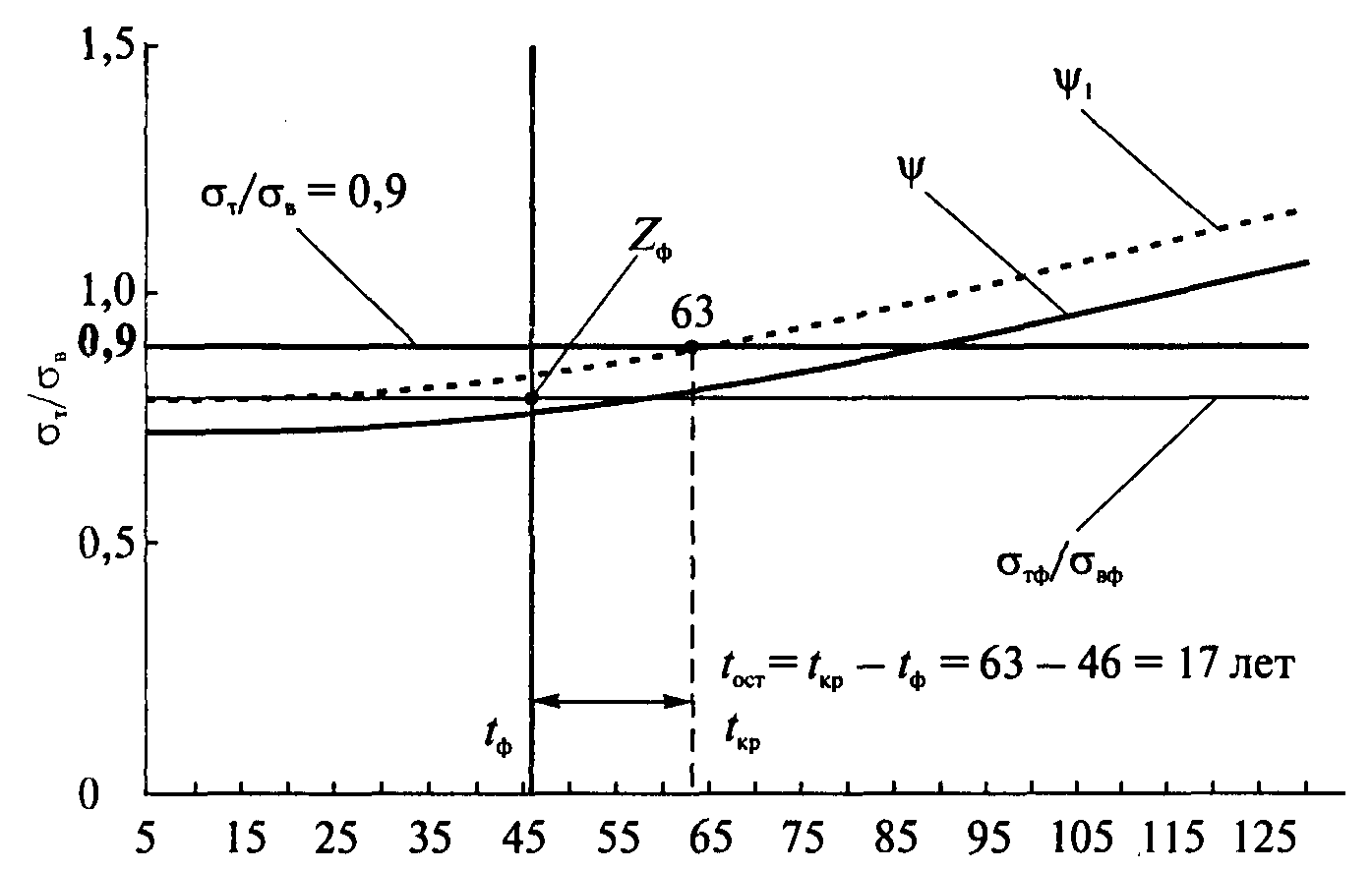

Приклад 1. Наведемо приклад розрахунку залишкового терміну служби газопроводу за зміною пластичності металу.

Під час обстеження технічного стану ділянки газопроводу із зовнішнім діаметром 273 мм встановлено: матеріал - Ст4, sто = 332 МПа, sтф = 384 МПа, sво= 435 МПа, sвф= 480 МПа, h0 = 9 мм, внутрішній тиск 0.005 МПа, температура в шурфі трубопроводу 10 °С, час експлуатації tф = 46 років.

Будуємо графік функції y за формулою (16.1) з інтервалом точності (+10 %) у вигляді двох кривих: y та y1 = y + 0,1y і три прямі: sТ/sв = 0,9; sТ/sв = sтф/sвф = 0,8 та t = tф = 46 років (рис.16.2).

Знаходимо абсцису точки перетину кривої y1, з прямою sт/sв = 0,9, tкр = 63 роки. Визначаємо точку перетину прямої t = tф и sт/sв = sтф/sвф, Zф. Точка Zф попадає в інтервал точності функції y, уточнення параметрів функції y не потрібно, звідси: tзал = tкр - tф = 63 - 46 = 17 років – залишковий термін служби за пластичністю.

років

Час експлуатації газопроводу t, років

Рисунок 16.2 – Визначення залишкового терміну експлуатації газопроводу за пластичністю металу

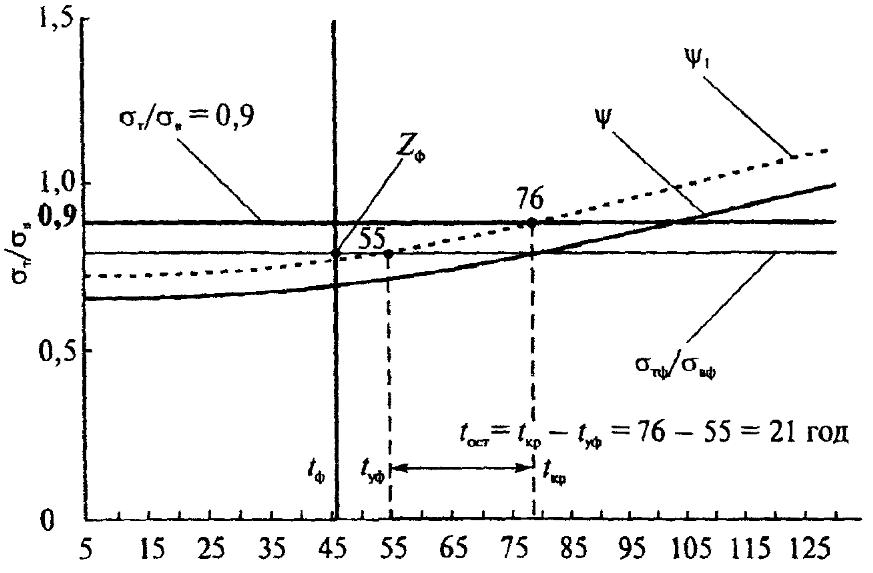

Приклад 2. При обстеженні іншої ділянки газопроводу з аналогічними параметрами отримані наступні дані: sто = 309 МПа, sтф = 384 МПа, sво= 435 МПа, sвф= 463 МПа.

Будуємо графік аналогічно прикладу 1.

Точка Zф у даному випадку виявилась за межами інтервалу точності функції y (в області над кривою y1), відповідно величину залишкового терміну служби tзал визначаємо з використанням умовно-фактичного часу експлуатування газопроводу tуф , рівному абсцисі точки перетину кривої y1 з прямою sт/sв = sтф/sвф. У даному випадку tзал = tкр – tуф.

Час експлуатації газопроводу t, років

З графіків аналогічно прикладу 1 отримуємо: tкр=76 років, tуф=55 років, відповідно tзал = tкр – tуф.=76-55=21 рік – залишковий термін служби даної ділянки газопроводу за пластичністю.