- •Требования по электробезопасности Общие требования

- •Меры безопасности труда на металлорежущих станках.

- •Индивидуальные средства защиты от травм.

- •4. Бирочная система, ее сущность, порядок применения.

- •I. Основные положения

- •2. Порядок применения

- •5. Меры безопасности труда при работе на сверлильных, токарных, заточных станках.

- •1. Общие требования безопасности

- •2. Требования безопасности перед началом работы

- •3. Требования безопасности во время работы

- •4. Требования безопасности в аварийных ситуациях при работе на станках всех типов

- •5. Требования безопасности по окончании работы

- •6. Требования к спецодежде, обуви.

- •7. Меры безопасности при работе на заточном станке.

- •11. Требования к устройству защитного зануления.

- •13. Опасные зоны машин. Общие требования безопасности к производственному оборудованию.

- •14. Тепловое излучение, действие и защита.

- •15. Воздействие электрического тока на организм.

- •16. Защита от шума и вибраций.

- •17. Основные правила безопасной эксплуатации металлообрабатывающих станков.

- •18. Классификация и назначение технологической оснастки.

- •19. Виды универсальных и специальных приспособлений.

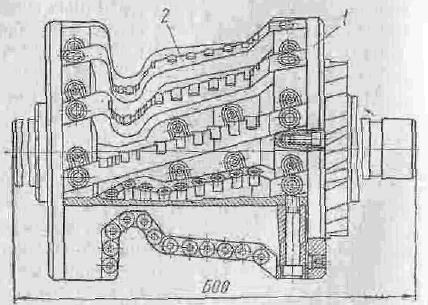

- •20. Приводы станочных приспособлений. Пневматические приводы

- •Гидравлические приводы

- •Пневмогидравлические приводы

- •21. Конструкции приспособлений и оснастки для токарных станков.

- •22. Конструкции приспособлений и оснастки для фрезерных станков. Оснастка для крепления инструмента

- •Приспособления для закрепления заготовки

- •Делительные головки

- •Приспособления, расширяющие функциональность станка

- •23. Зажимные механизмы.

- •24. Показатели качества обработанных деталей.

- •25. Методы измерения размеров.

- •26. Измерительный инструмент, применяемый при работе на станках.

- •27. Инструмент для контроля отверстий.

- •28. Инструмент для контроля пазов.

- •29. Инструмент для контроля резьбы.

- •30. Контроль деталей.

- •31. Правила обращения и хранение с измерительным инструментом. Уход за ним.

- •33. Гладкие калибры.

- •Предельные гладкие калибры. Общие сведения

- •34. Допуски и посадки на гладкие цилиндрические поверхности.

- •35. Допуски формы и расположения поверхностей.

- •36. Особенности системы допусков и посадок для подшипников качения.

- •37. Допуски и посадки на шпоночные и шлицевые соединения.

- •38. Устройство токарных станков.

- •39. Устройство фрезерных станков.

- •40. Уход за станками и рабочим местом.

- •41. Виды движений металлорежущих станков.

- •42. Наладка и проверка станка.

- •43. Примеры обработки деталей с помощью универсальной делительной головки.

- •44. Эксплуатация станков.

- •45. Механические передачи металлорежущих станков.

- •46. Типы резцов и их назначение.

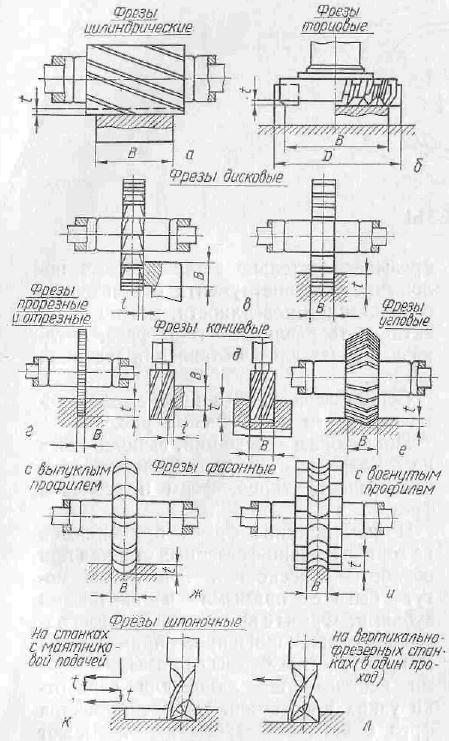

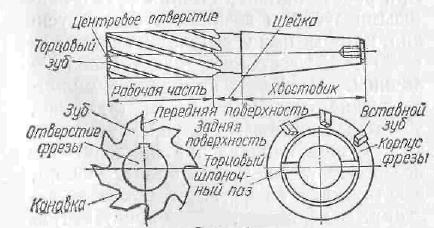

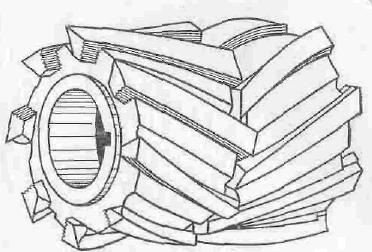

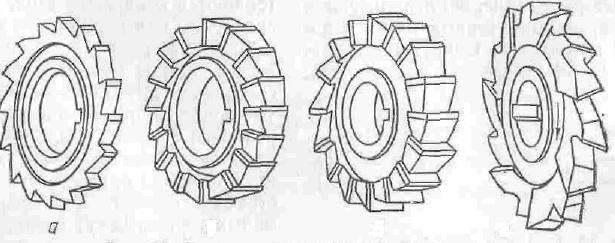

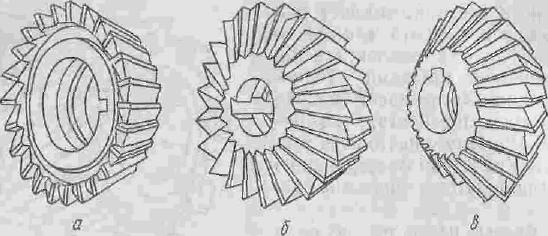

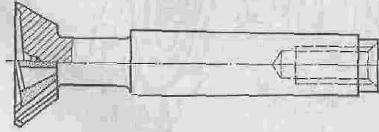

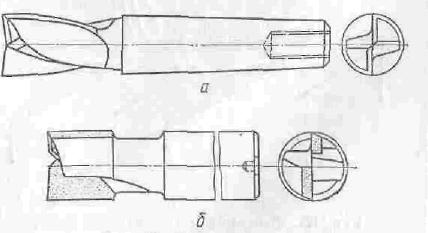

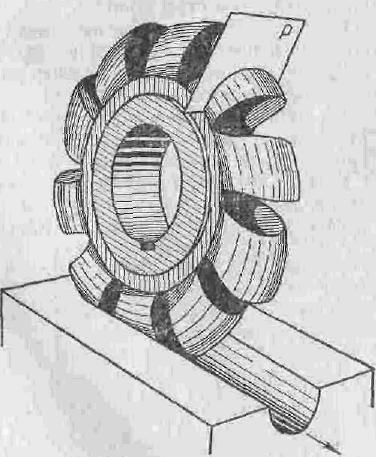

- •47. Виды фрез и их назначение.

- •48. Режимы резания (выбор, в зависимости от различных факторов).

- •49. Износ режущего инструмента.

- •50. Влияние смазочно-охлаждающей жидкости на процесс резания.

- •51. Основные факторы влияющие на силу резания.

- •52. Шероховатость поверхности и точность обработки.

- •53.. Правила заточки и доводки всех типов режущего инструмента.

- •54. Марки сталей, применяемые для изготовления режущего инструмента.

- •55. Металлокерамические твердые сплавы.

- •56. Что такое сталь? Чугун?

- •57. Механические испытания металлов.

- •58. Твердость металлов.

- •59. Конструкционные стали.

- •60. Инструментальные стали.

В зависимости от измерительных средств, используемых в процессе измерения, различают инструментальный, экспертный, эвристический и органолептический методы измерений.

Инструментальный метод основан на использовании специальных технических средств, в том числе автоматизированных и автоматических.

Экспертный метод оценки основан на использовании данных нескольких специалистов. Широко применяется в квалиметрии, спорте, искусстве, медицине.

Эвристические методы оценки основаны па интуиции. Широко используется способ попарного сопоставления, когда измеряемые величины сначала сравниваются между собой попарно, а затем производится ранжирование на основании результатов этого сравнения.

Органолептические методы оценки основаны на использовании органов чувств человека (осязания, обоняния, зрения, слуха и вкуса). Часто используются измерения на основе впечатлений (конкурсы мастеров искусств, соревнования спортсменов).

26. Измерительный инструмент, применяемый при работе на станках.

Ну здесь все просто. Штангенциркуль, микрометр

27. Инструмент для контроля отверстий.

Для измерений диаметров отверстий и точности их относительно положения в корпусных деталях при обработке на сверлильных станках применяют как универсальные средства, так и различные калибры-пробки. Универсальными измерительными средствами являются индикаторные нутромеры, микрометрические штихмассы, штангенциркули и др.

Погрешности формы отверстий в поперечном сечении (овальность, огранка) определяются измерениями в различных радиальных направлениях. Погрешность формы в продольном сечении (конусообразность, бочкообразность и т. п.) определяются по результатам измерений в различных поперечных сечениях. Для измерения длин отверстий используют штангенглубиномеры, шаблоны, калибры.

Для контроля точности относительно положения отверстий преимущественно используются контрольные оправки.

28. Инструмент для контроля пазов.

Контроль размеров пазов и канавок можно производить как штриховыми измерительными инструментами (штангенциркуль, штанген-глубиномер), так и калибрами. Измерение и отсчет размеров пазов с помощью универсальных инструментов не отличаются от измерений других линейных размеров (длина, ширина, толщина, диаметр). Контроль ширины паза может быть произведен круглыми и листовыми предельными калибрами — пробками.

29. Инструмент для контроля резьбы.

Для контроля элементов резьбы — шага, диаметров, формы профиля — применяются универсальные и специальные инструменты. Выбор того или иного инструмента зависит от типа резьбы и главным образом от ее точности. В первую очередь контролируются шаг, средний диаметр и форма профиля и затем уже наружный и внутренний диаметры.

Измерение шага резьбы. Измерительной линейкой или штангенциркулем определяют длину нескольких шагов резьбы и полученный результат делят на количество шагов.

Шаг как наружной, так и внутренней резьбы можно определить при помощи резьбомера. На каждой пластинке резьбомера указана величина шага резьбы. Подбирают пластинку таким образом, чтобы ее зубцы плотно, без зазора вошли во впадины измеряемой резьбы. Тогда шаг резьбы будет равен шагу, указанному на пластинке.

Измерение среднего диаметра резьбы. Точно измерить средний диаметр резьбы можно с помощью резьбового микрометра. Для измерения резьб различных размеров пользуются комплектами наконечников (один с вырезом второй с конусом) соответствующего размера. Предел использования данного комплекта указан на наконечниках. Так, например, клеймо М 3—4,5 показывает, что данным комплектом можно измерять метрические резьбы с шагом 3; 3,5; 4; 4,5 мм.

У микрометров с пределом измерений 0—25 мм нулевые деления на барабане и стебле микрометра совпадают при плотном прилегании наконечников друг к другу. У микрометров с пределом измерения 25—50 мм совпадение делений должно быть тогда, когда между наконечниками вставлен эталон А.

Проверка профиля резьбы. Форма профиля резьбы проверяется шаблоном. В случае необходимости в очень точном контроле приме няотся специальные микроскопы. Проверка нормальными резьбовыми калибрами. Неответственные резьбы удобно и просто контролировать с помощью калибров. Нормальным резьбовым кольцом проверяют наружный диаметр резьбы. Кольцо навинчивается на винт, и о точности резьбы судят по покачиванию кольца. Внутренний диаметр резьбы проверяют нормальной резьбовой пробкой. Гладкий конец нормального калибра служит для проверки диаметра отверстия под резьбу.

Проверка предельными резьбовыми калибрами. Точные резьбы контролируют с помощью предельных резьбовых калибров. Внутренняя резьба проверяется с помощью резьбового калибра-пробки. Проходной конец калибра должен полностью входить в резьбовое отверстие по всей его длине. Непроходной конец имеет 2—3 витка неполного профиля и не должен ввинчиваться в проверяемое отверстие.

Наружная резьба проверяется проходными резьбовыми кольцами, которые должны полностью навинчиваться на винт и зажиматься непроходной регулируемой скобой для проверки среднего диаметра. В массовом производстве для проверки наружной резьбы пользуются предельными резьбовыми скобами с двумя парами роликов.

30. Контроль деталей.

Для определения качества термической обработки деталей используют либо межоперационный, либо окончательный контроль. В первом случае детали контролируют в промежутке между операциями термической обработки, во втором — после окончания всех операций. Обычно контролируют механические свойства (главным образом твердость) детали, структуру, глубину слоя (при химико-термических процессах, индукционной закалке). Особенно проверяют, имеют ли детали дефекты (трещины, троостит-ные пятна и т. п.). Контроль осуществляют в цехе, а также в цеховой или заводской лаборатории.

После термической и химико-термической обработок контролируют твердость. Детали, закаленные на высокую твердость, а также детали после цементации, цианирования, закалки и отпуска контролируют на приборах Роквелла или Виккерса. Для определения твердости азотированных деталей используют прибор Виккерса. Твердость деталей после улучшения определяют на прессе Бринелля. Качественное определение твердости закаленных деталей может быть проведено тарированным напильником. Этот способ контроля наиболее простой, быстрый и дешевый, но требует определенного опыта. На приборе Роквелла (или Виккерса) проверяют 5—10% деталей, а остальные — тарированным напильником.

Структуру после термической обработки определяют по металлографическим шлифам. Образцы для изготовления микрошлифов отрезают тонким алундовым или карборундовым кругом. Во избежание отпуска при резании следует охлаждать деталь, обильно подавая эмульсию или другую жидкость. Плоские детали, склонные к изменению формы при термической обработке, подвергают правке. Детали типа валов устанавливают в центра и с помощью индикатора определяют кривизну. Чтобы при шлифовании на поверхности детали не осталась чернота, кривизна детали на сторону не должна быть больше половины припуска на шлифование. Кривизну плоских деталей проверяют на плите с помощью щупа. Для контроля мелких поверхностных трещин в закаленных деталях распространен магнитный метод (магнитная дефектоскопия). С помощью этого метода контролируют, например, пружины, рессорные листы, поворотные кулаки, детали рулевого управления автомобиля, подшипниковые кольца и др.

Поверхностные дефекты (например, микротрещины и др.) можно выявлять люминесцентным методом. По сравнению с методом магнитной дефектоскопии, с помощью которого можно обнаруживать дефекты только в магнитных металлах, люминесцентный метод применим для контроля деталей, изготовленных из магнитных и немагнитных металлов. Для обнаружения дефектов, расположенных в деталях на значительной глубине, применяют метод ультразвуковой дефектоскопии. Наличие или отсутствие на закаленной поверхности трооститных пятен определяют макротравлеиием с помощью тройного реактива.

31. Правила обращения и хранение с измерительным инструментом. Уход за ним.

1. Бережно и осторожно обращаться с инструментом, не допускать ударов, не делать резких движений, устанавливая или снимая инструмент.

2. Беречь инструмент от загрязнения.

3. После окончания работы инструмент следует тщательно протереть и смазать рабочие поверхности и неокрашенные части тонким слоем бескислотного технического вазелина.

4. Хранить инструменты в специально отведенном месте в шкафах, тумбочках. Более точный измерительный инструмент - концевые меры длины - хранить в специальных футлярах.

5. Помещение, где хранятся инструменты, должно быть сухим с постоянной температурой 18-20°.

6. Весь контрольно-проверочный инструмент должен подвергаться регулярной периодической проверке для установления годности его к дальнейшей эксплуатации.

33. Гладкие калибры.

|

Предельные гладкие калибры. Общие сведения

Калибры - бесшкальные измерительные инструменты, предназначенные для контроля размеров элементов деталей, их геометрической формы и взаимного расположения.

С помощью калибров нельзя определить действительные размеры элементов деталей. Задачей контрольных функций калибров является установление соответствия действительных размеров элементов деталей их предельным значениям, проставленным в рабочих чертежах, на основе чего делаются выводы о годности или негодности детали по ее контролируемому параметру. Методы контроля делят на активные и пассивные. При активных методах контролируют ход технологического процесса, производя по результатам контроля подналадки процесса обработки с целью недопущения появления бракованных деталей. При пассивных методах контроля, осуществляемых предельными калибрами, при различных видах технического контроля констатируют годность или негодность изготовленных деталей. Предельные гладкие калибры получили широкое применение в серийном и массовом производстве.

Контроль размеров элементов деталей с помощью предельных гладких калибров сводится к следующему выполняют по диаметру, близкому к наименьшему предельному размеру контролируемого отверстия Dmin, а другой калибр - непроходной (НЕ) - по диаметру, близкому к наибольшему предельному размеру отверстия Dmax.

Вывод о годности детали, когда действительный размер контролируемого отверстия находится в пределах заданного поля допуск делают на основании того, что калибр ПР должен проходить, калибр НЕ не должен проходить в контролируемое отверстие.

Для контроля валов изготавливают два предельных калибра-скобы. Калибр-скоба ПР имеет размер, близкий к наибольшему предельному размеру вала dmax, а калибр-скоба НЕ - размеру близкий к наименьшему предельному размеру вала dmin.

Если калибр-скоба ПР свободно пройдет по диаметру вала, а калибр-скоба НЕ не пройдет, то деталь признается годной по контролируемому размеру вала.

Любое нарушение названных условий годности при контроле отверстий и валов деталей предельными калибрами, например' калибр-скоба ПР не проходит по валу, а калибр-пробка НЕ проходит в контролируемое отверстие, является основанием для вывода о негодности (исправимый или неисправимый брак) деталей по контролируемым размерам. На ранних этапах развития взаимо-заменяемости, когда еще не было системы допусков и посадок, контроль осуществлялся с помощью нормальных калибров.

Сущность контроля нормальными калибрами состоит в том, что для контроля валов изготавливается один калибр-кольцо, к которому надо подогнать (припасовать) обрабатываемый вал так, чтобы калибр-кольцо проходил вал плавно. Аналогично для контроля отверстий изготавливался один калибр-пробка, к которому должно было быть подогнано обрабатываемое отверстие так, чтобы калибр-пробка проходил через отверстие плавно. При этом действительные размеры калибра-пробки и калибра-кольца должны обеспечивать требуемый характер сопряжения - посадку, предусмотренную в рабочих чертежах для контролируемых деталей изделия.

Существенными недостатками нормальных калибров являются низкая производительность, потребность в высокой квалификации рабочих, отсутствие объективности контроля.

В настоящее время нормальные калибры используются в промышленном производстве в основном в виде шаблонов при обработке криволинейных контуров и фасонных поверхностей в инструментальном производстве, технологической оснастке литейных и штамповочных производств и др.

34. Допуски и посадки на гладкие цилиндрические поверхности.

В Единой системе допусков и посадок (ЕСДП) стандартизованы поля допусков, а посадки не имеют стандартных наименований. Однако любые посадки, образованные с применением стандартных полей допусков являются стандартными. Рекомендуемые посадки образуются только в системах основного отверстия или основного вала.

Посадки с нулевым гарантированным зазором типа Н/h («скольжения») применяют в тех случаях, когда необходимо обеспечить относительное продольное перемещение деталей или поворот их относительно друг друга с небольшой скоростью, например, при установочных или регулировочных перемещениях. При сравнительно низких требованиях к точности можно использовать посадку Н11/h11, при более высоких – Н8/h7 или Н7/h6.

Посадки с наименьшим гарантированным зазором («движения») используют для обеспечения точного вращения деталей с небольшой скоростью. К таким посадкам относятся посадки типа Н/g или G/h. В опорах скольжения, работающих при средних скоростях применяют посадки с несколько большим гарантированным зазором, например, Н7/f7 или H8/f8.

При сравнительно невысоких требованиях к точности вращения и относительно высоких скоростях в опорах скольжения используют так называемые «ходовые» и «широкоходовые» посадки типа Н7/е8, Н8/е8. Такие же посадки применяют в направляющих скольжения, обеспечивающих свободное перемещение деталей, а для создания разъемных неподвижных соединений (например, крышка-корпус) при наличии требования легкой сборки и разборки можно использовать более грубые посадки, такие как Е9/h8, Н8/d9, Н9/d9, а при отсутствии требований к точности центрирования – посадку Н11/d11.

Все посадки с гарантированными натягами используют для передачи крутящих моментов или осевых сил, либо для неразъемных соединений деталей, которые должны препятствовать относительному перемещению соединяемых деталей под действием крутящих моментов или осевых сил.

В справочных материалах рекомендуются следующие посадки в порядке возрастания гарантированного натяга: "легкопрессовые", "среднепрессовые", "тяжелые прессовые" и "усиленные прессовые". К посадкам с минимальным гарантированным натягом ("легкопрессовым") относят посадки Н7/р6, Н7/r6, P7/h6 и ряд других. Их используют в соединениях, передающих без дополнительных элементов крепления крутящий момент, который не превышает 1/4 предельного крутящего момента (наибольшего момента, передаваемого соответствующим валом).

Посадки с умеренным гарантированным натягом ("среднепрессовые") обеспечивают наименьшее значение относительного натяга (отношение натяга в сопряжении к номинальному диаметру сопряжения) до 0,5 мкм/мм. Такие посадки применяют в соединениях, передающих без дополнительных элементов крепления крутящий момент до 1/2 предельного значения. К среднепрессовым посадкам относят Н7/s6, Н7/s7, S7/h6 и ряд других.

Посадки с большим гарантированным натягом ("тяжелые прессовые") дают наименьший относительный гарантированный натяг до 1 мкм/мм и при достаточной площади сопрягаемых поверхностей образуют соединения, равнопрочные валу. К таким посадкам относят сопряжения Н7/t6, Н7/u7, Т7/h6 и т.д.

Посадки с наибольшими гарантированными натягами ("усиленные прессовые", обеспечивающие относительные натяги более 1 мкм/мм) дают равнопрочные валу соединения. Для таких посадок используют сочетания полей допусков Н8/x8 и Н8/z8.

Переходные посадки, как правило, применяют для центрирования сопрягаемых деталей. Иногда для этих целей применяют посадки с нулевым гарантированным зазором (типа Н/h), однако в таких сопряжениях максимальный зазор может оказаться слишком большим. Уменьшить максимальные зазоры можно за счет ужесточения допусков (вариант экономически невыгодный), или за счет сближения дальних отклонений при сохранении значений допусков. В этом случае поля допусков начинают перекрываться, появляется вероятность получения при сборке посадок с натягом. Вероятность появления натягов тем больше, чем выше по отношению к полю допуска отверстия расположено поле допуска вала. Одновременно растут предельные значения максимальных натягов, повышается точность центрирования деталей, но усложняются условия их сборки. Если сопряжения с зазором можно собирать без применения слесарного инструмента, то при сборке деталей с большой вероятностью натягов в сопряжении требуются или специальный инструмент, или даже прессовое оборудование.

Переходные посадки можно распределить на три группы: посадки с преимущественными зазорами ("плотные"), посадки с примерно равной вероятностью зазоров и натягов ("напряженные") и посадки с преимущественными натягами ("глухие").

"Плотные" посадки обеспечивают довольно высокую точность центрирования и используются для сопряжений с валами зубчатых колес, шкивов, полумуфт и т.д. Типы посадок с преимущественными зазорами: Н7/js6, Н8/js7, Js7/h6 и др. Как правило, детали собираются в сопряжения без применения слесарного инструмента.

"Напряженные" посадки образуются при использовании сочетаний полей допусков с большей степенью перекрытия, например, Н7/k6, Н8/k7, К7/h6 и т.д. Они обеспечивают высокую точность центрирования деталей и могут использоваться в условиях вибрационных или динамических нагрузок. Для сборки и разборки таких соединений необходимо применение слесарного инструмента.

"Глухие" посадки практически всегда обеспечивают натяги в сопряжениях, и для их сборки могут использоваться нагревательные, холодильные установки или прессы. Это посадки Н7/n6, N6/h5, N7/h6 и т.д. Область применения таких посадок – соединения, в которых не допускаются зазоры как возможные причины мертвых ходов, а также ударов и других нежелательных динамических явлений.

Более полные рекомендации по выбору посадок и допусков несопрягаемых поверхностей содержатся в справочниках.

Посадки могут обозначаться

с указанием полей допусков в буквенно-цифровой форме Æ20 Н7/g6;

с указанием числовых значений предельных отклонений Æ ;

с одновременным указанием полей допусков в буквенно-цифровой форме и числовых значений предельных отклонений (в скобках) Æ .

Допуски размеров ограничивают отклонения формы и расположения поверхностей, однако в определенных случаях необходимо специально назначать допуски формы и расположения поверхностей. При выполнении чертежей деталей должны быть указаны все нормированные требования, включая параметры и характеристики шероховатости поверхностей. Вопросы назначения требований к точности формы и расположения, а также требований к параметрам микрогеометрии поверхностей рассмотрены в последующих разделах данных методических указаний.

35. Допуски формы и расположения поверхностей.

Точность геометрических параметров деталей характеризуется не только точностью размеров ее элементов, но и точностью формы и взаимного расположения поверхностей. Отклонения формы и расположения поверхностей возникают в процессе обработки деталей из-за неточности и деформации станка, инструмента и приспособления; деформации обрабатываемого изделия; неравномерности припуска на обработку; неоднородности материала заготовки и т.п. В подвижных соединениях эти отклонения приводят к уменьшению износостойкости деталей вследствие повышенного удельного давления на выступах неровностей, к нарушению плавности хода, шуму и т.д. В неподвижных соединениях отклонения формы и расположения поверхностей вызывают неравномерность натяга, вследствие чего снижаются прочность соединения, герметичность и точность центрирования. В сборках эти погрешности приводят к погрешностям базирования деталей друг относительно друга, деформациям, неравномерным зазорам, что вызывает нарушения нормальной работы отдельных узлов и механизма в целом; например, подшипники качения весьма чувствительны к отклонениям формы и взаимного расположения посадочных поверхностей. Отклонения формы и расположения поверхностей снижают технологические показатели изделий. Так, они существенно влияют на точность и трудоемкость сборки и повышают объем пригоночных операций, снижают точность измерения размеров, влияют на точность базирования детали при изготовлении и контроле.

Виды допусков, их обозначение и изображение на чертежах приведены в табл. Числовые значения допусков в зависимости от степени точности приведены в приложении. Выбор допусков зависит от конструктивных и технологических требований и, кроме того, связан с допуском размера. Поле допуска размера для сопрягаемых поверхностей ограничивает также и любые отклонения формы на длине соединения. Ни одно из отклонений формы не может превысить допуска размера. Допуски формы назначают только в тех случаях, когда они должны быть меньше допуска размера. Примеры назначения допусков формы, рекомендуемые степени точности и соответствующие им способы обработки указаны в табл.

36. Особенности системы допусков и посадок для подшипников качения.

схема расположения рекомендуемых полей допусков посадочных размеров для подшипников классов точности 0 и 6 Из схемы видно, что поля допусков для внутреннего и наружного колец подшипника качения расположены одинаково относительно нулевой линии, верхнее отклонение равно 0, нижнее – отрицательное. Валы с полями допусков r6, p6, n6, m6, k6 при сопряжении с внутренним кольцом подшипника обеспечивают посадки с натягом. Вследствие повышенных требований к форме посадочных поверхностей подшипников стандартом устанавливаются следующие поля допусков. а) Поля допусков на средние диаметры и , которые ограничивают значения средних диаметров колец, равных Dm = (Dmax + Dmin) / 2 dm = (Dmax + Dmin) / 2 где Dmax , Dmin , dmax , dmin выбираются из ряда измерений в разных сечениях соответственно наружного и внутреннего диаметров. Обозначаются поля допусков, например, у подшипников нулевого класса - для наружного кольца и дляотверстия внутреннего кольца б) Поля допусков для ограничения самих , значения которых больше на величину допустимой погрешности формы. При выборе полей допусков на вал и отверстие под внутреннее и наружное кольца подшипника необходимо учитывать следующее: • класс точности подшипника качения; • вид нагружения колец подшипника; • тип подшипника; • режим работы подшипника; • геометрические размеры подшипника. Влияние класса точности подшипника качения на выбор посадок. Для подшипников классов точности 0 и 6 рекомендуемый набор полей допусков посадочных поверхностей одинаков. Для более высоких классов точности подшипников качения набор полей допусков посадочных поверхностей несколько изменяется, в частности, применяются поля допусков более точных квалитетов. Влияние вида нагружения колец подшипника на выбор посадок. Вид нагружения кольца подшипника качения существенно влияет на выбор его посадки. Рассмотрим типовые схемы механизмов и особенности работы подшипников в них. Первая типовая схема. Внутренние кольца подшипников вращаются вместе с валом, наружные кольца, установленные в корпусе, неподвижны. Радиальная нагрузка Р постоянна по величине и не меняет своего положения относительно корпуса. В этом случае внутреннее кольцо воспринимает радиальную нагрузку Р последовательно всей окружностью дорожки качения, такой вид нагружения кольца называется циркуляционным. Наружное кольцо подшипника воспринимает радиальную нагрузку лишь ограниченным участком окружности дорожки качения, такой характер нагружения кольца называется местным. Дорожки качения внутренних колец подшипников изнашиваются равномерно, а наружных – только на ограниченном участке. При назначении посадок подшипников качения существует правило: кольца, имеющие местное нагружение, устанавливаются с возможностью их проворота с целью более равномерного износа дорожек качения; при циркуляционном нагружении, напротив, кольца сажают по более плотным посадкам. Рекомендуемые посадки для подшипников классов точности 0 и 6 приведены в табл. Вторая типовая схема. Наружные кольца подшипников вращаются вместе с зубчатым колесом. Внутренние кольца подшипников, посаженные на ось, остаются неподвижными относительно корпуса. Радиальная нагрузка Р постоянна по величине и не меняет своего положения относительно корпуса. В этом случае наружное кольцо воспринимает радиальную нагрузку Р последовательно всей окружностью дорожки качения, т.е. имеют циркуляционное нагружение. Внутреннее кольцо подшипника воспринимает радиальную нагрузку лишь ограниченным участком окружности дорожки качения, т.е. имеют местное нагружение. Рекомендуемые посадки для подшипников 0 и 6 классов точности приведены в табл. Третья типовая схема. Внутренние кольца подшипников вращаются вместе с валом, наружные кольца, установленные в корпусе, – неподвижны. На кольца действуют две радиальные нагрузки, одна постоянна по величине и по направлению Р, другая, центробежная , вращающаяся вместе с валом. Равнодействующая сил Р и совершает периодическое колебательное движение, симметричное относительно направления действия силы Р. На рис. штриховыми линиями показано последовательное положение эпюры нагружения наружного кольца подшипника на ограниченном участке дорожки качения, которая смещается справа налево и меняется по величине, такой режим нагружения кольца называется колебательным. Внутреннее кольцо воспринимает суммарную радиальную нагрузку последовательно всей окружностью дорожки качения, т.е. имеет циркуляционное нагружение.

37. Допуски и посадки на шпоночные и шлицевые соединения.

38. Устройство токарных станков.

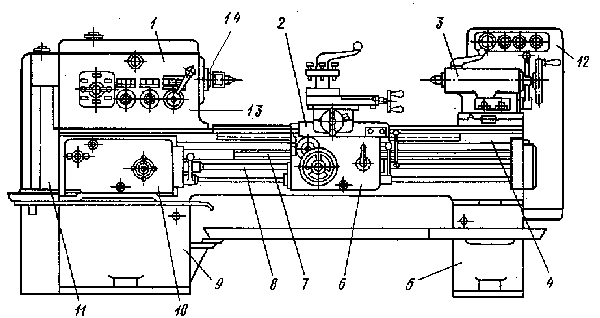

Токарно-винторезный станок. Устройство и классификация.

Сборочные

единицы (узлы) и механизмы токарно-винторезного

станка 1

- передняя бабка, 2 - суппорт, 3 - задняя

бабка, 4 - станина, 5 и 9 - тумбы, 6 - фартук,

7 - ходовой винт, 8 - ходовой валик, 10 -

коробка подач, 11 - гитары сменных шестерен,

12 - электро-пусковая аппаратура, 13 -

коробка скоростей, 14 - шпиндель

Токарно-винторезные

станки

предназначены для обработки, включая

нарезание резьбы, единичных деталей и

малых групп деталей. Однако бывают

станки без ходового винта. На таких

станках можно выполнять все виды токарных

работ, кроме нарезания резьбы

резцом.

Техническими параметрами,

по которым классифицируют токарно-винторезные

станки, являются наибольший диаметр D

обрабатываемой заготовки (детали) или

высота Центров над станиной (равная 0,5

D), наибольшая длина L обрабатываемой

заготовки (детали) и масса станка.

Ряд

наибольших диаметров обработки для

токарно-винторезных станков

имеет вид: D = 100, 125, 160, 200, 250, 320, 400, 500, 630,

800, 1000, 1250, 1600, 2000 и далее до 4000 мм.

Наибольшая

длина L обрабатываемой детали определяется

расстоянием между центрами

станка.

Выпускаемые станки при одном

и том же значении D могут иметь различные

значения L.

По массе токарные станки

делятся на легкие - до 500 кг (D = 100 - 200 мм),

средние - до 4 т (D = 250 - 500 мм), крупные - до

15 т (D = 630 - 1250 мм) и тяжелые - до 400 т (D = 1600

- 4000 мм).

Легкие токарные

станки

применяются в инструментальном

производстве, приборостроении, часовой

промышленности, в экспериментальных и

опытных цехах предприятий. Эти станки

выпускаются как с механической подачей,

так и без нее.

На средних станках

производится 70 - 80% общего объема токарных

работ. Эти станки предназначены для

чистовой и получистовой обработки, а

также для нарезания резьб разных типов

и характеризуются высокой жесткостью,

достаточной мощностью и широким

диапазоном частот вращения шпинделя и

подач инструмента, что позволяет

обрабатывать детали на экономичных

режимах с применением современных

прогрессивных инструментов из твердых

сплавов и сверхтвердых материалов.

Средние

станки оснащаются различными

приспособлениями, расширяющими их

технологические возможности, облегчающими

труд рабочего и позволяющими повысить

качество обработки, и имеют достаточно

высокий уровень автоматизации.

Крупные

и тяжелые токарные

станки

применяются в основном в тяжелом и

энергетическом машиностроении, а также

в других отраслях для обработки валков

прокатных станов, железнодорожных

колесных пар, роторов турбин и др.

Все

сборочные единицы (узлы) и механизмы

токарно-винторезных станков имеют

одинаковое название, назначение и

расположение. Смотри рисунок вверху.

Типичный

токарно-винторезный станок 16К20 завода

"Красный пролетарий"

показан на рисунке внизу.

Сборочные

единицы (узлы) и механизмы токарно-винторезного

станка 1

- передняя бабка, 2 - суппорт, 3 - задняя

бабка, 4 - станина, 5 и 9 - тумбы, 6 - фартук,

7 - ходовой винт, 8 - ходовой валик, 10 -

коробка подач, 11 - гитары сменных шестерен,

12 - электро-пусковая аппаратура, 13 -

коробка скоростей, 14 - шпиндель

Токарно-винторезные

станки

предназначены для обработки, включая

нарезание резьбы, единичных деталей и

малых групп деталей. Однако бывают

станки без ходового винта. На таких

станках можно выполнять все виды токарных

работ, кроме нарезания резьбы

резцом.

Техническими параметрами,

по которым классифицируют токарно-винторезные

станки, являются наибольший диаметр D

обрабатываемой заготовки (детали) или

высота Центров над станиной (равная 0,5

D), наибольшая длина L обрабатываемой

заготовки (детали) и масса станка.

Ряд

наибольших диаметров обработки для

токарно-винторезных станков

имеет вид: D = 100, 125, 160, 200, 250, 320, 400, 500, 630,

800, 1000, 1250, 1600, 2000 и далее до 4000 мм.

Наибольшая

длина L обрабатываемой детали определяется

расстоянием между центрами

станка.

Выпускаемые станки при одном

и том же значении D могут иметь различные

значения L.

По массе токарные станки

делятся на легкие - до 500 кг (D = 100 - 200 мм),

средние - до 4 т (D = 250 - 500 мм), крупные - до

15 т (D = 630 - 1250 мм) и тяжелые - до 400 т (D = 1600

- 4000 мм).

Легкие токарные

станки

применяются в инструментальном

производстве, приборостроении, часовой

промышленности, в экспериментальных и

опытных цехах предприятий. Эти станки

выпускаются как с механической подачей,

так и без нее.

На средних станках

производится 70 - 80% общего объема токарных

работ. Эти станки предназначены для

чистовой и получистовой обработки, а

также для нарезания резьб разных типов

и характеризуются высокой жесткостью,

достаточной мощностью и широким

диапазоном частот вращения шпинделя и

подач инструмента, что позволяет

обрабатывать детали на экономичных

режимах с применением современных

прогрессивных инструментов из твердых

сплавов и сверхтвердых материалов.

Средние

станки оснащаются различными

приспособлениями, расширяющими их

технологические возможности, облегчающими

труд рабочего и позволяющими повысить

качество обработки, и имеют достаточно

высокий уровень автоматизации.

Крупные

и тяжелые токарные

станки

применяются в основном в тяжелом и

энергетическом машиностроении, а также

в других отраслях для обработки валков

прокатных станов, железнодорожных

колесных пар, роторов турбин и др.

Все

сборочные единицы (узлы) и механизмы

токарно-винторезных станков имеют

одинаковое название, назначение и

расположение. Смотри рисунок вверху.

Типичный

токарно-винторезный станок 16К20 завода

"Красный пролетарий"

показан на рисунке внизу.

Общий вид и размещение органов управления токарно-винторезного станка мод. 16К20:

Рукоятки управления: 2 - сблокированная управление, 3,5,6 - установки подачи или шага нарезаемой резьбы, 7, 12 - управления частотой вращения шпинделя, 10 - установки нормального и увеличенного шага резьбы и для нарезания многозаходных резьб, 11 - изменения направления нареза-ния резьбы (лево- или правозаходной), 17 - перемещения верхних салазок, 18 - фиксации пиноли, 20 - фиксации задней бабки, 21 - штурвал перемещения пиноли, 23 - включения ускоренных перемещений суппорта, 24 - включения и выключения гайки ходового винта, 25 - управления изменением направления вращения шпинделя и его остановкой, 26 - включения и выключения подачи, 28 - поперечного перемещения салазок, 29 - включения продольной автоматической подачи, 27 - кнопка включения и выключения главного электродвигателя, 31 - продольного перемещения салазок; Узлы станка: 1 - станина, 4 - коробка подач, 8 - кожух ременной передачи главного привода, 9 - передняя бабка с главным приводом, 13 - электрошкаф, 14 - экран, 15 - защитный щиток, 16 - верхние салазки, 19 - задняя бабка, 22 - суппорт продольного перемещения, 30 - фартук, 32 - ходовой винт, 33 - направляющие станины.

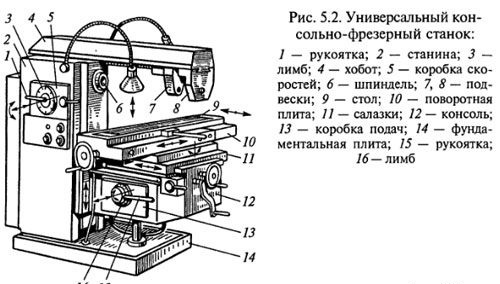

39. Устройство фрезерных станков.

Существуют

горизонтальные, вертикальные, универсальные

и широкоуниверсальные консольно-фрезерные

станки. В горизонтально-фрезерных

станках шпиндель расположен горизонтально

и стол перемещается в трех взаимно

перпендикулярных направлениях. Отличие

универсальных консольно-фрезерных

станков от горизонтальных заключается

только в возможности поворота стола

относительно вертикальной оси, а

широкоуниверсальных фрезерных станков

от универсальных — в наличии на станине

специального хобота, на торце которого

установлена дополнительная головка со

шпинделем, поворачивающаяся под углом

в любом направлении. Вертикально-фрезерные

станки отличаются от горизонтально-фрезерных

вертикальным расположением шпинделя

и отсутствием хобота. В рассматриваемых

станках детали и узлы широко унифицированы.

В

качестве примера для рассмотрения

технической характеристики, компоновки

и кинематической схемы выбран универсальный

горизонтальный консольно-фрезерный

станок (рис. 5.2). Он предназначен для

выполнения разнообразных фрезерных

работ по чугуну, стали и цветным металлам

твердосплавным и быстрорежущим

инструментом в условиях мелко- и

крупносерийного производства. Наличие

в станке возможности поворота стола

вокруг своей вертикальной оси позволяет

фрезеровать винтовые канавки сверл,

червяков и т.д.

Устройство

станка фрезерного

состоит из станины 2, установленной на

фундаментной плите 14. На вертикальных

направляющих станины расположена

консоль 12 с горизонтальными поперечными

направляющими, на которых удерживаются

салазки 11, а на них — поворотная плита

10 с горизонтальными продольными

направляющими. На этих направляющих

монтируют стол 9. Такая компоновка узлов

обеспечивает возможность перемещения

стола в трех направлениях (продольном,

поперечном и вертикальном). В станине

расположена коробка скоростей 5 с

рукояткой 1 и лимбом 3 и привод с

электродвигателем, обеспечивающим

вращение шпинделя. В консоли 12 размещена

коробка подач 13 с электродвигателем,

лимбом 16 и рукояткой 15 для установки

подач. В верхней части станины смонтирован

шпиндель 6, а на направляющих выдвижного

хобота 4 закреплены подвески (кронштейны)

7 и 8, которые являются опорами фрезерных

оправок для установки фрез.

Основные

движения в станке

Главное движение.

Вал IV (рис. 5.3) со шпинделем получает

вращение от электродвигателя Ml (мощность

двигателя N= 3 кВт; частота вращения п =

1450 мин-1) через шкивы 100/180 клиноременной

передачи и 12-ступенчатую коробку

скоростей. От вала II вращение передается

валу III посредством передвижных блоков

зубчатых колес z = 51/51 или 60/42, 42/60, 34/68,

21/81, 27/75.

Устройство

станка фрезерного

состоит из станины 2, установленной на

фундаментной плите 14. На вертикальных

направляющих станины расположена

консоль 12 с горизонтальными поперечными

направляющими, на которых удерживаются

салазки 11, а на них — поворотная плита

10 с горизонтальными продольными

направляющими. На этих направляющих

монтируют стол 9. Такая компоновка узлов

обеспечивает возможность перемещения

стола в трех направлениях (продольном,

поперечном и вертикальном). В станине

расположена коробка скоростей 5 с

рукояткой 1 и лимбом 3 и привод с

электродвигателем, обеспечивающим

вращение шпинделя. В консоли 12 размещена

коробка подач 13 с электродвигателем,

лимбом 16 и рукояткой 15 для установки

подач. В верхней части станины смонтирован

шпиндель 6, а на направляющих выдвижного

хобота 4 закреплены подвески (кронштейны)

7 и 8, которые являются опорами фрезерных

оправок для установки фрез.

Основные

движения в станке

Главное движение.

Вал IV (рис. 5.3) со шпинделем получает

вращение от электродвигателя Ml (мощность

двигателя N= 3 кВт; частота вращения п =

1450 мин-1) через шкивы 100/180 клиноременной

передачи и 12-ступенчатую коробку

скоростей. От вала II вращение передается

валу III посредством передвижных блоков

зубчатых колес z = 51/51 или 60/42, 42/60, 34/68,

21/81, 27/75.

40. Уход за станками и рабочим местом.

Рабочее место токаря и уход за станком. Рабочим местом токаря называется часть производственного помещения, где установлены обслуживаемый станок и вспомогательное оборудование: шкаф или специальная тумбочка для инструментов и материалов, которые необходимы для работы и ухода за станком; стеллаж для заготовок и готовых изделий; решетка под ноги и пр. Рабочее место должно содержаться в образцовом порядке и чистоте. Проходы вокруг станка и подходы к нему не должны захламляться даже временно. Содержание рабочего места в чистоте и порядке является важнейшей обязанностью учащегося. После окончания работы нужно почистить и протереть инструменты, убрать станок, старательно протереть его и смазать рабочие поверхности станины, пиноль задней бабки и другие открытые трущиеся поверхности чистым маслом в соответствии с инструкцией. Периодически в сроки, установленные инструкцией, все масленки необходимо заполнять маслом. Если в них попадает пыль, грязь, стружка, то масленки необходимо прочистить, промыть керосином, фитили прополоскать в керосине, отжать и, поставив на место, заполнить маслом. Освещение рабочего места должно быть не ярким, но достаточным для работы. Причем свет должен падать спереди сверху или под углом слева направо. Рабочий инструмент должен быть всегда исправным, с надежно насаженными рукоятками, хорошо заточенным и доведенным. Затачивать и доводить инструмент необходимо не тогда, когда он нужен, а заблаговременно, в начале или в конце работы.

41. Виды движений металлорежущих станков.

Главное движение и движения подачи в совокупности называют основными движениями станка. В некоторых станках для получения заданной конфигурации поверхности детали используют дополнительные движения, кинематически связанные с основными движениями. К ним относятся движения деления, обката и дифференциальные.

Движения деления реализуют для осуществления необходимого углового (или линейного) перемещения заготовки относительно инструмента. Делительное движение может быть непрерывным (в зубодолбежных, зубофрезерных, зубострогальных, затыловочных и других станках) и прерывистым (например, в делительных машинах при нарезании штрихов на линейке). Прерывистое движение осуществляется с помощью храпового колеса, мальтийского креста или делительной головки.

Движение обката — это согласованное движение режущего инструмента и заготовки, воспроизводящее при формообразовании зацепление определенной кинематической пары. Например, при зубодолблении долбяк и заготовка воспроизводят зацепление двух зубчатых колес. Движение обката необходимо для формообразования в зубообрабатывающих станках: зубофрезерных, зубострогальных, зубодолбежных, зубошлифовальных (при обработке цилиндрических и конических колес).

Дифференциальное движение добавляется к какому-либо движению заготовки или инструмента. Для этого в кинематическую цепь вводятся суммирующие механизмы. Следует отметить, что суммировать можно только однородные движения: вращательное с вращательным, поступательное с поступательным. Дифференциальные движения необходимы в зубофрезерных, зубострогальных, зубошлифовальных, затыловочных и других станках.

Рассмотренные движения участвуют в формообразовании обрабатываемой детали. Однако на станке необходимо осуществлять и другие движения: подвести режущий инструмент к заготовке, отвести его после окончания обработки, зажать заготовку, снять ее, установить новую, переключить скорость или подачу, выключить станок. Такие движения называются вспомогательными, они подготавливают процесс резания, но сами в нем не участвуют.

Вспомогательные движения осуществляются вручную или в автоматическом цикле. Автоматизация вспомогательных движений повышает производительность труда.

42. Наладка и проверка станка.

Под наладкой станка понимается подготовка технологического оборудования и оснастки к выполнению определенной технологической операции. В состав работ по наладке станка входит установка оправки и круга, проверка биения круга, отладка загрузочного устройства, координация взаимного положения инструмента и заготовки, установка и выверка станочного приспособления, подбор и расстановка упоров и кулачков, установление требуемой частоты вращения шпинделя станка, заданной минутной подачи и глубины резания, установка рукояток коробки скоростей и коробки подач на заданный режим обработки, подбор сменных зубчатых колес и другие подготовительные работы. Наладка — это процесс первоначального установления заданной точности обработки и производительности.

Испытание станка на холостом ходу. Привод главного движения последовательно проверяют на всех ступенях частоты вращения. Затем проверяют взаимодействие всех механизмов станка; безотказность и своевременность, включения и выключения механизмов от различных управляющих устройств; работу органов управления; исправность системы подачи СОЖ и гидро- и пневмооборудования станка. В процессе испытания на холостом ходу станок должен на всех режимах работать устойчиво, без стуков и сотрясений, вызывающих вибрации. Перемещение рабочих органов станка механическим или гидравлическим приводом должно происходить плавно, без скачков и заеданий. При испытании станка на холостом ходу проверяются также его паспортные данные (частота вращения шпинделя, подача, перемещения кареток суппорта и др.). Фактические данные должны соответствовать значениям, указанным в паспорте.

Испытание станка под нагрузкой позволяет выявить качество его работы и проводится в условиях, близких к производственным. Испытание производят путем обработки образцов на таких режимах, при которых нагрузка не превышает номинальной мощности привода в течение основного времени испытания. В процессе испытания допускается кратковременная перегрузка станка по мощности, но не более чем на 25%. Время испытания станка под полной нагрузкой должно быть не менее 0,5 ч. При этом все механизмы и рабочие органы станка должны работать исправно; система подачи СОЖ должна работать безотказно; температура подшипников скольжения и качения не должна превышать 70-80 градусов С, механизмов подач 50 градусов С, масла в резервуаре 60 С.

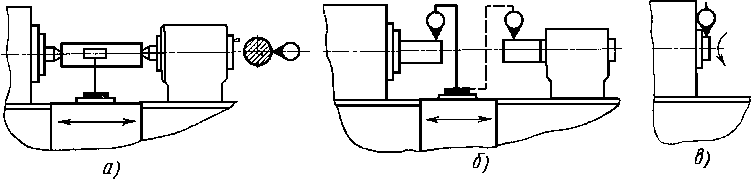

Новые станки в процессе эксплуатации, а также после ремонта проверяют на геометрическую точность в ненагруженном состоянии, на точность обработанных деталей и на получаемую при этом шероховатость обработанной поверхности. Требования к точности изложены в руководстве по эксплуатации станка. При проверке на точность станка проверяют прямолинейность продольного перемещения суппорта в горизонтальной плоскости; одновысотность оси вращения шпинделя передней бабки и оси отверстия пиноли задней бабки по отношению к направляющим станины в вертикальной плоскости; радиальное биение центрирующей поверхности шпинделя передней бабки под установку патрона; осевое биение шпинделя передней бабки и др.

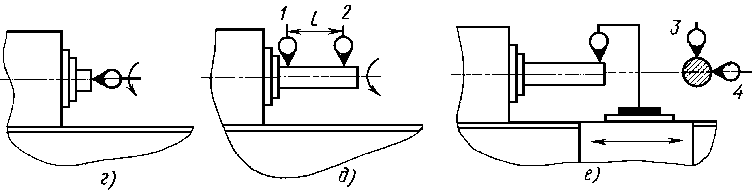

Прямолинейность

продольного перемещения суппорта в

горизонтальной плоскости проверяют с

помощью цилиндрической оправки,

закрепленной в центрах передней и задней

бабки, и индикатора, установленного на

суппорте, рисунок ниже - а). Смещением

задней бабки в поперечном направлении

добиваются, чтобы показания индикатора

на концах оправки были одинаковы или

отличались не более чем на 0,02 мм на 1 м

хода суппорта. Одновысотность

оси вращения шпинделя передней бабки

и оси отверстия пиноли задней бабки по

отношению к направляющим станины в

вертикальной плоскости проверяют при

удалении задней бабки от передней на

1/4 наибольшего расстояния между центрами,

рисунок выше - б). Проверку выполняют с

помощью цилиндрических оправок,

вставленных в отверстия шпинделя и

пиноли задней бабки, и индикатора,

установленного на суппорте. Наибольшее

показание индикатора на образующей

оправки шпинделя определяют

возвратно-поступательным поперечным

перемещением суппорта в горизонтальной

плоскости относительно линии центров.

Не изменяя положения индикатора, таким

же способом определяют его показания

на образующей оправки задней бабки.

Разница в показаниях индикатоpa не должна

превышать 0,06 мм у станков для обработки

деталей с наибольшим диаметром 400 мм.

Допускается только превышение оси

отверстия пиноли над осью шпинделя

передней бабки.

Одновысотность

оси вращения шпинделя передней бабки

и оси отверстия пиноли задней бабки по

отношению к направляющим станины в

вертикальной плоскости проверяют при

удалении задней бабки от передней на

1/4 наибольшего расстояния между центрами,

рисунок выше - б). Проверку выполняют с

помощью цилиндрических оправок,

вставленных в отверстия шпинделя и

пиноли задней бабки, и индикатора,

установленного на суппорте. Наибольшее

показание индикатора на образующей

оправки шпинделя определяют

возвратно-поступательным поперечным

перемещением суппорта в горизонтальной

плоскости относительно линии центров.

Не изменяя положения индикатора, таким

же способом определяют его показания

на образующей оправки задней бабки.

Разница в показаниях индикатоpa не должна

превышать 0,06 мм у станков для обработки

деталей с наибольшим диаметром 400 мм.

Допускается только превышение оси

отверстия пиноли над осью шпинделя

передней бабки.

Радиальное биение центрирующей поверхности шпинделя передней бабки под патрон проверяют с помощью индикатора, рисунок выше - в). При этом измерительный стержень индикатора устанавливают перпендикулярно образующей центрирующей шейки шпинделя. Радиальное биение шейки вращающегося шпинделя для патрона с наибольшим диаметром обрабатываемой детали 400 мм не должно превышать 0,01 мм.

Осевое биение

шпинделя передней бабки измеряют с

помощью оправки, вставленной в отверстие

шпинделя, и индикатора, установленного

на станке при вращающемся шпинделе,

рисунок ниже - г). Измерительный стержень

индикатора с плоским наконечником

упирается в шарик, который установлен

в центровое отверстие оправки. Осевое

биение шпинделя для установки деталей

с наибольшим диаметром 400 мм не должно

превышать 0,01 мм. Радиальное

биение конического отверстия шпинделя

передней бабки проверяют с помощью

оправки длиной L=300 мм, вставленной в

отверстие шпинделя, и индикатором,

установленным в резцедержатель станка

при вращающемся шпинделе, рисунок выше

- д). Для станков с наибольшим диаметром

обрабатываемой детали 400 мм радиальное

биение оправки у торца шпинделя (положение

1) не должно превышать 0,01 мм, а на расстоянии

L=300 мм от торца шпинделя (положение 2) -

0,02 мм.

Радиальное

биение конического отверстия шпинделя

передней бабки проверяют с помощью

оправки длиной L=300 мм, вставленной в

отверстие шпинделя, и индикатором,

установленным в резцедержатель станка

при вращающемся шпинделе, рисунок выше

- д). Для станков с наибольшим диаметром

обрабатываемой детали 400 мм радиальное

биение оправки у торца шпинделя (положение

1) не должно превышать 0,01 мм, а на расстоянии

L=300 мм от торца шпинделя (положение 2) -

0,02 мм.

Параллельность оси вращения шпинделя передней бабки продольному перемещению суппорта проверяют с помощью оправки длиной L=300 мм, установленной в отверстие шпинделя, и индикатором, установленным на суппорте станка, рисунок выше - е). Измерение производят по образующей оправки в вертикальной (положение 3) и горизонтальной (положение 4) плоскостях. При этом снимают показания индикатора по двум диаметрально расположенным образующим оправки (при повороте шпинделя на 180 градусов), перемещая суппорт с индикатором от торца шпинделя на расстояние L=300 мм. Затем определяют среднеарифметическое значение отклонений, измеренных по двум образующим (отдельно для горизонтальной и для вертикальной плоскостей). Для станков с наибольшим диаметром обрабатываемой детали 400 мм допускаемая непараллельность оси шпинделя направлению продольного перемещения суппорта в вертикальной плоскости не должна превышать 0,03 мм (причем непараллельность должна быть направлена только вверх), а в горизонтальной плоскости - 0,012 мм (непараллельность должна быть направлена только в сторону суппорта).

Точность работы токарных станков проверяют при обработке образцов. На станках с наибольшим диаметром обрабатываемой детали 400 мм точность геометрической формы цилиндрической поверхности проверяют при обработке образцов длиной 200 мм. Предварительно обработанный образец с тремя поясками, расположенными по концам и в середине образца, устанавливают в патрон или в центры станка и обрабатывают по наружной поверхности поясков. Проверяют постоянство диаметра в любом поперечном сечении, при этом разность между измеренными максимальным и минимальным значениями не должна превышать 0,02 мм. Измерение производят пассиметром, микрометром или другими инструментами.

Плоскостность торцовой поверхности проверяют при обработке образцов диаметром d=200 мм, установленных в кулачки патрона. Торцовая поверхность образца может иметь кольцевые канавки (у периферии, в середине и в центре) и должна быть предварительно обработана. После проточки торцовой поверхности образец не снимают со станка. Результаты обработки могут быть проверены индикатором, установленным на суппорте так, чтобы наконечник индикатора был перпендикулярен измеряемой поверхности. Измерение производят путем перемещения в поперечном направлении верхней части суппорта на длину, равную или больше D. Отклонение, определяемое как половина наибольшей алгебраической разности показаний индикатора, не должно превышать 0,016 мм. Плоскостность торцовой поверхности можно также проверить, касаясь наконечником индикатора контрольной линейки, приложенной к обработанному торцу образца. Линейку прикладывают в разных осевых сечениях проверяемой поверхности и определяют отклонение так же, как описано выше.

Точность нарезаемой резьбы проверяют на образце (диаметр которого примерно равен диаметру ходового винта станка), закрепленном в центры станка, при нарезании трапецеидальной резьбы длиной не более 500 мм с шагом, примерно равным шагу ходового винта станка. При этом ходовой винт непосредственно соединяют со шпинделем через сменные зубчатые колеса с отключением механизма коробки подач. После чистовой обработки проверяют равномерность резьбы с помощью соответствующих приборов и методов проверки. По результатам измерений определяют накопленную погрешность шага резьбы - разность между фактическим и заданным расстоянием между любыми одноименными (не соседними) профилями витка резьбы в осевом сечении по линии, параллельной оси винта. Величина накопленной погрешности шага резьбы не должна превышать 0,04 мм на длине 300 мм.

43. Примеры обработки деталей с помощью универсальной делительной головки.

При обработке зубьев, шлицев, пазов, нарезании винтовых канавок и других операциях на фрезерных станках часто применяют делительные головки. Делительные головки, как приспособления, используют на консольных универсально-фрезерных и широкоуниверсальных станках. Различают простые и универсальные делительные головки.

Простые делительные головки применяют для непосредственного деления окружности вращения обрабатываемой заготовки. Делительный диск у таких головок закреплен на шпинделе головки и имеет деления в виде шлицев или отверстий (в количестве 12, 24 и 30) для защелки фиксатора. Диски с 12-ю отверстиями позволяют делить один оборот заготовки на 2, 3, 4, 6, 12 частей, с 24 отверстиями — на 2, 3, 4, 6, 8, 12, 24 части, а с 30 отверстиями — на 2, 3, 5, 6, 15, 30 частей. Специально изготовленные делительные диски головки могут быть использованы и для других чисел деления, в том числе и для деления на неравные части.

Универсальные делительные головки применяют для установки обрабатываемой заготовки под требуемым углом относительно стола станка, ее поворота вокруг своей оси на определенные углы, сообщения заготовке непрерывного вращения при фрезеровании винтовых канавок.

В отечественной промышленности на консольных универсально-фрезерных станках применяют универсальные делительные головки типа УДГ (рис. 1, а). На рис 1, 6 показаны вспомогательные принадлежности к делительным головкам типа УДГ.

На широкоуниверсальных инструментальных фрезерных станках используют делительные головки конструктивно отличающиеся от делительных головок типа УДГ (они снабжены хоботом для установки заднего центра и, кроме того, имеют некоторое отличие в кинематической схеме). Настройка головок обоих типов производится идентично.

В качестве примера на рис. 1, а показана схема обработки фрезерованием заготовки с использованием универсальной делительной головки. Заготовку / устанавливают на справке в центрах шпинделя 6 головки 2. и задней бабки 8. Модульная дисковая фреза 7 от шпинделя фрезерного станка получает вращение, а стол станка — рабочую продольную подачу. После каждого периодического поворота заготовки зубчатого колеса обрабатывается впадина между соседними зубьями. После обработки впадины стол ускоренно перемещается в исходное положение.

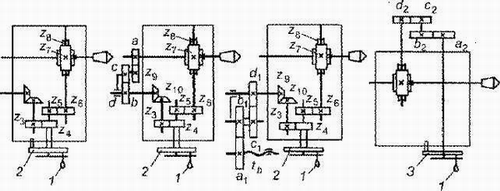

Рис. 1. Универсальная делительная головка УДГ: а - схема установки заготовки в делительной головке ( 1— заготовки; 2 — головка; 3 - рукоятка; 4 - диск; 5 — отверстие; 6 - шпиндель; 7 - фреза; 8 — бабка); б — вспомогательные принадлежности к делительной головке (1— шпиндельный валик; 2— передний центр с поводком; 3 — домкратик; 4 — хомутик; 5 — жесткая центровая оправка: 6— консольная оправка; 7— поворотная плита). Цикл движений повторяется до полной обработки всех зубьев колеса. Чтобы установить и зафиксировать заготовку в рабочую позицию с помощью делительной головки, вращают ее шпиндель 6 рукояткой 3 по делительному диску 4 с лимбом. При попадании оси рукоятки 3 в соответствующее отверстие делительного диска, пружинное устройство головки фиксирует рукоятку 3. На диске с двух сторон концентрично расположены по 11-ть окружностей с числами отверстий 25, 28, 30, 34, 37, 38, 39, 41, 42, 43, 44, ^7, 49, 51, 53, 54, 57, 58, 59, 62, 66. Кинематические схемы универсальных делительных головок показаны на рис, 2. В универсальных лимбовых делительных головках вращение рукоятки 1 (рис. 2, а—в) относительно лимба 2 передается через зубчатые колеса Zs, Z6 и червячную передачу Z7, Zs шпинделю. Головки настраивают на непосредственное, простое и дифференциальное деление.

Рис. 2. Кинематические схемы универсальных делительных головок: а, б, в - лимбовые; г - безлимбовые; 1 — рукоятка; 2 — лимб делительный; 3 - диск неподвижный. Метод непосредственного деления применяют при делении окружности на 2, 3, 4, 5, 6, 8, 10, 12, 15, 18, 24, 30 и 36 частей. При непосредственном делении отсчет угла поворота осуществляют по градуированному на 360" диску с ценой деления V. Нониус позволяет выполнять этот отсчет с точностью до 5', Угол а, град, поворота шпинделя при делении на z частей определяют по формуле а=3600/z где z — заданное число делений.

При каждом повороте шпинделя головки к отсчету, соответствующему положению шпинделя до поворота, сдедует прибавить величину, равную значению угла а, найденному по формуле (5.1). Универсальная делительная головка (ее схема показана на рис- 2, а) обеспечивает простое деление на z равных частей, которое выполняют вращением рукоятки относительно неподвижного диска согласно следующей кинематической цепи: 1/z=пp(z5/z6)(z7/z8) Где (z5/z6)(z7/z8) = 1/N; пp- число оборотов рукоятки; N- характеристика головки (обычно N=40).

Тогда 1/z=пp(1/N) Откуда пp=N/z=A/B Здесь А — число отверстий на которое нужно повернуть рукоятку, а В — число отверстий на одной из окружностей делительного диска. Сектор 5 (см. рис. 5.12, а) раздвигают на угол, ссответствующий числу А отверстий, и скрепляют линейки. Если левая линейка раздвижного сектора 5 упирается в фиксатор рукоятки, то правая совмещается с отверстием, в которое нужно при очередном повороте ввести фиксатор, после чего правую линейку упирают в фиксатор. Например, если нужно настроить делительную головку для фрезерования зубьев цилиндрического колеса с Z= 100, при характеристике головки N=40, то получаем пр - N/z = A/В = 40/100 = 4/10 = 2/5 = 12/30, т. е. А = 12 и B= 30.

Следовательно, используют окружность делительного диска с числом отверстий В=30, а раздвижной сектор настраивают на число отверстий А = 12. В случаях, когда нельзя подобрать делительный диск с нужным числом отверстий применяют дифференциальное деление. Если для числа z на диске нет нужного числа отверстий, принимают число zф (фактическое), близкое к s, для которого имеется соответствующее число отверстий, Несоответствие (l/z- l/zф) компенсируют дополнительным поворотом шпиндели головки на эту равность, которая может быть положительной (дополнительный поворот шпинделя направлен в ту же сторону, что и основной) или отрицательный (дополнительный поворот противоположен). Такую коррекцию осуществляют дополнительным поворотом делительного диска относительно рукоятки, т. е. если при простом делении рукоятку поворачивают относительно неподвижного диска, то при дифференциальном делении рукоятку вращают относительно медленно вращающегося диска в ту же (или в противоположную) сторону. От шпинделя головки вращение диску передается через сменные колеса a—b, c—d (см. рис. 2, б) коническую пару Z9 и Z10 и зубчатые колеса Z3 и Z4. Величина дополнительного поворота рукоятки равна: прл = N(1/z-1/zф)=1/z(a/b(c/d)(z9/z10)(z3/z4) Принимаем (z9/z10)(z3/z6) = С (обычно С= I). Тогда (a/b)(c/d)=N/C((zф-z)/zф))

Допустим требуется настроить делительную головку для фрезерования зубьев цилиндрического колеса с г = 99, Известно, что N-40 и С=1. Число оборотов рукоятки для простого деления Пф-40/99, Учитывая, что делительный диск не имеет окружности с числом отверстий 99, принимаем t= 100 и число оборотов рукоятки пф-40/100 = 2/5 = 12/30, т. е. берем диск с числом отверстий на окружности B = 30 и поворачиваем при делении рукоятку на 12 отверстий (А= 12). Передаточное отношение сменных колес определяем по уравнению и = (a/b)(c/d) = N/C= (zф-z)/z) = (40/1)((100 - 99)/100) = 40/30 = (60/30) х (25/125). Делительные безлимбовые головки (см. рис. 2) не имеют делительных дисков. Рукоятку поворачивают на один оборот и фиксируют на неподвижном диске 3. При простом делении на равные части кинематическая цепь имеет вид: Учитывая, что z3/z4=N, Получаем (а2/b2)(c2/d2)=N/z.

44. Эксплуатация станков.

Эксплуатация станков представляет собой систему мероприятий, включающую транспортирование и монтаж станков, настройку и наладку оборудования, контроль геометрической и технологической точности, уход и обслуживание.

Транспортирование станков необходимо осуществлять строго по инструкции, указанной в руководстве по эксплуатации. Перемещать станки по цеху можно лишь волоком на листе или на специальной тележке. Тяжелые станки для удобства ремонта располагают в зоне действия подъемно-транспортных средств.Станки нормальной точности, легкие и средние, устанавливают на общее бетонное полотно цеха с тщательной выверкой положения уровнем и регулировкой с помощью клиньев. Надежное крепление осуществляется посредством фундаментных болтов и заливкой основания станка бетоном.

Точные и тяжелые станки устанавливают на индивидуальные фундаменты. Также на индивидуальные виброизолирующие фундаменты ставят станки с большими динамическими нагрузками и повышенной вибрацией при работе, для того чтобы изолировать станок от другого оборудования и воспрепятствовать передаче колебаний через грунт. С той же целью станки устанавливают на виброизолирующие опоры.

Если станки транспортируют в частично разобранном состоянии, то после установки их монтируют. Выполняют заземление, подводят электропитание и, если необходимо, соединяют коммуникации центральной подачи смазывающе-охлаждающей жидкости, стружкоудаления, сети сжатого воздуха.

Наладку и настройку станков производят также в строгом соответствии с руководством по эксплуатации. Наладка - это совокупность операции по подготовке и регулированию станка, включающих настройку кинематических цепей, установку и регулирование приспособлений, инструментов, а также другие работы, необходимые для обработки деталей.

Настройка - это регулирование параметров машины в связи с изменением режима работы в период эксплуатации. Со временем настройка станка частично нарушается, и периодически требуется ее восстановление (подналадка).

На универсальных станках настройку режимов резания производит станочник непосредственно перед или во время обработки, устанавливая рукоятками частоту вращения шпинделя, подачу и глубину резания. На специальных и специализированных станках режимы резания устанавливаются заранее согласно карте наладки путем установки сменных колес в цепях главного движения и подач. Наладку завершают регулировкой инструментов на размер и пробными работами. Геометрическую точность станков проверяют в соответствии с ГОСТами. Суть проверки заключается в контроле точности и взаимного расположения базовых поверхностей, формы траектории движения исполнительных органов (например, биение шпинделя), в проверке соответствия фактических перемещений исполнительного органа номиналу (например, точность позиционирования, кинематическая точность).

Технологическую точность, которая относится в большей степени к специальным и специализированным станкам и станочным системам, контролируют перед началом эксплуатации оборудования. Для этого на станке обрабатывают партию деталей, измеряют их и с использованием методов математической статистики оценивают рассеяние размеров, вероятность выпадения размеров за пределы заданного допуска и другие показатели технологической точности.

Уход и обслуживание включает чистку и смазывание, осмотр и контроль состояния механизмов и деталей, уход за гидросистемой, системами смазывания и подачи СОЖ, регулировку и устранение мелких неисправностей. При эксплуатации автоматизированных станков применяют смешанную форму обслуживания: наладку производит наладчик, а подналадку - оператор. При этом функции оператора разнообразны: приемка заготовок и их установка, снятие готовых деталей, оперативное управление, периодический контроль деталей, смена или регулирование режущего инструмента, регулирование подачи СОЖ, контроль удаления стружки и др.

Уход за гидросистемой предусматривает контроль температуры масла, которая обычно не должна превышать +50 °С. Первую замену масла в гидросистеме, как правило, производят через 0,5÷1 месяца работы, чтобы удалить продукты притирки механизмов. В дальнейшем замену масла производят через 4÷6 месяцев. Необходимо систематически контролировать и поддерживать уровень масла, следить за состоянием трубопроводов, чтобы не было утечек, и не попал воздух в гидросистему, регулярно проводить чистку фильтров.

Уход за электрооборудованием включает ежемесячную очистку аппаратов от пыли и грязи, подтягивание винтовых соединений, контроль плавности перемещений и надежность возврата подвижных частей электроаппаратов в исходное положение. Периодически смазывают приводы аппаратов тонким слоем смазочного материала, не допуская попадания его на контакты. Раз в полгода меняют полярность рабочих контактов у кнопок и выключателей, работающих в цепях постоянного тока, проверяют состояние контактов. При появлении пригара или капель металла на поверхности контактов их слегка зачищают бархатным надфилем (зачистка абразивными материалами недопустима).

Особенности эксплуатации станков обязательно указывают в инструкциях по использованию. Соблюдение инструкций обеспечит длительную, бесперебойную работу оборудования.

45. Механические передачи металлорежущих станков.

46. Типы резцов и их назначение.

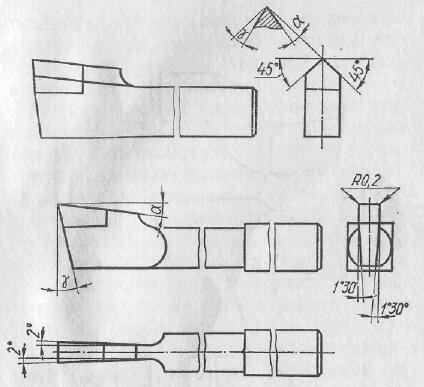

Одним из наиболее

простых и распространенных металлорежущих

инструментов является резец

. Резцы

применяются на токарных, револьверных,

строгальных и других станках. В зависимости

от вида станка и рода выполняемой работы

применяются резцы различных типов.

Основные типы токарных резцов изображены

на рис. 14. Для обточки наружных поверхностей

вращения, т. е. цилиндрических валиков,

конических поверхностей большой длины

и им подобных деталей, применяют

.проходные резцы. Проходные резцы бывают

прямые (рис. 14, а) и отогнутые (рис. 14, б).

Отогнутые резцы получили широкое

применение из-за их универсальности,

большей жесткости, возможности вести

обработку в менее доступных

местах.

Отогнутыми резцами можно

работать при продольной и поперечной

подачах и вести обточку поверху, подрезку

торцов, снятие фасок. Проходные резцы

могут быть черновые и чистовые. Чистовые

резцы имеют больший радиус закругления,

что обеспечивает получение более чистой

обработанной поверхности. Если необходимо

получить особенно чистую и гладкую

поверхность, применяют широкие лопаточные

резцы. Эти резцы работают с большой

подачей. Однако при значительной длине

контакта режущей кромки с заготовкой

они склонны к вибрациям, дрожанию.

Проходные

упорные резцы (рис. 14, в) имеют угол в

плане ф = 90° и применяются при обточке

ступенчатых валиков и подрезке буртиков,

а также при точении нежестких

деталей.

Подрезные резцы

предназначаются для обточки плоскостей,

перпендикулярных оси вращения, подрезки

торцов на проход (рис. 14, г). Эти резцы

работают с поперечной подачей. Расточные

резцы служат для обработки отверстий

(рис. 14, д, е). Они работают в менее

благоприятных условиях, чем проходные

резцы для наружной обточки. Расточные

резцы должны иметь меньшие поперечные

размеры, чем обрабатываемое отверстие.

Они получаются длинными. Вылет резца

должен быть больше длины растачиваемого

отверстия. В силу малой жесткости

расточные резцы склонны к вибрациям,

что не дает возможности снимать стружку

большого сечения.

Рис.

14. Токарные

резцы

При

расточке длинных отверстий и отверстий

большого диаметра широко применяют

державки (оправки) со вставными резцами

круглого или квадратного сечения малых

размеров. Пользуясь державками, расточку

отверстия можно производить при помощи

одностороннего резца с одной режущей

частью, двухстороннего резца, имеющего

режущие части с обоих торцов, резцовой

головки, состоящей из нескольких

резцов.

По сравнению с односторонними

резцами двухсторонние резцы и резцовые

головки позволяют обеспечить более

высокую производительность обработки.

Однако обработка одним резцом имеет и

некоторые преимущества. При чистовой

обработке и снятии небольших припусков

затрудняется установка резцов резцовой

головки с требуемой точностью, в

результате чего в работе участвуют не

все резцы. Кроме того при срезании

твердых включений ось отверстия будет

искривленной вследствие отклонения

всей головки, что может послужить

причиной брака. При работе же одним

резцом в таких случаях отклонение резца

поведет лишь к уменьшению размеров

отверстия, что можно исправить при

дальнейшей обработке.

Соотношение

диаметров растачиваемого отверстия и

оправки должно быть подобрано так, чтобы

обеспечить оптималь¬ный вылет резца.

Большой вылет резца понижает жесткость,

способствует возникновению колебаний

и нарушает устойчивость процесса. Малые

же зазоры между поверхностями отверстия

и оправки затрудняют выход стружки. На

практике соотношение между диаметром

резца и диаметром оправки колеблется

в пределах 0,3—0,2. Отношение диаметра

оправки к диаметру растачиваемого

отверстия составляет 0,8—0,5.

При

обработке отверстий на токарных,

револьверных, расточных станках

пользуются державками со вставными

резцами.

Отрезные резцы служат

для отрезания материала от прутков

сравнительно небольшого диаметра (рис.

14, ж). Они выполняются с оттянутой

головкой, т. е. ширина головки выполняется

меньше ширины тела резца. Длина оттянутой

головки выбирается из расчета свободной

отрезки заготовки. Отрезные резцы

работают в весьма тяжелых условиях, так

как их рабочая часть имеет малую

жесткость, а отвод стружки из зоны

резания затруднен. Головка резца имеет

относительно малую толщину. Чтобы не

ослаблять в значительной степени

головку, для отрезных резцов приходится

принимать небольшие значения углов

(порядка 1—3°) в плане ф1 и задних углов

АЛЬФА1 на вспомогательных боковых

режущих кромках. Это приводит к возрастанию

трения, особенно при неточной установке

резца или его некачественной заточке.

Поэтому при работе отрезными резцами,

оснащенными твердым сплавом, часто

происходят выкрашивания и сколы режущей

части, а также отрывы пластинки от

державки резца.

Рис.

14. Токарные

резцы

При

расточке длинных отверстий и отверстий

большого диаметра широко применяют

державки (оправки) со вставными резцами

круглого или квадратного сечения малых

размеров. Пользуясь державками, расточку

отверстия можно производить при помощи

одностороннего резца с одной режущей

частью, двухстороннего резца, имеющего

режущие части с обоих торцов, резцовой

головки, состоящей из нескольких

резцов.

По сравнению с односторонними

резцами двухсторонние резцы и резцовые

головки позволяют обеспечить более

высокую производительность обработки.

Однако обработка одним резцом имеет и

некоторые преимущества. При чистовой

обработке и снятии небольших припусков

затрудняется установка резцов резцовой

головки с требуемой точностью, в

результате чего в работе участвуют не

все резцы. Кроме того при срезании

твердых включений ось отверстия будет

искривленной вследствие отклонения

всей головки, что может послужить

причиной брака. При работе же одним

резцом в таких случаях отклонение резца

поведет лишь к уменьшению размеров

отверстия, что можно исправить при

дальнейшей обработке.

Соотношение

диаметров растачиваемого отверстия и

оправки должно быть подобрано так, чтобы

обеспечить оптималь¬ный вылет резца.

Большой вылет резца понижает жесткость,

способствует возникновению колебаний

и нарушает устойчивость процесса. Малые

же зазоры между поверхностями отверстия

и оправки затрудняют выход стружки. На

практике соотношение между диаметром

резца и диаметром оправки колеблется

в пределах 0,3—0,2. Отношение диаметра

оправки к диаметру растачиваемого

отверстия составляет 0,8—0,5.

При

обработке отверстий на токарных,

револьверных, расточных станках

пользуются державками со вставными

резцами.

Отрезные резцы служат

для отрезания материала от прутков

сравнительно небольшого диаметра (рис.

14, ж). Они выполняются с оттянутой

головкой, т. е. ширина головки выполняется

меньше ширины тела резца. Длина оттянутой

головки выбирается из расчета свободной

отрезки заготовки. Отрезные резцы

работают в весьма тяжелых условиях, так

как их рабочая часть имеет малую

жесткость, а отвод стружки из зоны

резания затруднен. Головка резца имеет

относительно малую толщину. Чтобы не

ослаблять в значительной степени

головку, для отрезных резцов приходится

принимать небольшие значения углов

(порядка 1—3°) в плане ф1 и задних углов

АЛЬФА1 на вспомогательных боковых

режущих кромках. Это приводит к возрастанию

трения, особенно при неточной установке

резца или его некачественной заточке.

Поэтому при работе отрезными резцами,

оснащенными твердым сплавом, часто

происходят выкрашивания и сколы режущей

части, а также отрывы пластинки от

державки резца.

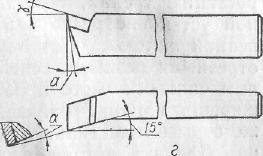

Рис.

15. Схемы режущих частей отрезных

резцов

Для

повышения прочности соединения пластинки

с державкой целесообразно пластинку,

снабженную скосами, напаивать в угловой

паз державки (рис.,15, а), что соответственно

увеличивает площадь прилегания ее к

державке. Кроме того, боковые стенки

паза препятствуют смещению пластинки

под действием боковых усилий, возникающих

в процессе работы резца.

С целью

повышения прочности и жесткости головки

высота ее делается больше высоты стержня

(рис. 15, б).

Отрезной резец при

работе обычно не срезает весь металл

среза, так как в определенный момент

отрезаемая заготовка отламывается и в

центре остается несрезанный стержень.

Если необходимо полностью обработать

один из торцов, Не оставляя на нем

центрального стержня, то главную режущую

кромку резца оформляют под углом ср =

75* -~- 80* (рис. 15, в), в то время как у обычных

отрезных резцов угол в плане ф =

90°.

Находят применение также

отрезные резцы с симметричной ломаной

режущей кромкой (рис. 15, г) с углами в

плане ф = 60* -:- 80*. Такое оформление режущей

части резца облегчает его врезание в

заготовку, улучшает условия схода

стружки, снижает возможность увода

резца. С этой же целью на отрезных резцах

с углом ф = 90° выполняют фаски f с обеих

сторон размером 1— 1,5 мм под углом

45°.

Наряду с токарными используются