- •Требования по электробезопасности Общие требования

- •Меры безопасности труда на металлорежущих станках.

- •Индивидуальные средства защиты от травм.

- •4. Бирочная система, ее сущность, порядок применения.

- •I. Основные положения

- •2. Порядок применения

- •5. Меры безопасности труда при работе на сверлильных, токарных, заточных станках.

- •1. Общие требования безопасности

- •2. Требования безопасности перед началом работы

- •3. Требования безопасности во время работы

- •4. Требования безопасности в аварийных ситуациях при работе на станках всех типов

- •5. Требования безопасности по окончании работы

- •6. Требования к спецодежде, обуви.

- •7. Меры безопасности при работе на заточном станке.

- •11. Требования к устройству защитного зануления.

- •13. Опасные зоны машин. Общие требования безопасности к производственному оборудованию.

- •14. Тепловое излучение, действие и защита.

- •15. Воздействие электрического тока на организм.

- •16. Защита от шума и вибраций.

- •17. Основные правила безопасной эксплуатации металлообрабатывающих станков.

- •18. Классификация и назначение технологической оснастки.

- •19. Виды универсальных и специальных приспособлений.

- •20. Приводы станочных приспособлений. Пневматические приводы

- •Гидравлические приводы

- •Пневмогидравлические приводы

- •21. Конструкции приспособлений и оснастки для токарных станков.

- •22. Конструкции приспособлений и оснастки для фрезерных станков. Оснастка для крепления инструмента

- •Приспособления для закрепления заготовки

- •Делительные головки

- •Приспособления, расширяющие функциональность станка

- •23. Зажимные механизмы.

- •24. Показатели качества обработанных деталей.

- •25. Методы измерения размеров.

- •26. Измерительный инструмент, применяемый при работе на станках.

- •27. Инструмент для контроля отверстий.

- •28. Инструмент для контроля пазов.

- •29. Инструмент для контроля резьбы.

- •30. Контроль деталей.

- •31. Правила обращения и хранение с измерительным инструментом. Уход за ним.

- •33. Гладкие калибры.

- •Предельные гладкие калибры. Общие сведения

- •34. Допуски и посадки на гладкие цилиндрические поверхности.

- •35. Допуски формы и расположения поверхностей.

- •36. Особенности системы допусков и посадок для подшипников качения.

- •37. Допуски и посадки на шпоночные и шлицевые соединения.

- •38. Устройство токарных станков.

- •39. Устройство фрезерных станков.

- •40. Уход за станками и рабочим местом.

- •41. Виды движений металлорежущих станков.

- •42. Наладка и проверка станка.

- •43. Примеры обработки деталей с помощью универсальной делительной головки.

- •44. Эксплуатация станков.

- •45. Механические передачи металлорежущих станков.

- •46. Типы резцов и их назначение.

- •47. Виды фрез и их назначение.

- •48. Режимы резания (выбор, в зависимости от различных факторов).

- •49. Износ режущего инструмента.

- •50. Влияние смазочно-охлаждающей жидкости на процесс резания.

- •51. Основные факторы влияющие на силу резания.

- •52. Шероховатость поверхности и точность обработки.

- •53.. Правила заточки и доводки всех типов режущего инструмента.

- •54. Марки сталей, применяемые для изготовления режущего инструмента.

- •55. Металлокерамические твердые сплавы.

- •56. Что такое сталь? Чугун?

- •57. Механические испытания металлов.

- •58. Твердость металлов.

- •59. Конструкционные стали.

- •60. Инструментальные стали.

22. Конструкции приспособлений и оснастки для фрезерных станков. Оснастка для крепления инструмента

По способу крепления на шпиндель станка вся оснастка подразделяется на концевую и насадную. В первом случае инструмент зажимают с помощью цанги и патрона, во втором надевают на шпиндель с помощью оправки.

О правки

бывают двух видов. Центровые

имеют конический хвостовик, размеры

которого должны соответствовать типу

отверстия шпинделя, которое у вертикально

фрезерных станков может быть двух типов

7:24 и конус Морзе. Последний в характеристиках

обозначается буквами Мк или Мт и номером.

Так для машины с конусом Морзе Мк3

подойдет фреза торцевая со сменными

пластинами (30 мм, Мк3).

правки

бывают двух видов. Центровые

имеют конический хвостовик, размеры

которого должны соответствовать типу

отверстия шпинделя, которое у вертикально

фрезерных станков может быть двух типов

7:24 и конус Морзе. Последний в характеристиках

обозначается буквами Мк или Мт и номером.

Так для машины с конусом Морзе Мк3

подойдет фреза торцевая со сменными

пластинами (30 мм, Мк3).

Н а

такие оправки можно закреплять несколько

режущих инструментов, например,

цилиндрических или фасонных, фиксируя

их установочными кольцами.

а

такие оправки можно закреплять несколько

режущих инструментов, например,

цилиндрических или фасонных, фиксируя

их установочными кольцами.

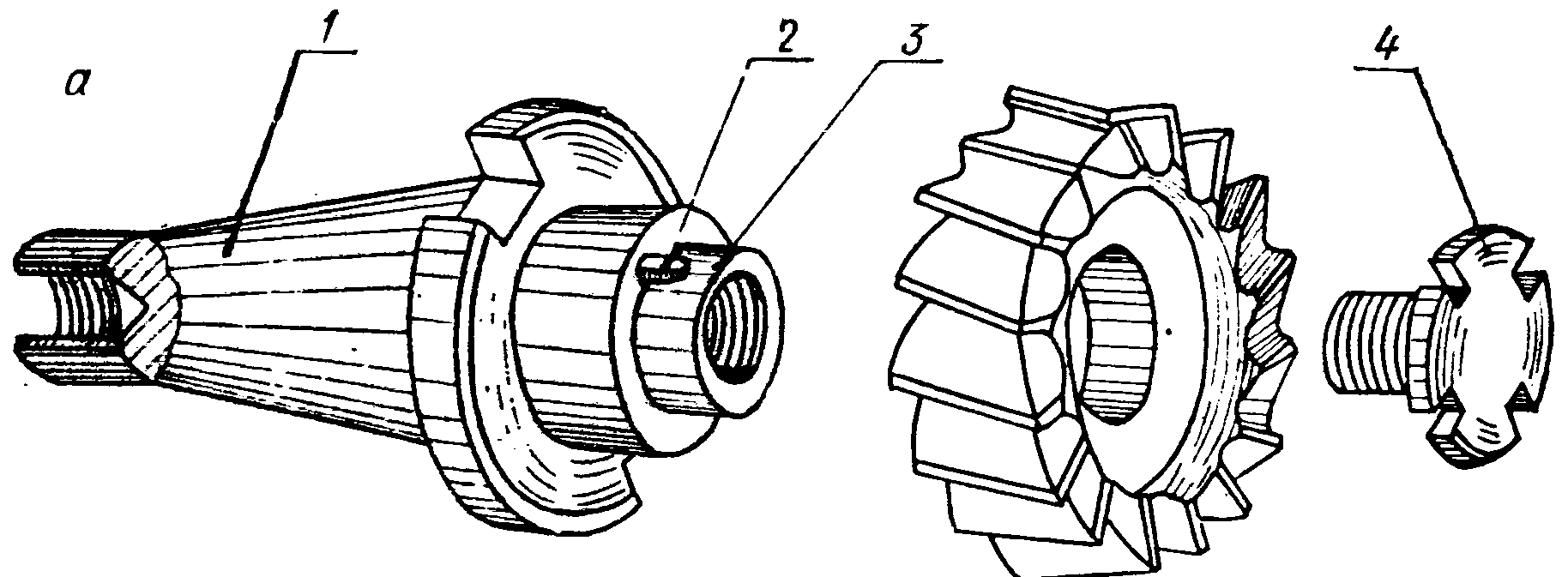

Насадные фрезы, которым не требуется большой вылет (торцовые, дисковые) закрепляют в концевых оправках. Их надевают на буртик (3) со шпонкой (2) и удерживают винтом (4). Конический хвостовик (1) помещают в отверстие шпинделя станка.

К онические

концевые фрезы

закрепляют непосредственно в шпинделе

и затягивают винтом.

онические

концевые фрезы

закрепляют непосредственно в шпинделе

и затягивают винтом.

Если размер хвостовика режущего инструмента не соответствует размерам гнезда шпинделя, используют переходные втулки.

Ч тобы

пользоваться цилиндрической концевой

фрезой

потребуется патрон

с цангой.

В продаже есть наборы,

в которые вместе с патроном входит 7-11

цанг для работы с оснасткой разных

размеров.

тобы

пользоваться цилиндрической концевой

фрезой

потребуется патрон

с цангой.

В продаже есть наборы,

в которые вместе с патроном входит 7-11

цанг для работы с оснасткой разных

размеров.

Приспособления для закрепления заготовки

Чтобы приступить к фрезерованию, обрабатываемую деталь необходимо установить и зафиксировать на рабочем столе. Для этого используют универсальные и специальные приспособления. Последние разрабатывают отдельно под каждое изделие, которое выпускают крупными сериями, что обеспечивает максимальную производительность и оправдывает затраты. Для единичного, мелкосерийного производства их изготовление не выгодно, поэтому применяют универсальные. К ним относят прихваты, тиски, поворотные столы.

П рихваты

имеют разную форму, что позволяет

зафиксировать практически любую

заготовку. К столу они крепятся с помощью

болтов и гаек. Продаются в наборах. Это

позволяет подобрать подходящие элементы

для фиксирования детали. Крупные

заготовки фиксируют аналогичным образом,

но только более крепкими упорами и

прижимами.

рихваты

имеют разную форму, что позволяет

зафиксировать практически любую

заготовку. К столу они крепятся с помощью

болтов и гаек. Продаются в наборах. Это

позволяет подобрать подходящие элементы

для фиксирования детали. Крупные

заготовки фиксируют аналогичным образом,

но только более крепкими упорами и

прижимами.

Мелкие детали удобно обрабатывать в тисках, простых или поворотных. Возможность разворота в горизонтальной плоскости или сразу в нескольких плоскостях (универсальные тиски) упрощает установку детали для фрезерования наклонных поверхностей.

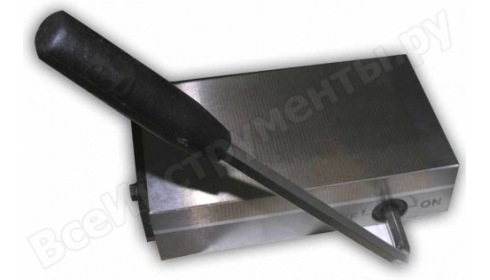

Для базирования и закрепления заготовок также используют столы. Как и тиски, они бывают неповоротными и поворотными. Среди устройств первого вида наиболее удобны магнитные столы. Они подходят для плоских заготовок из ферромагнитных сталей, которые на них быстро закрепляются и также быстро снимаются. Магнит включают и отключают с помощью рукоятки.

К руглые

поворотные столы

предназначены для обработки криволинейных

поверхностей. Могут не только вращаться,

но и подниматься на заданный угол.

Конструкция отдельных моделей позволяет

применять их не только в горизонтальном,

но и вертикальном положении, что требуется

при фрезеровании валов. Стол вращают с

помощью маховика вручную.

руглые

поворотные столы

предназначены для обработки криволинейных

поверхностей. Могут не только вращаться,

но и подниматься на заданный угол.

Конструкция отдельных моделей позволяет

применять их не только в горизонтальном,

но и вертикальном положении, что требуется

при фрезеровании валов. Стол вращают с

помощью маховика вручную.

М ногие

производители, например компания Jet,

выпускают для станков пневматические

системы крепления.

Они оснащены поршневым силовым приводом.

Под действием сжатого воздуха поршень

давит на шток, который сдвигает губки

приспособления и надежно закрепляет

заготовку. Преимущество такой системы

состоит в возможности быстрой установки

и снятия детали, что эффективно в серийном

производстве, так как увеличивается

производительность.

ногие

производители, например компания Jet,

выпускают для станков пневматические

системы крепления.

Они оснащены поршневым силовым приводом.

Под действием сжатого воздуха поршень

давит на шток, который сдвигает губки

приспособления и надежно закрепляет

заготовку. Преимущество такой системы

состоит в возможности быстрой установки

и снятия детали, что эффективно в серийном

производстве, так как увеличивается

производительность.