- •Типы и виды дефектов

- •Лабораторная работа № 1. Визуальный и измерительный контроль

- •1. Общие положения

- •2. Входной контроль

- •3. Контроль качества подготовки и сборки деталей

- •Универсальный шаблон сварщика

- •4. Контроль готовой продукции

- •5. Оценка результатов контроля

- •6. Регистрация результатов контроля

- •Лабораторная работа № 2. Радиационные методы контроля

- •2.1. Ионизирующие излучения

- •2.2. Рентгеновские аппараты

- •2.3. Материалы и средства радиографии

- •2.4. Подготовка к контролю

- •2.5. Методика просвечивания сварных соединений.

- •Лабораторная работа № 3. Ультразвуковой контроль

- •3.1. Физические основы ультразвукового контроля и основные понятия

- •3.2. Источники ультразвуковых колебаний

- •3.3. Распространение ультразвуковых колебаний.

- •3.4. Основные методы ультразвукового контроля

- •Глава 2. Методы акустического контроля

- •3.5. Аппаратура ультразвукового контроля

- •3.5.1. Дефектоскопы

- •3.5.2. Преобразователи

- •3.6. Виды чувствительности при узк

- •3.6.1. Настройка уз дефектоскопов по контрольным образцам

- •Лабораторная работа контроЛь стыковых сварных соединений малой толщины

- •3А.2.1. Подготовка к контролю

- •3А.2.2. Проведение контроля

- •Техническая характеристика ультразвукового дефектоскопа типа уд2-12

- •Способ косвенного измерения скорости продольной волны Cl в образцах с плоскопараллельными гранями

- •Способы косвенного измерения скорости поперечной волны Ct на различных образцах

- •Способы косвенного измерения скоростей Cl и Ct

- •Результаты измерений и расчетов скорости Сl (образец из стали) лабораторная работа № 4. Механические испытания

- •4.1. Общие положения

- •4.2. Оборудование для механических испытаний.

- •4.3. Испытания на растяжение

- •4.4. Испытание на изгиб

- •4.5. Методы технологических испытаний

- •4.5.1. Испытания на сопротивляемость образованию холодных трещин при сварке плавлением

- •4.5.2. Испытания на сопротивляемость образованию горячих трещин при сварке плавлением

- •4.6. Оценка свариваемости металлов

- •4.6.1. Понятие свариваемости

- •4.6.2. Показатели технологической прочности

- •4.6.3. Валиковая проба

- •4.22. Образец и схема испытаний на вязкость разрушения

- •4.6.4. Динамические испытания

- •4.6.5. Металлография и химический анализ

- •4.6.6. Коррозионные испытания

Способ косвенного измерения скорости продольной волны Cl в образцах с плоскопараллельными гранями

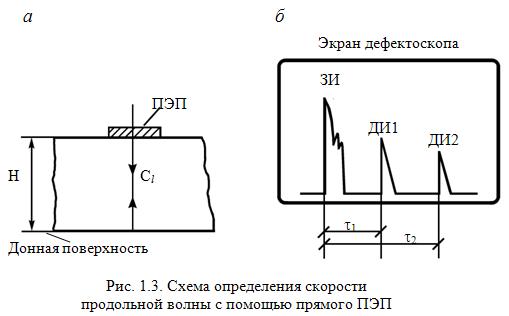

Скорость Cl косвенным способом можно измерить путем многократного замера отражений от донной поверхности ультразвуковых волн, излучаемых прямым ПЭП, установленным на противоположную грань образца (рис. 1.3, а) [2].

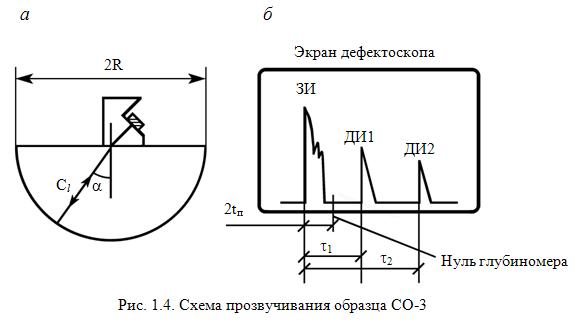

Применив формулу (1.3) для первого и второго донных импульсов (ДИ), получаем:

.

(3а.5)

.

(3а.5)

Из уравнения (1.5) следует, что искомую величину Cl можно определить, измерив величину временных интервалов 1 и 2 от зондирующего импульса до первого и второго донных эхо-сигналов, полученных на экране дефектоскопа (рис.1.3, б).

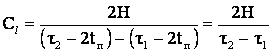

Указанные

действия на дефектоскопе УД2-12 выполняются

блоком цифрового отсчета (БЦО) в режиме

«S»,

с использованием строба автоматической

сигнализации дефекта (АСД) и (или) ручного

стробирования. Преобразованное уравнение

(1.5) показывает, что в данном случае

определения времени 2tп не

требуется, поэтому регулятор «![]() »

(«ушастый нуль») на блоке А6 при измерении

временных интервалов 1 и2 может

находиться в любом положении (кроме

крайних), которое удовлетворяет

условию: 1 2tп (рис.1.4, б).

В противном случае БЦО не может определить

временной интервал 1,

а иногда и 2.

В случае, если 1 2tmax =

30 – 35 мкс, то указанное требование

выполняется автоматически.

»

(«ушастый нуль») на блоке А6 при измерении

временных интервалов 1 и2 может

находиться в любом положении (кроме

крайних), которое удовлетворяет

условию: 1 2tп (рис.1.4, б).

В противном случае БЦО не может определить

временной интервал 1,

а иногда и 2.

В случае, если 1 2tmax =

30 – 35 мкс, то указанное требование

выполняется автоматически.

Способы косвенного измерения скорости поперечной волны Ct на различных образцах

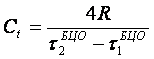

Способ 1. Используются полукруглый образец СО-3 радиусом R и отражатель – вогнутая поверхность. Схема прозвучивания представлена на рис. 1.4, а.

Скорость Ct можно определить, измерив временные интервалы 1 и 2 до первого и второго отраженных эхо-сигналов на экране дефектоскопа (рис. 1.4, б). Соотношение для определения Ct, полученное на основе формулы (1.4), имеет вид:

.

(3а.6)

.

(3а.6)

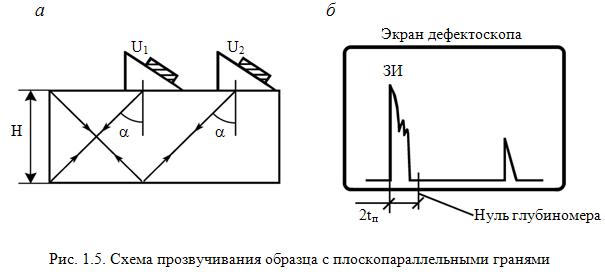

Способ 2. Используются образец с плоскопараллельными гранями и отражатель – двугранный угол. Схема прозвучивания приведена на рис. 1.5, а.

В этом случае время ( – 2tп) соответствует времени прохождения импульса ультразвуковых колебаний непосредственно в образце, где – измеренное дефектоскопом время прохождения волны от пьезопластины до отражателя и обратно, которое включает в себя акустическую задержку 2tп, на которую влияет материал призмы ПЭП. Дефектоскоп УД2-12 позволяет устранить её сдвинув нуль глубиномера относительно зондирующего импульса с помощью регулятора « » на блоке А6 верхней панели ПЭП. Для определения значения 2tп (рис. 1.5, б) необходимо выполнить последовательно следующие операции:

1. Установить ПЭП на поверхность полукруглого образца СО-3 таким образом, чтобы отражение ультразвуковых колебаний осуществлялось от вогнутой поверхности и первый отраженный сигнал достигал максимального значения.

2.

Довести амплитуду сигнала до определенного

уровня, например до середины экрана, но

не менее двух больших клеток на экране

ЭЛТ (выполняется с помощью кнопки

«Ослабление dB»

и (если требуется) регулятора «![]() »

на блоке А8).

»

на блоке А8).

3.

Застробировать сигнал стробом АСД

(регуляторы «![]() »

и «

»

и «![]() »

– на блоке А10) или ручным стробированием

(регулятор «

»

– на передней панели) (см. прил. 2, рис.

3а.3).

»

– на блоке А10) или ручным стробированием

(регулятор «

»

– на передней панели) (см. прил. 2, рис.

3а.3).

4.

Регулятором «![]() »

на блоке А6 выставить на БЦО в режиме

«S»

время распространения ультразвуковых

колебаний: 2tп =

33,7 мкс, если радиус вогнутой поверхности

СО-3 составляет 55

мм, а если радиус равен 60

мм, то 2tп =

36,8 мкс.

»

на блоке А6 выставить на БЦО в режиме

«S»

время распространения ультразвуковых

колебаний: 2tп =

33,7 мкс, если радиус вогнутой поверхности

СО-3 составляет 55

мм, а если радиус равен 60

мм, то 2tп =

36,8 мкс.

3а.2. Порядок и методика выполнения лабораторной работы

3а.2.1. Подготовка к контролю

При подготовке к контролю необходимо выполнить операции, представленные в табл. 3а.1

Таблица 3а.1