- •Типы и виды дефектов

- •Лабораторная работа № 1. Визуальный и измерительный контроль

- •1. Общие положения

- •2. Входной контроль

- •3. Контроль качества подготовки и сборки деталей

- •Универсальный шаблон сварщика

- •4. Контроль готовой продукции

- •5. Оценка результатов контроля

- •6. Регистрация результатов контроля

- •Лабораторная работа № 2. Радиационные методы контроля

- •2.1. Ионизирующие излучения

- •2.2. Рентгеновские аппараты

- •2.3. Материалы и средства радиографии

- •2.4. Подготовка к контролю

- •2.5. Методика просвечивания сварных соединений.

- •Лабораторная работа № 3. Ультразвуковой контроль

- •3.1. Физические основы ультразвукового контроля и основные понятия

- •3.2. Источники ультразвуковых колебаний

- •3.3. Распространение ультразвуковых колебаний.

- •3.4. Основные методы ультразвукового контроля

- •Глава 2. Методы акустического контроля

- •3.5. Аппаратура ультразвукового контроля

- •3.5.1. Дефектоскопы

- •3.5.2. Преобразователи

- •3.6. Виды чувствительности при узк

- •3.6.1. Настройка уз дефектоскопов по контрольным образцам

- •Лабораторная работа контроЛь стыковых сварных соединений малой толщины

- •3А.2.1. Подготовка к контролю

- •3А.2.2. Проведение контроля

- •Техническая характеристика ультразвукового дефектоскопа типа уд2-12

- •Способ косвенного измерения скорости продольной волны Cl в образцах с плоскопараллельными гранями

- •Способы косвенного измерения скорости поперечной волны Ct на различных образцах

- •Способы косвенного измерения скоростей Cl и Ct

- •Результаты измерений и расчетов скорости Сl (образец из стали) лабораторная работа № 4. Механические испытания

- •4.1. Общие положения

- •4.2. Оборудование для механических испытаний.

- •4.3. Испытания на растяжение

- •4.4. Испытание на изгиб

- •4.5. Методы технологических испытаний

- •4.5.1. Испытания на сопротивляемость образованию холодных трещин при сварке плавлением

- •4.5.2. Испытания на сопротивляемость образованию горячих трещин при сварке плавлением

- •4.6. Оценка свариваемости металлов

- •4.6.1. Понятие свариваемости

- •4.6.2. Показатели технологической прочности

- •4.6.3. Валиковая проба

- •4.22. Образец и схема испытаний на вязкость разрушения

- •4.6.4. Динамические испытания

- •4.6.5. Металлография и химический анализ

- •4.6.6. Коррозионные испытания

3.4. Основные методы ультразвукового контроля

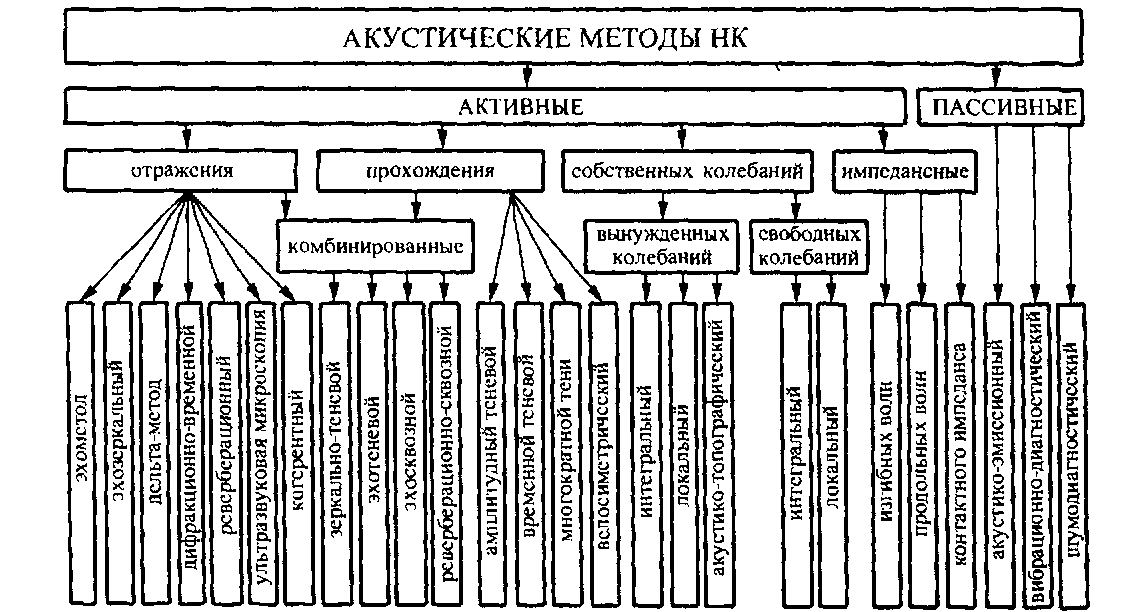

Классификация акустических методов контроля показана на рис. 3.9.

Из большого многообразия методов акустического контроля (ГОСТ 23829—79), для контроля сварных швов применяют эхо-метод, теневой, зеркально-теневой, эхо-зеркальный метод, дельта-метод.

Эхо-метод (рис. 3.10) основан на регистрации эхо-сигнала, отраженного от дефекта. Кроме преимущества одностороннего доступа он также имеет наибольшую чувствительность к выявлению внутренних дефектов (Sminплоск≈ ≈0,5 мм2 и 2b=0,8 мм), высокую точность определения координат дефектов. К недостаткам метода следует отнести, прежде всего, низкую помехоустойчивость к наружным отражателям, резкую зависимость амплитуды сигнала от ориентации дефекта. Этим методом контролируют около 90% всех сварных соединений толщиной 4 мм и более.

Р асчёт

эхо-сигнала по АРД-диаграмме. Для

плоскодонного отверстия, чаще других

используемого в качестве искусственного

отражателя, и полуплоскости разработаны

удобные способы расчёта максимальных

эхо-сигналов, применяемые для широкого

диапазона диаметров.

асчёт

эхо-сигнала по АРД-диаграмме. Для

плоскодонного отверстия, чаще других

используемого в качестве искусственного

отражателя, и полуплоскости разработаны

удобные способы расчёта максимальных

эхо-сигналов, применяемые для широкого

диапазона диаметров.

Плоскодонное отверстие. Амплитуды максимальных сигналов от от плоскодонных отверстий определяют с помощью семейства кривых амплитуда-расстояние-диаметр (АРД-диаграмм). На рисунке 3.11 даны безразмерные АРД-диаграммы с линейным масштабом по оси абсцисс, на которой отложено приведённое расстояние (r/r6) преобразователь-отражатель (т.е. расстояние делённое на длину ближней зоны r6=N). Параметром семейства кривых является отношение диаметра диска к диаметру излучателя. Заштрихованные области в левой части диаграммы соответствуют изменению амплитуд, вызываемому различной длительностью ультразвуковых импульсов.

Пример использования АРД-диаграммы. Определим с помощью АРД-диаграммы амплитуду сигнала от плоского дефекта диаметром 6 мм, расположенного в стальном образце на глубине 100 мм перпендикулярно оси нормального искателя диаметром 12 мм, на частоту 2,5 МГц.

Длина волны λ=Сl/f=5,9∙106/2,5∙106=2,35 мм. Длина ближней зоны rб=а2/λ=62/2,35=15,3 мм. Приведённое расстояние r/rб=100/15,3=6,5. приведённый диаметр дефекта 2b/2a=6/12=0,5. на пересечении вертикали r/rб=6,5 и кривой 2b/2a=0,5 находим P´/P0=25,5 отр. дб.=0,053.

Рис.

3.11. АРД-диаграмма с линейным масштабом

по оси абсциссГлава 2. Методы акустического контроля

еневой

метод. При

теневом методе контроля о наличии

дефекта судят по уменьшению амплитуды

УЗ-колебаний, прошедших от излучателя

к приемнику (рис. 3.12). Чем больше размер

дефекта, тем меньше амплитуда прошедшего

сигнала. Излучатель и приемник ультразвука

располагают при этом соосно на

противоположных поверхностях изделия.

Теневой метод можно применять только

при двустороннем доступе к изделию. При

ручном контроле этим методом можно

контролировать сварные швы ограниченного

сечения небольшой толщины. Недостатками

метода являются сложность ориентации

преобразователя относительно центральных

лучей диаграммы направленности,

невозможность точной оценки координат

дефектов и более низкая чувствительность

(в 10—20 раз) по сравнению с эхо-методом.

К преимуществам следует отнести низкую

зависимость амплитуды сигнала от

ориентации дефекта, высокую

помехоустойчивость и отсутствие мертвой

зоны. Благодаря первому преимуществу

этим методом уверенно обнаруживаются

наклонные дефекты, не дающие прямого

отражения при эхо-методе.

еневой

метод. При

теневом методе контроля о наличии

дефекта судят по уменьшению амплитуды

УЗ-колебаний, прошедших от излучателя

к приемнику (рис. 3.12). Чем больше размер

дефекта, тем меньше амплитуда прошедшего

сигнала. Излучатель и приемник ультразвука

располагают при этом соосно на

противоположных поверхностях изделия.

Теневой метод можно применять только

при двустороннем доступе к изделию. При

ручном контроле этим методом можно

контролировать сварные швы ограниченного

сечения небольшой толщины. Недостатками

метода являются сложность ориентации

преобразователя относительно центральных

лучей диаграммы направленности,

невозможность точной оценки координат

дефектов и более низкая чувствительность

(в 10—20 раз) по сравнению с эхо-методом.

К преимуществам следует отнести низкую

зависимость амплитуды сигнала от

ориентации дефекта, высокую

помехоустойчивость и отсутствие мертвой

зоны. Благодаря первому преимуществу

этим методом уверенно обнаруживаются

наклонные дефекты, не дающие прямого

отражения при эхо-методе.

З еркально-теневой

метод (рис.

3.13). При зеркально-теневом методе

признаком обнаружения дефекта служит

ослабление амплитуды сигнала, отраженного

от противоположной поверхности (ее

обычно называют донной поверхностью)

изделия. Дополнительным преимуществом

этого метода по сравнению с теневым

являются односторонний доступ и более

уверенное обнаружение дефектов,

расположенных в корне шва. Оба эти метода

нашли широкое применение при контроле

сварных стыков арматуры.

еркально-теневой

метод (рис.

3.13). При зеркально-теневом методе

признаком обнаружения дефекта служит

ослабление амплитуды сигнала, отраженного

от противоположной поверхности (ее

обычно называют донной поверхностью)

изделия. Дополнительным преимуществом

этого метода по сравнению с теневым

являются односторонний доступ и более

уверенное обнаружение дефектов,

расположенных в корне шва. Оба эти метода

нашли широкое применение при контроле

сварных стыков арматуры.

Эхо-зеркальный метод (рис. 3.14) – наиболее достоверен при обнаружении плоскостных вертикально ориентированных дефектов. Он реализуется при прозвучивании шва двумя преобразователями, которые перемещаются по поверхности околошовной зоны с одной стороны шва таким образом, чтобы фиксировать одним преобразователем сигнал, излученный другим преобразователем, и дважды отразившийся от дефекта и противоположной поверхности изделия. Этим методом контролируют изделия с эквидистантными поверхностями, а если их толщина менее 40 мм, то необходимы специальные преобразователи.

О дно

из основных преимуществ метода —

возможность оценки формы дефектов

размером 3 мм и более, которые отклонены

в вертикальной плоскости не более чем

на Ө≤10°. При оценке формы дефектов

необходимым условием является

использование преобразователей

одинаковой чувствительности. Метод

нашел широкое применение при контроле

толстостенных изделий, когда требуется

высокая надежность обнаружения

вертикально-ориентированных плоскостных

дефектов, а также при арбитражных

оценках.

дно

из основных преимуществ метода —

возможность оценки формы дефектов

размером 3 мм и более, которые отклонены

в вертикальной плоскости не более чем

на Ө≤10°. При оценке формы дефектов

необходимым условием является

использование преобразователей

одинаковой чувствительности. Метод

нашел широкое применение при контроле

толстостенных изделий, когда требуется

высокая надежность обнаружения

вертикально-ориентированных плоскостных

дефектов, а также при арбитражных

оценках.

Дельта-метод. Здесь (рис. 3.15) используется ультразвуковая энергия, переизлученная дефектом. Падающая на дефект поперечная волна частично отражается зеркально, частично трансформируется в продольную, а частично переизлучает дифрагированную волну. Трансформированная продольная волна распространяется нормально к нижней поверхности, отражается от нее и улавливается прямым преобразователем. Этим же преобразователем будет улавливаться компонента продольной дифрагированной волны, срывающейся с верхнего кончика трещины и распространяющейся вертикально вверх. К недостаткам метода следует отнести необходимость зачистки шва, сложность расшифровки принятых сигналов при контроле соединений толщиной 15 мм и менее, трудности при настройке чувствительности и оценке величины дефектов.

Наиболее достоверные результаты получают, если применяют СОП с реальными дефектами. Применение СОП с искусственными дефектами, имитирующими трещины, может привести к ложным результатам. Это связано с тем, что искусственные дефекты имеют с торца сравнительно большую отражающую поверхность, поэтому процессы рассеяния УЗ-колебаний от искусственных дефектов могут резко отличаться от реальной картины рассеяния.

При любом из перечисленных методов контроля можно, а иногда и необходимо применять два преобразователя, один из которых выполняет функции излучателя, другой – приемника. Такая схема включения называется раздельной (рис. 3,12, 3.13, 3.15). Когда используется один преобразователь, то в этом случае он выполняет функции излучения зондирующих импульсов и приема эхо-сигналов и такая схема называется совмещенной (рис. 3.10). Когда преобразователи включены параллельно и одновременно являются и излучателями и приемниками эхо-сигналов то в этом случае схема называется раздельно-совмещенной (рис. 3.14).

Области применения методов. Из рассмотренных акустических методов контроля наибольшее практическое применение находит эхо-метод. Около 90% объектов, контролируемых акустическими методами, проверяют эхо-методом.

Применяя различные типы волн, с его помощью решают задачи дефектоскопии поковок, отливок, сварных соединений, многих неметаллических материалов. Эхо-метод используют также для измерения размеров изделий. Измеряют время прихода донного сигнала и, зная скорость ультразвука в материале, определяют толщину изделия при одностороннем доступе. Если толщина изделия неизвестна, то по донному сигналу измеряют скорость, оценивают затухание ультразвука, а по ним определяют физико- механические свойства материалов.

Зеркально-теневой метод используют вместо или в дополнение к эхо-методу для выявления дефектов, дающих слабое отражение ультразвуковых волн в направлении раздельно- совмещенного преобразователя. Дефекты (например, вертикальные трещины), ориентированные перпендикулярно поверхности, по которой перемещают преобразователь (поверхности ввода), дают очень слабый рассеянный сигнал и плохо выявляются эхо-методом. В то же время они ослабляют донный сигнал благодаря тому, что на их поверхности продольная волна трансформируется в головную, которая в свою очередь излучает боковые волны, уносящие энергию. Пример применения зеркально-теневого метода — контроль рельсов на вдпикальные трещины в шейке. По чувстаительносш этот метод обычно в 10-100 раз хуже эхо-метода.

Эхо-зеркальный метод также применяют для выявления дефектов, ориентированных перпендикулярно поверхности ввода. При этом он обеспечивает более высокую чувствительность к таким дефектам, но требует, чтобы в зоне расположения дефектов был достаточно большой участок ровной поверхности (рис. 3.13). В рельсах, например, это требование не выполняется, поэтому там возможно применение только зеркально-теневого метода. Дефект может быть выявлен совмещенным наклонным преобразователем, расположенным в точке А . Однако, в этом случае зеркально-отраженная волна уходит в сторону и на преобразователь попадает лишь слабый рассеянный сигаал. Преобразователи, расположенные в точках С или Д обнаруживают дефект с высокой чувствительностью.

Эхо-зеркальный метод в варианте «тандем» используют для выявления вертикальных трещин и непроваров при контроле сварных соединений. Дефекты некоторых видов сварки, например, непровар при электронно-лучевой сварке, имеют гладкую отражающую поверхность, очень слабо рассеивающую ультразвуковые волны, но такие дефекты хорошо выявляются эхо-зеркальным методом. Дефекты округлой формы (шлаковые включения, поры) дают большой рассеянный сигаал и хорошо регасгрируются совмещенным преобразователем в точке в то же время зеркальное отражение от них слабое. В результате сравнения отраженных сигаалов в точках А и В определяют форму дефекта сварного соединения.

Вариант «косой тандем» применяют, когда расположение преобразователей в одной плоскости затруднительно. Его используют, например, для выявления поперечных трещин в сварных швах. Преобразователи в этом случае располагают по разные стороны валика усиления шва. Углы δ1, и δ2 выбирают либо малыми (не более 10°), либо большими (св. 35°) для предотвращения трансформации поперечных волн в продольные. При угле меньше 10° трансформация мала. Угол 35° и больше превосходит третье критическое значение и трансформация отсутствует. Существуют варианты с δ1≠δ2. Например, излучают поперечную волну с δ1=20°, а принимают трансформированную продольную волну.

Дельта и дифракционно-временной методы также используют для получения дополнительной информации о дефектах при контроле сварных соединений. В варианте, показанном на рис. 3.14, излучают поперечные, а принимают продольные волны. Эффективная трансформация волн на дефекте произойдет, если угол падения на плоский дефект меньше третьего критического, либо если продольная волна возникает в результате рассеяния на дефекте. Для создания хорошего контакта приемного прямого преобразователя с поверхностью сварного соединения валик усиления зачищают. С помощью этого метода довольно точно определяют положение дефекта вдоль сварного шва, что важно для его автоматической регистрации.

Эхо-теневой метод применяют также при контроле сварных соединений. Например, при автоматическом контроле сварных соединений искатели располагают по обе стороны от шва и принимают как отраженные, так и прошедшие сигналы. Последние используют для контроля качества акустического контакта и обнаружения дефектов, ориентированных таким образом, что эхо-сигналы от них очень слабы.