- •Часть 2

- •Часть 2

- •Часть 2

- •Часть 2 (Работы 5–8)

- •Работа № 5. Влияние содержания углерода на структуру и твёрдость стали в отожженном и закалённом состояниях

- •1 Краткие сведения из теории

- •2. Порядок выполнения работы

- •3. Отчет по работе

- •4. Контрольные вопросы

- •Работа № 6. Отпуск углеродистой стали

- •1. Краткие сведения из теории

- •2. Порядок выполнения работы

- •3. Отчет по работе

- •4. Контрольные вопросы

- •Работа № 7 Поверхностные методы упрочнения деталей

- •1. Краткие теоретические сведения

- •1.1 Поверхностная закалка с нагревом токами высокой частоты

- •1.2 Цементация

- •1.3 Азотирование

- •1.4 Хромирование (диффузионное)

- •1.5 Борирование

- •2. Порядок выполнения работы

- •3. Содержание отчета по работе

- •4. Контрольные вопросы

- •Работа № 8 Ознакомление со структурой, свойствами и термической обработкой цветных металлов и сплавов

- •1. Краткие сведения из теории

- •1.1 Медь

- •1.1.1 Латуни

- •1.1.2 Бронзы

- •1.2 Баббиты

- •1.3 Алюминий и его сплавы

- •1.3.1 Классификация алюминиевых сплавов

- •1.3.2 Термическая обработка сплава в95

- •2. Порядок выполнения работы

- •3. Содержание отчета по работе

- •4. Контрольные вопросы

- •5. Литература

- •Содержание

1.3 Алюминий и его сплавы

Наиболее

характерные свойства чистого алюминия

– небольшой удельный вес (2,7 т/м3)

и низкая температура плавления (660 °C).

Алюминий и его сплавы широко применяют

там, где важное значение имеет малый

удельный вес (γ)

и большая удельная прочность (![]() ).

Это авиация, ракетостроение, машиностроение,

строительство и.т.п.

).

Это авиация, ракетостроение, машиностроение,

строительство и.т.п.

Алюминий кристаллизуется в ГЦК решётке, не имеет аллотропических превращений, обладает высокой теплопроводностью, электропроводностью, высокой коррозионной устойчивостью за счет образования на поверхности очень тонкой, плотной и хорошо связанной с основой пленки окисла (Al2O3). Ввиду низкой прочности алюминий в чистом виде не применяют как конструкционный материал, он является основой алюминиевых конструкционных сплавов.

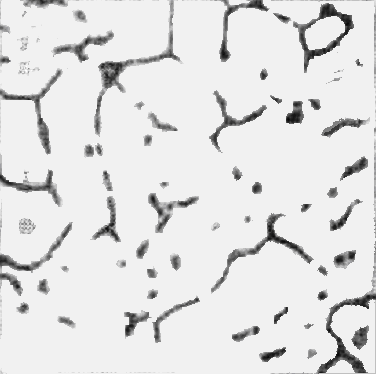

Рис. 24 Литой технический алюминий (темные включения Al3Fe).

1.3.1 Классификация алюминиевых сплавов

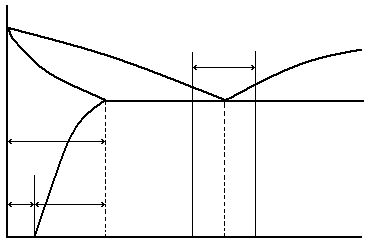

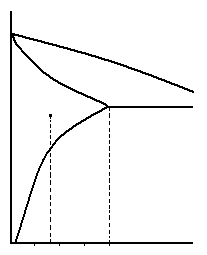

Основными легирующими элементами, которые вводятся в алюминиевые сплавы, являются Cu, Mg, Zn, Si. Они образуют с алюминием диаграммы, компоненты которой ограниченно растворимы в твердом состоянии. По диаграмме состояния (Рис. 25) эти сплавы делят на деформируемые (1) и литейные (4). Деформируемые сплавы бывают упрочняемые термической обработкой (2) и неупрочняемые термической обработкой (3).

Рис. 25 Виды алюминиевых сплавов на типовой диаграмме Al–Ме (легирующий элемент).

По технологическим принципам алюминиевые сплавы делят:

- дуралюмины, неупрочняемые термической обработкой. Сплавы системы Аl-Mg, Al-Mn (маркируются АМг, АМц и др.);

- дуралюмины упрочняемые термической обработкой – Д1, Д16 и др.;

- высокопрочные сплавы типа В95, упрочняемые термической обработкой. После литья обрабатываются давлением в горячем состоянии, после чего подвергаются термической обработке, а иногда и нагартовке;

- литейные сплавы (силумины) АЛ2, АЛ4, АЛ5 и др.;

- ковочные – АК6, АК8. Подвергаются упрочняющей термической обработке;

- жаропрочные, термически упрочняемые - АК2, АК4, AK4-1, Д19 и др.;

- спеченный алюминиевый порошок (САП).

1.3.2 Термическая обработка сплава в95

Конструкционный высокопрочный сплав В95 (σВ до 600 МПа) относится к четверной системы Al-Zn-Mg-Cu. Он имеет в составе 5–7% Zn; 1,8–2,8% Mg; 1,4–2% Cu; 0,1–0,25% Cr; остальное – алюминий.

В отожженном виде структура сплава В95 состоит из твердого раствора Zn, Mg, Cu в алюминии и крупных металлических соединений – MgZn2, Al2CuMg (фаза S) и Al3Mg4Zn3 (фаза T), которые играют основную роль в упрочнении сплава при его термической обработке (Рис.26 а).

Рис. 26 Структура алюминиевого сплава в отожженном состоянии (а), закаленном (б) и после старения (в) при 2500С.

Термическая обработка сплава включает две операции: закалку и искусственное старение. Для закалки сплав нагревают до температуры, лежащей несколько выше линии предельной растворимости диаграммы состояния Al-Al3Mg4Zn3 (Рис. 27). При температуре 460 °C сплав имеет структуру однородного α-твердого раствора замещения, а после быстрого охлаждения в подогретой до 80–100 °C воде фиксируется пересыщенный твердый раствор.

Рис. 27 Участок диаграммы состояния Al – Al3Mg4Zn3.

После закалки твердость сплава повышается почти в 2 раза за счет искажений в кристаллической решетке α-твердого раствора, которые вызывают напряжения. Максимальное упрочнение закалённого сплава В95 происходит в результате последующего старения. Различают естественное старение, происходящее при нормальной температуре, и искусственное, проводимое при повышенных температурах.

Старение сплава В95 связано с распадом пересыщенного твердого раствора, полученного после закалки и являющегося неустойчивым. Во время выдержки при определенной температуре в нем проходят процессы, связанные с распадом. Эти процессы, основаны на диффузии атомов Zn, Cu, Mg в твердом растворе. С повышением температуры они ускоряются.

При естественном старении в определенных местах кристаллической решётки твердого раствора возникают зоны с повышенным содержанием атомов цинка, меди и магния, которые называются зонами Гинье-Престона. Развитие этих зон ведет к увеличению искажений кристаллической решетки и повышению прочности и твёрдости сплава и некоторому уменьшению пластичности.

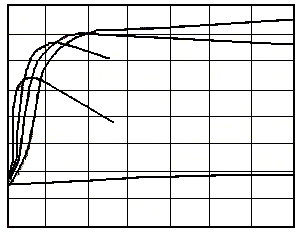

Наиболее интенсивное увеличение прочности при естественном старении начинается после некоторого «инкубационного» периода, продолжительность которого у разных сплавов составляет 5–15 ч, а при хранении в условиях минусовых температур составляет 7-10 суток. «Инкубационный» период, в течение которого механические свойства почти не меняются, имеет большое практическое значение, так как это позволяет производить обработку давлением (штамповку, постановку заклепок и т.п.) в холодном состоянии. Процесс естественного старения практически заканчивается на 5-7 сутки (Рис. 28).

Рис. 28 Кривые старения дуралюмина (С.М. Воронов)

При искусственном старении процесс протекает в три стадии. Вначале образуются зоны Гинье-Престона, которые также ориентированы по определенным кристаллографическим плоскостям, но имеют несколько большие размеры, чем при естественном старении. Это вызывает большие искажения кристаллической решетки и повышение напряжений, а, следовательно, повышение твердости и прочности (Рис. 28).

С течением времени эти зоны переходят в более стабильные образования. Вначале в промежуточную высоко дисперсную T΄-фазу, образование которой повышает искажения кристаллической решетки и упрочняет сплав до некоторого предела. T΄-фаза близкая по своему строению к Al3Mg4Zn3.

Образование устойчивой T-фазы при повышении температуры или длительности старения сопровождается возникновением границы раздела (срыв когерентности), её обособлением от матричного α-твердого раствора, уменьшением искажений кристаллической решетки α-твердого раствора и разупрочнением сплава.

Таким образом, все восходящие ветви кривых старения связаны с образованием зон Гинье-Престона и промежуточной T΄-фазы, а нисходящие – с образованием Т-фазы (Рис. 28).

Повышение температуры ускоряет процессы старения, но снижает максимум на кривых старения, так как стабильная T-фаза, приводящая к разупрочнению материала, образуется раньше, чем заканчивается формирование зон Гинье-Престона и T΄-фазы. После длительного искусственного старения структура и свойства сплава В95 приближаются к отожженному состоянию. Скорость этого приближения возрастает с повышением температуры старения.

Таким образом, термическая обработка сплава В95 состоит из закалки с температуры 460 °C в подогретой воде и последующего искусственного старения при 150 °C в течение 16–24 ч. После закалки и старения сплав В95 имеет следующие механические свойства: σВ = 600–650 МПа; δ = 11–12 %; 140–150 НВ. Это соответствует прочностным характеристикам среднеуглеродистой стали в отожженном состоянии.

Структура высокопрочного алюминиевого сплава после указанной термической обработки состоит из твердого раствора и мелких включений химических соединений Al3Mg4Zn3, Al2CuMg и MgZn2. Сплав В95 применяется для изготовления высоконагруженных элементов конструкций.

Недостатками сплавов типа В95 являются пониженная пластичность, повышенная склонность к коррозии под напряжением и повышенная чувствительность к концентраторам напряжений. Однако при надлежащей защите от коррозии и правильной обработке, указанные недостатки могут быть с успехом устранены. В частности повышение коррозионной стойкости достигается проведением операции плакирования, которая заключается в нанесении на поверхность сплава слоя чистого алюминия путем прокатки.

Аналогичные процессы протекают при упрочнении дуралюминов – сплавов алюминия с медью и других сплавов упрочняемых термической обработкой.