- •Часть 2

- •Часть 2

- •Часть 2

- •Часть 2 (Работы 5–8)

- •Работа № 5. Влияние содержания углерода на структуру и твёрдость стали в отожженном и закалённом состояниях

- •1 Краткие сведения из теории

- •2. Порядок выполнения работы

- •3. Отчет по работе

- •4. Контрольные вопросы

- •Работа № 6. Отпуск углеродистой стали

- •1. Краткие сведения из теории

- •2. Порядок выполнения работы

- •3. Отчет по работе

- •4. Контрольные вопросы

- •Работа № 7 Поверхностные методы упрочнения деталей

- •1. Краткие теоретические сведения

- •1.1 Поверхностная закалка с нагревом токами высокой частоты

- •1.2 Цементация

- •1.3 Азотирование

- •1.4 Хромирование (диффузионное)

- •1.5 Борирование

- •2. Порядок выполнения работы

- •3. Содержание отчета по работе

- •4. Контрольные вопросы

- •Работа № 8 Ознакомление со структурой, свойствами и термической обработкой цветных металлов и сплавов

- •1. Краткие сведения из теории

- •1.1 Медь

- •1.1.1 Латуни

- •1.1.2 Бронзы

- •1.2 Баббиты

- •1.3 Алюминий и его сплавы

- •1.3.1 Классификация алюминиевых сплавов

- •1.3.2 Термическая обработка сплава в95

- •2. Порядок выполнения работы

- •3. Содержание отчета по работе

- •4. Контрольные вопросы

- •5. Литература

- •Содержание

1.2 Баббиты

Баббитами называются антифрикционные сплавы на основе олова или свинца.

К антифрикционным сплавам, которые используются для изготовления подшипников скольжения, предъявляются следующие требования: они должны обладать низким коэффициентом трения и высокой теплопроводностью; при работе на трение не должны изнашиваться и вызывать сильного изнашивания вала; при недостатке смазывающего материала не должны вызывать схватывания и «заедания».

Особым свойством этих сплавов является их способность легко прирабатываться к валу, в результате чего сглаживаются неровности и более равномерно распределяется рабочее давление. Наконец, антифрикционные сплавы должны обеспечивать хорошую смазку трущихся пар. Этим требованиям удовлетворяют сплавы, имеющие разнородное строение, структура которых состоит из мягкой пластичной основы, в которой равномерно распределены мелкие и твердые включения. При таком строении сплава приработка осуществляется за счет вдавливания в пластичную основу твердых включений, а мягкая основа при трении легко вырабатывается и частично переносится на поверхность вала, а по образующимся каналам между твердыми включениями равномерно распределяется жидкий смазывающий материал (масло).

Баббиты предназначены для заливки вкладышей подшипников, обладают хорошими литейными свойствами и прочно связываются при заливке с материалом вкладышей (бронза или сталь). Заливка вкладышей производится центробежным способом. Толщина слоя составляет 0,8-1,5 мм. Для получения мелкозернистой структуры баббиты после заливки должны быстро охлаждаться.

Наиболее распространенным является баббит марки Б83, содержащий 83 % олова, 11 % сурьмы и 6 % меди. После литья структура баббита марки Б83 состоит из мягкой пластичной основы, представляющей собой твердый раствор на основе олова и твердых включений структурно-свободных металлических соединений SnSb и Cu6Sn5.

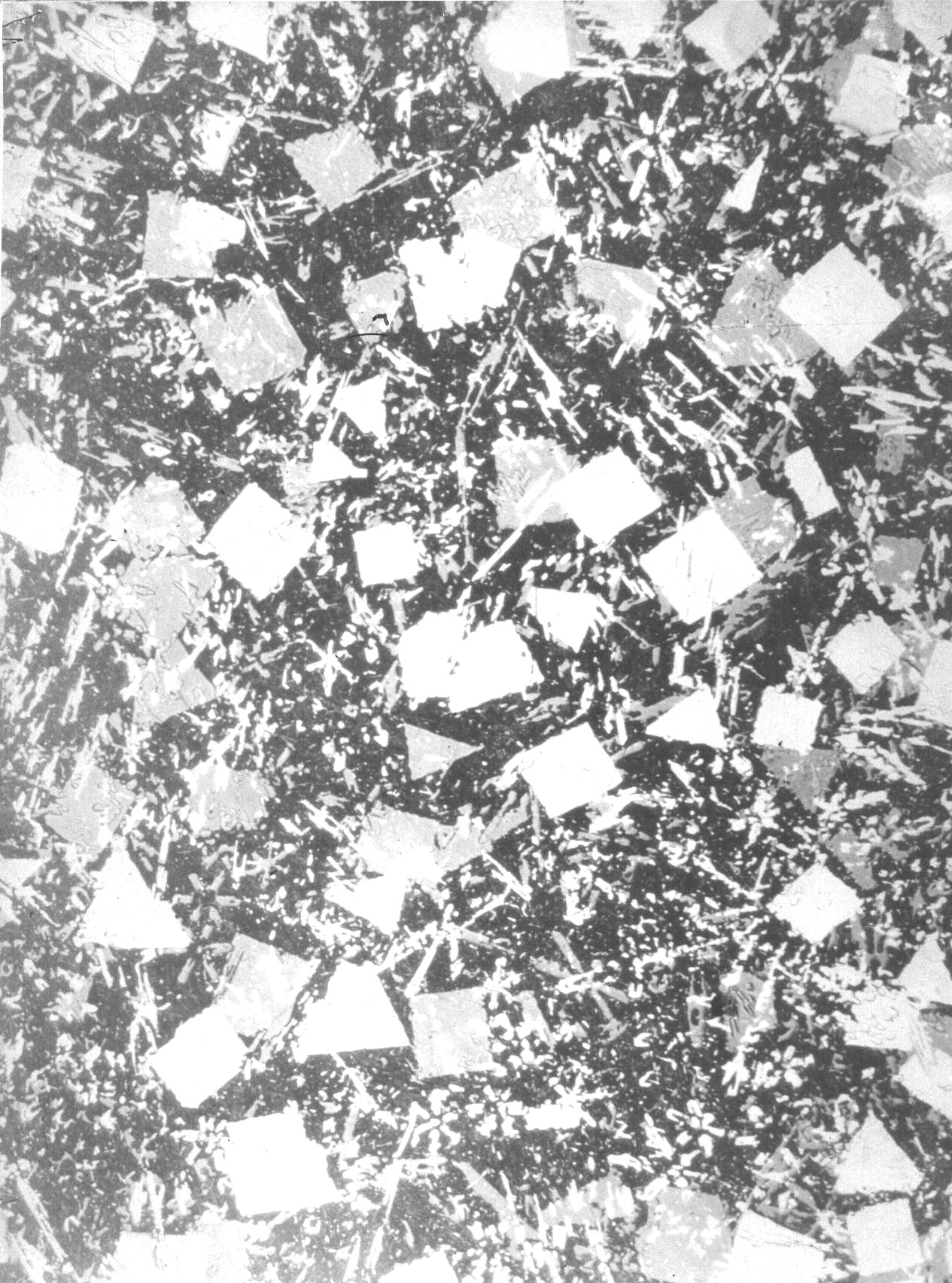

Металлическое соединение SnSb обладает большой твёрдостью и затвердевает в виде серебристых кристалликов кубической формы. В сечении на микрошлифе они имеют форму квадратов и треугольников (Рис. 23). Соединение Cu6Sn5 также обладает высокой твёрдостью, но затвердевает в виде игольчатых кристалликов, часто имеющих форму звездочек.

а)

б)

в)

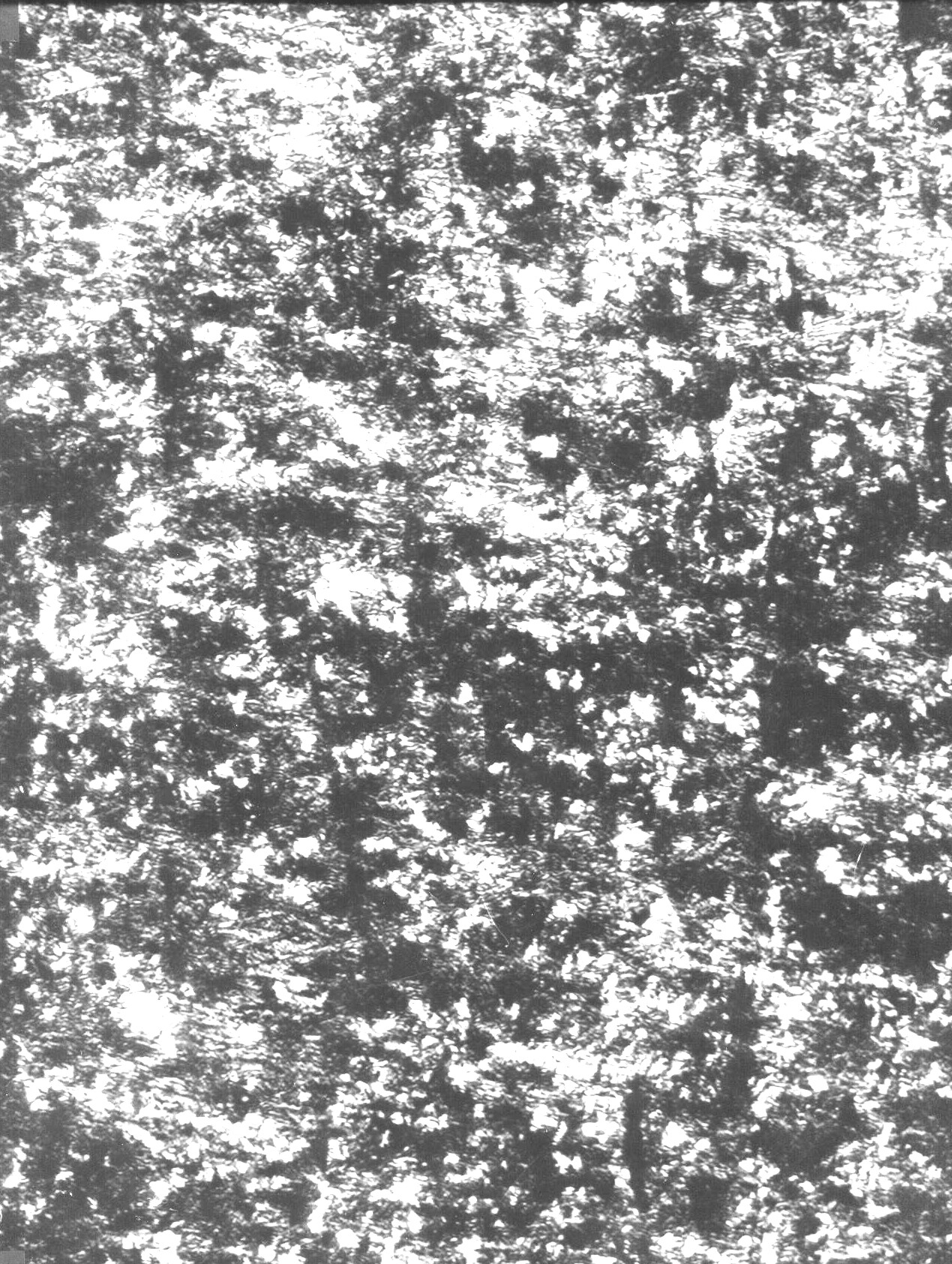

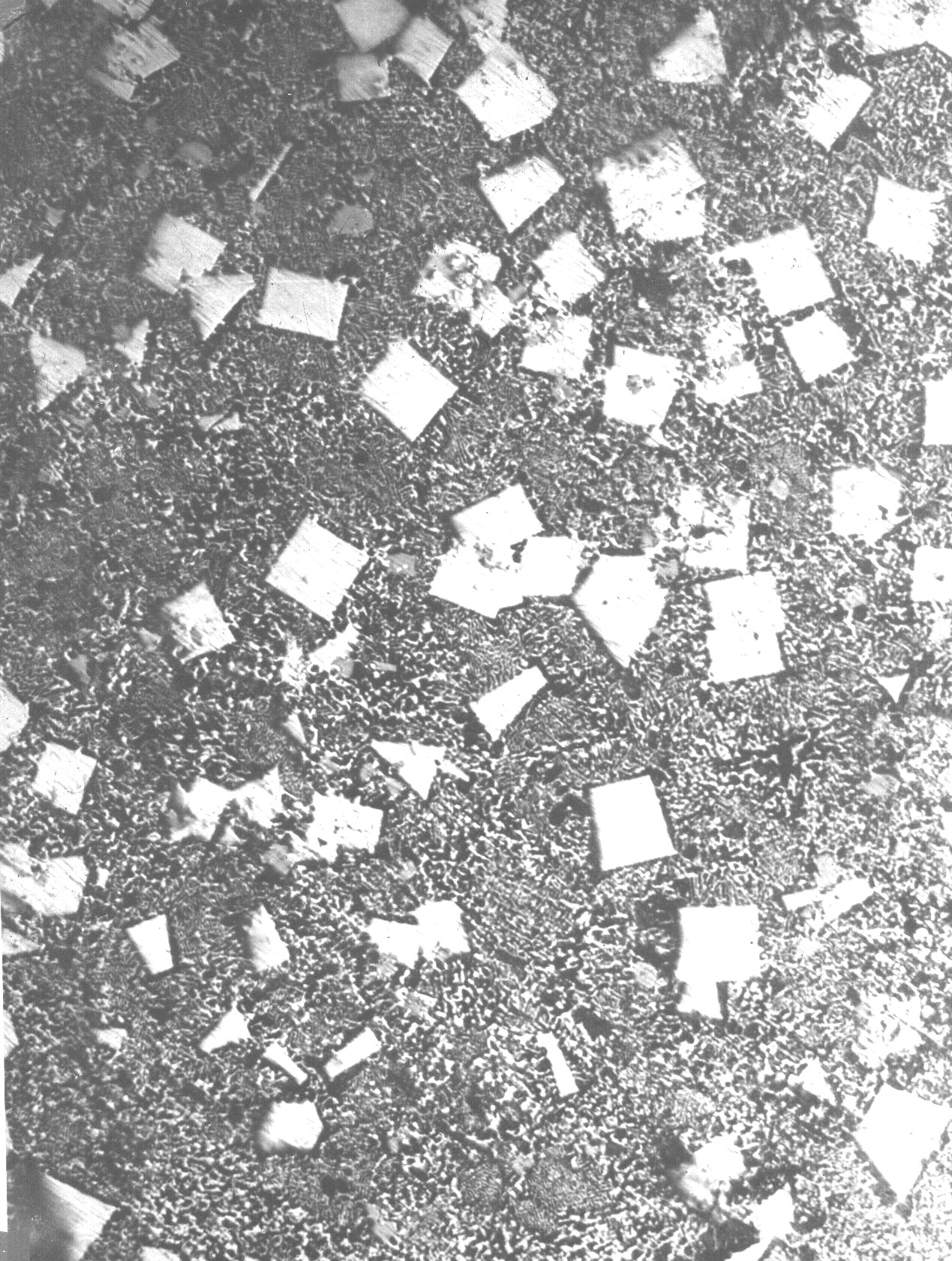

Рис. 23. Структура баббитов Б83 (а), БКА (б) и Б16 (в).

Такая структура обеспечивает хорошие антифрикционные свойства сплава, в котором твердые кристаллики SnSb и Cu6Sn5 играют роль опорных частичек, выдерживающих основную нагрузку вала, а мягкая основа при работе трущейся пары вырабатывается, что обеспечивает возможность равномерного распределения смазывающего материала.

Баббиты могут применяться лишь в условиях малых удельных давлений при температурах не более 120 °C. Для более высоких давлений и температур необходимо применять свинцовистые бронзы, которые могут эксплуатироваться при температурах до 300 °C.

Большим недостатком оловянистых баббитов является их высокая стоимость, поэтому, по возможности, они должны заменяться другими антифрикционными сплавами. Одним из них является баббит Б16, содержащий 66% свинца, 16% олова, 16% сурьмы и 2% меди. Он имеет структуру, состоящую из эвтектики свинца и сурьмы (мягкая основа) и твердых включений SnSb и Cu6Sn5. На железнодорожном транспорте баббит Б83 применяется для подшипников тяговых двигателей тепловозов.

Для подшипников грузовых вагонов ранее применялся наиболее дешёвый свинцово-кальциевый баббит марки БКА, содержащий 98% свинца, 1% кальция, 0,75% натрия, 0,24% сурьмы и 0,1% алюминия. Структура этого баббита состоит из пластичного твердого раствора натрия в свинце и твердых включений Pb3Ca.

Аналогичную структуру имеет баббит БК-2, содержащий олова 1,7 %, натрия 0,25 %, кальция 0,1 %, магния 0,04 %, остальное – свинец. Такой баббит применяется для вкладышей подшипников коленчатых валов дизелей тепловозов.

Для плавающих втулок и вкладышей подшипников подвижного состава, путевых и строительных машин применяется разработанный ВНИЖТом цинково-алюминиевый антифрикционный сплав марки ЦАМ9-1,5, содержащий 88–91 % цинка, 8–10 % алюминия и 1–2 % меди. Температура плавления этого сплава около 400 °C. Он имеет невысокий коэффициент трения и вполне удовлетворительные показатели прочности и твёрдости, но уступает по пластичности свинцовистой бронзе.