- •Лекция 1. Процессы сушки в технологии тнсм:

- •Теоретические основы сушки.

- •Лекция 2 . Сушка материалов и изделий:

- •Лекция 3 . Сушка шламов и шликеров:

- •Лекция 4. Сушка кусковых и зернистых материалов:

- •Лекция 5. Сушка полуфабрикатов изделий:

- •Лекция 6. Высокотемпературный синтез в технологии тнсм (дегидратация, диссоциация, твердофазовый синтез) :

- •Лекция 7. Высокотемпературный синтез в технологии тнсм (диффузия, спекание) :

- •Лекция 8. Высокотемпературный синтез в технологии тнсм (жидкофазовый синтез и жидкофазовое спекание):

- •Лекция 9. Основные типы тепловых агрегатов при высокотемпературном синтезе тнсм:

- •Лекция 11. Печи для обжига сформованного полуфабриката изделий:

- •Печи для плавления шихт.

- •Лекция 12. Высокотемпературные превращения при получении вяжущих материалов:

- •Высокотемпературные процессы при получении гипсовых вяжущих.

- •Высокотемпературные процессы при получении строительной во и)ушной извести и магнезиальных вяжущих.

- •Высокотемпературные процессы при получении портландцементного клинкера.

- •Лекция 13. Высокотемпературные процессы при получении керамики:

Лекция 11. Печи для обжига сформованного полуфабриката изделий:

1.Достоинства и недостатки кольцевых печей?

2.Схема работы туннельных печей?

Печи для обжига сформованного полуфабриката изделий применяются в основном в керамической промышленности. К ним относятся кольцевые, туннельные, роликовые щелевые печи.

Кольцевые печи используют в основном для обжига кирпича. Они представляют собой замкнутый обжигательный канал, в котором условно различают пять зон: сушки, подогрева, обжига, закала и охлаждения, а также там имеются пустые камеры, в которых происходит загрузка сырца и выгрузка обожженных изделий. Сам сырец в печи неподвижен. Непрерывность процесса обеспечивается перемещением тепловых зон за счет последовательного сжигания топлива в различных камерах. В любой момент времени почти весь канал занят обжигаемым сырцом, за исключением одного участка в 2-3 камеры. С одной стороны разрыва происходит загрузка сырца, а с другой - выгрузка готового кирпича. Холодный воздух, поступающий через открытые ходки свободных камер, охлаждает обожженный кирпич и нагретым используется для горения в зоне обжига. Дымовые газы из зоны обжига просасываются в камеры подогрева и сушки. Весь цикл обжига кирпича в кольцевых печах продолжается 3-5 суток.

К основным недостаткам кольцевых печей относятся: невозможность получения в обычных условиях восстановительной среды, тяжелые условия труда, высокая трудоемкость обжига, трудность механизации загрузки (садки) сырца и выгрузки готового кирпича. Это обусловливает постепенную замену кольцевых печей на туннельные. В то же время на действующих кирпичных заводах этот тип печей достаточно распространен.

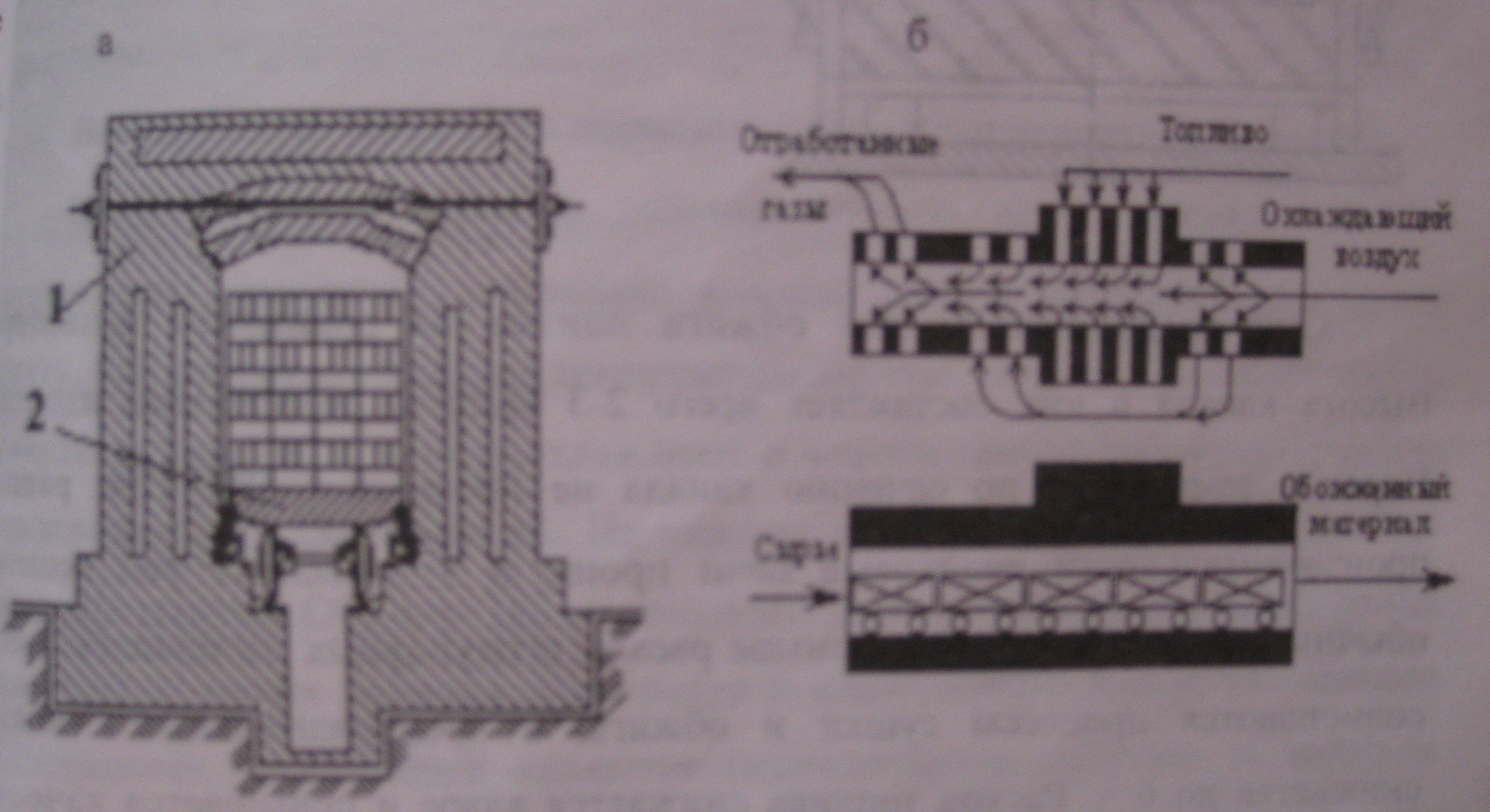

Туннельные печи (рис. 51) используют для обжига кирпича, санитарно-технических изделий, труб и пр. Полуфабрикат обжигается на вагонетках, передвигающихся вдоль печи по рельсам. Длина канала печи составляет 65-140 м, ширина 1,1-3,1 м. Туннельная печь имеет три зоны: подогрева, обжига и охлаждения, через которые последовательно в течение 18 – 36 ч проходит обжигаемый материал. Наличие стабильных температурных зон и перемещение материала в противотоке с горячими газами позволяют поднять температуру обжига до 1600 – 1650 °С и интенсифицировать процесс спекания. Температурный режим обжига и его длительность определяются видом обжигаемых изделий.

Рис.51. Туннельная печь (а): 1 – корпус печи, 2 – вагонетка с кирпичом; схема движения газов и материала в туннельной печи (б).

Туннельные печи по сравнению с кольцевыми обеспечивают более высокий съем кирпича с 1 м3 печного канала, при этом резко улучшаются условия труда, повышаются технико-экономические показатели, снижается брак, сокращается продолжительность обжига и создаются благоприятные условия для автоматизации технологического процесса.

Роликовые щелевые печи (рис.52) можно рассматривать как модификацию туннельных печей.

Р ис.

52 Схема роликовой щелевой печи.

ис.

52 Схема роликовой щелевой печи.

Они предназначены для обжига плитки на роликовом конвейере. Высота канала в них составляет всего 2-3 высоты обжигаемых изделий. Перепад температур по сечению канала не превышает 5°С. При равной производительности роликовые печи проще и в несколько раз дешевле обычных туннельных, в них меньше расход огнеупорных материалов, легко совмещаются процессы сушки и обжига, а продолжительность обжига снижается до 6 ч. Расход топлива снижается вдвое и повышается качество изделий.