- •Розділ V. Термічна і хіміко-термічна обробка сталі

- •Тема 5.1. Основні положення термічної обробки сталі

- •Перетворення в сталі при нагріванні

- •Перетворення в сталі при охолодженні

- •Тема 5.2. Термічна обробка сталі

- •Відпал сталі

- •Нормалізація сталі

- •Гартування сталі

- •Поверхневе гартування.

- •Відпуск сталі

- •Дефекти сталі після термообробки

- •Тема 5.3. Хіміко-термічна обробка сталі

- •Цементація сталі

- •Цементація у твердому карбюризаторі.

- •Газова цементація.

- •Азотування

- •Ціанування

Нормалізація сталі

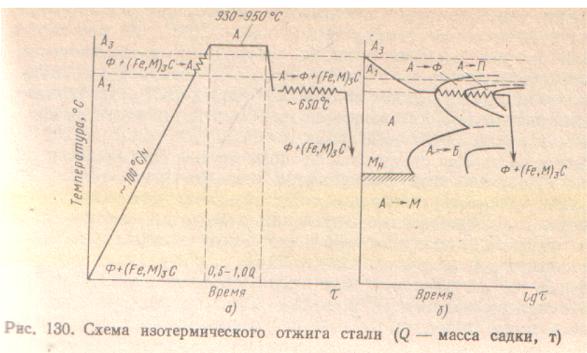

Нормалізація – нагрів доевтектоїдної сталі до температур вище АС3, заевтектоїдної – вище АСm на 30-50оС, витримка при цій температурі і охолодження на повітрі (рис. 5.11).

Призначення: подрібнення зерен (утворюється тонкий перліт або сорбіт), зменшення залишкових напружень, усунення сітки вторинного цементиту в заевтектоїдній сталі, підвищення твердості і міцності, покращення структури сталі перед гартуванням; може замінити відпал для низьковуглецевих сталей і гартування з високим відпуском для середньо- і високовуглецевої сталі.

Рисунок 5.10. Графік ізотермічного відпалу.

а б

Рисунок 5.11. Графік нормалізації: а) для доевтектоїдної сталі; б) для заевтектоїдної сталі.

Твердість після нормалізації на 10-15% вища, ніж при повному відпалі (через дрібнішу структуру). Нормалізація більш економічна, ніж відпал.

Гартування сталі

Гартування – вид термообробки, під час якої сталь нагрівають до температур вище критичних, витримують при цій температурі і швидко охолоджують.

Мета гартування – підвищення твердості і міцності сталі.

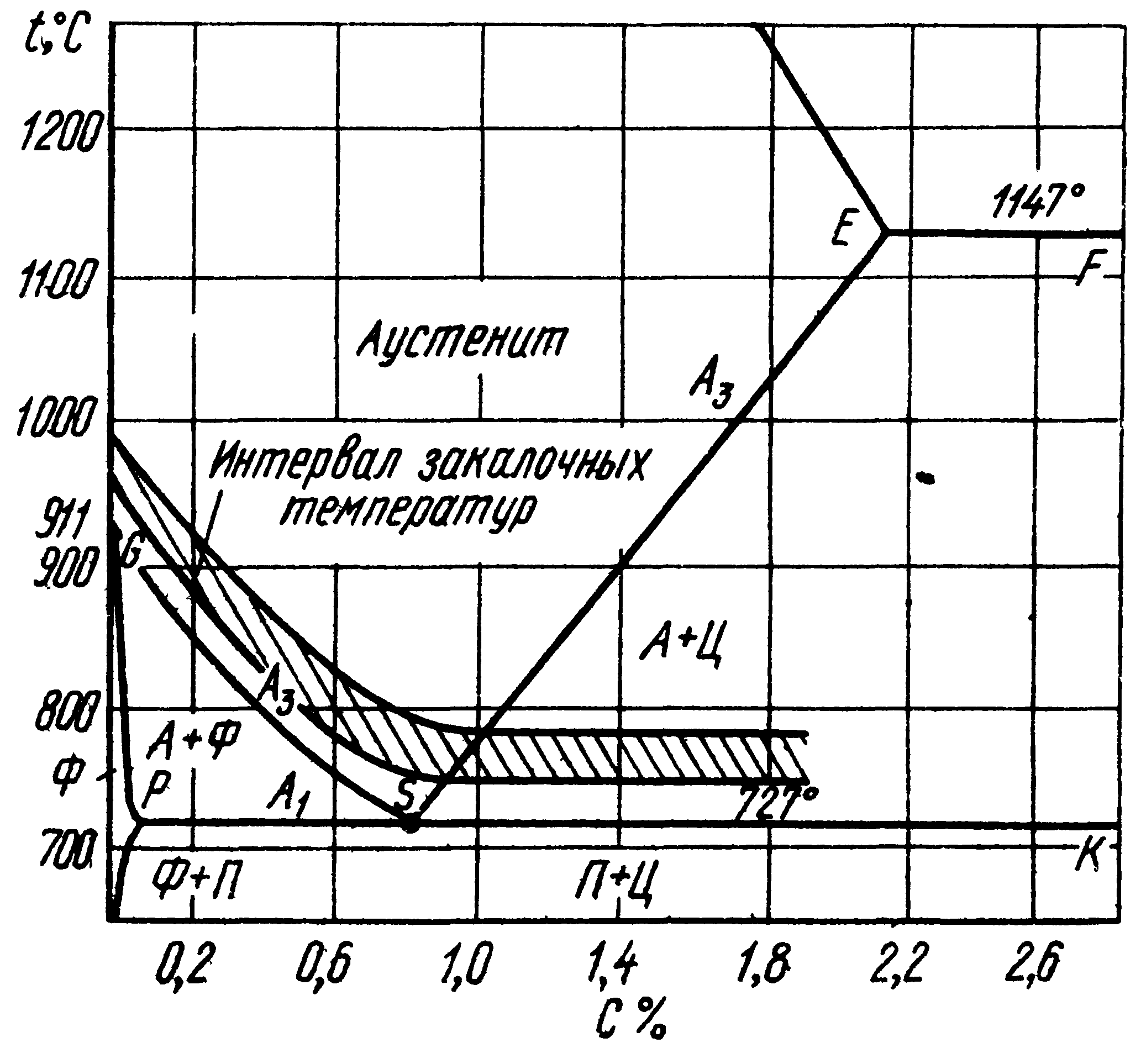

Температура нагріву:

-для доевтектоїдних сталей – на 30-50оС вище АС3;

-для евтектоїдних і заевтектоїдних - на 30-50оС вище АС1.

Рисунок 5.12. Температурний інтервал нагріву сталей для гартування.

Якщо доевтектоїдні сталі нагріти до температури між точками АС1 і АС3 (неповне гартування), то в структурі загартованої сталі буде присутній нерозчинений ферит, який знижує твердість і міцність. В заевтектоїдних сталях присутній цементит, який твердіше, ніж мартенсит, тому сталь достатньо нагріти вище АС1 і не треба нагрівати до температури вище АCm.

Час витримки: 1,5-2 хвилини на 1 мм поперечного перерізу (1/4 від загальної тривалості нагріву).

Швидкість охолодження при гартуванні повинна бути не менше критичної (коли аустеніт перетворюється тільки в мартенсит).

Середовища, які застосовують для охолодження: вода, масло, водні розчини лугів і солей.

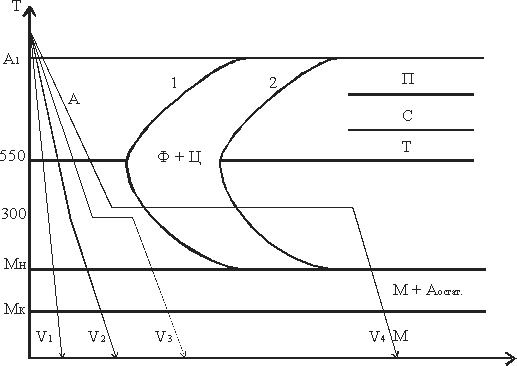

Способи гартування (рис.5.13):

Просте гартування в одному охолоднику (крива V1).

Зміни структури в доевтектоїдних сталях:

П + Ф

![]() А

+ Ф

А

+ Ф

![]() А

А

![]() М

М

В заевтектоїдних сталях:

П + Ц А + Ц М + Ц

Гартування у 2-х середовищах (крива V2).

Охолоджують спочатку у воді, а потім в маслі (в інтервалі температур мартенситного перетворення), це зменшує напруження і короблення заготовок.

Рисунок 5.13. Діаграма ізотермічного розпаду аустеніту і швидкості охолодження при різних способах гартування.

Ступінчасте гартування (крива V3).

Деталь охолоджують в соляних розчинах до температури трохи вище Мн, короткий час витримують для вирівнювання температури в об’ємі, потім охолоджують на повітрі; застосовують для заготовок невеликого перерізу, істотно зменшуються напруження.

Ізотермічне гартування (крива V4).

Деталь охолоджують в соляних розчинах або маслі до температури, трохи вищої Мн (200-300оС), тривалий час витримують при цій температурі, поки не відбудеться перетворення аустеніту, потім охолоджують на повітрі; утворюється структура бейніту, твердість якого близька до мартенситу, деталі майже не мають напружень і тріщин; застосовують для легованих сталей і невеликих деталей з вуглецевих сталей.