Анализ существующего технологического процесса

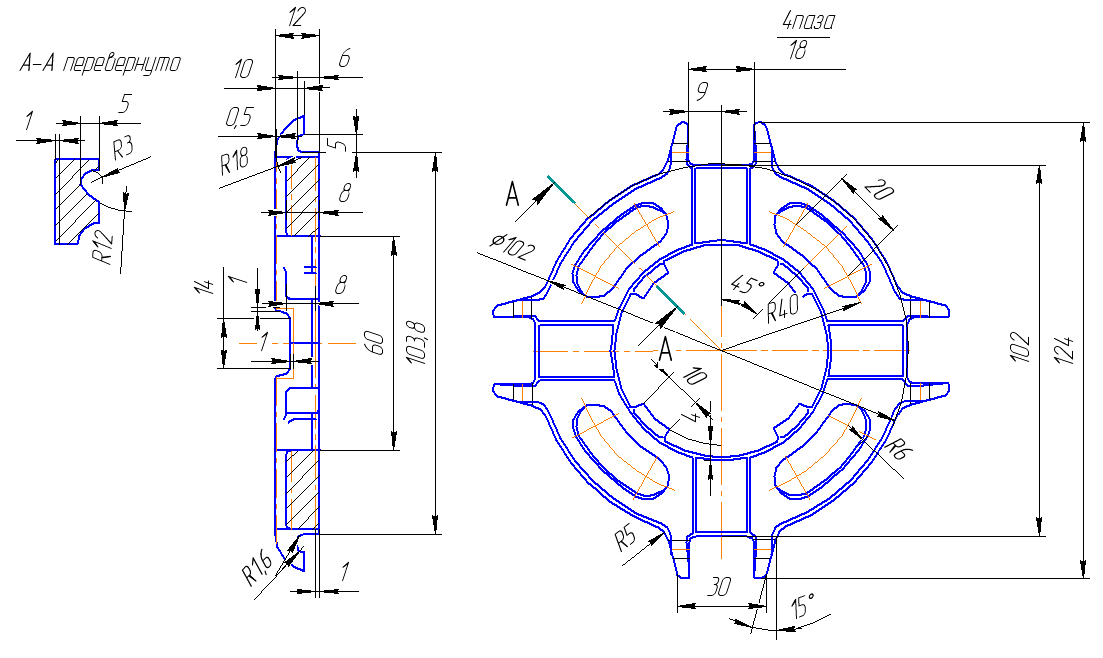

Рис 2. Эскиз детали

Таблица 5.1 Маршрут обработки упорного кольца оттяжных рычагов

№ оп. |

Содержание операции |

Наименование и модель станка |

Технологические базы |

001 |

Снять деталь после обработки.Установить и закрепить заготовку. Подрезать

торец, предварительно, выдерживая

размер

Расточить

предварительно отверстие Ø Подрезать

торец выдерживая размер

Расточить

отверстие,выдерживая размер Ø Точить фаску,выдерживая размер 1,5±0,8×45˚. Снять деталь

|

Токарный горизонтальный п/а,КСП-160-354 |

|

002 |

Установить и снять деталь. Протянуть

4 паза, выдерживая размеры

|

Вертикально-протяжной 775 |

|

003 |

Притупить острые кромки после механической обработки

|

Слесарный верстак |

|

004 |

Промыть детали согласно цеховой инструкции. Обдуть воздухом. |

Моечная машина |

|

005 |

Установить деталь на стол. Размагнитить. Снять детали. Шлифовать

торец, выдерживая размер

Снять деталь. |

Плоскошлифовальный 3Е756 |

|

006 |

Установить деталь на стол. Размагнитить. Снять детали. Шлифовать

второй торец, выдерживая размеры

|

Плоскошлифовальный 3Е756 |

|

007 |

Установить деталь. Сориентировать.

Шлифовать 2 паза, выдерживая размер 6±0,10. Размагнитить. Повернуть деталь на 90˚. Сориентировать. Шлифовать 2 оставшихся , выдерживая размер 6±0,10. |

Плоскошлифовальный BRH-20А- Ⅱ |

|

008 |

Притупить острые кромки |

Виброабразивный п/а,1537 |

|

009 |

Промыть деталь согласно инструкциям промывки. Обдуть воздухом.

|

Моечная машина |

|

011 |

Проверить: внешним осмотром полноту выполненных операций, отсутствие черновых |

Контрольный стол |

|

Общее количество операций – 10

Ручных и контрольных – 1

Количество использованного оборудования – 7

Исходя из подробного и детального изучения чертежа детали, а также после рассмотрения условий работы детали в данном узле, делаем вывод о том, что наиболее жесткие требования по точности изготовления предъявляются к наружным поверхностям детали.

С точки зрения достижения заданной точности размеров и шероховатости в данном технологическом процессе последовательность операций, построение основных операций и чередование переходов хорошо продумано. Трудностей с базированием данной детали не возникает, в данном технологическом процессе технологические базы определены правильно и удобно, что в совокупности с применением различных станочных приспособлений обеспечивает гарантированное закрепление детали на всех этапах ее обработки.

В целом можно сказать, что при обработке этой детали принцип единства баз не соблюдается, т.к. каждая операция осуществляется на разных станках, в этом случае возможно применение многооперационных станков, позволяющих обрабатывать деталь без изменения ее положения относительно рабочих органов станка, но с точки зрения сокращения рабочих мест и неизбежного увеличения объема годовой программы выпуска детали, их применение в производстве данной детали невыгодно. Все станки соответствуют по своим параметрам требованиям данной операции. В данном технологическом процессе присутствуют ручные работы, которые невозможно механизировать. Все контрольные операции размещены правильно, с применением правильных методов контроля.

Ручные работы в существующем технологическом процессе большей частью обусловлены погрузкой и разгрузкой заготовки в станки. К ручным операциям можно также отнести слесарную обработку: снятие заусениц, острых кромок и т. д.

Цель окончательного контроля итоговая проверка соответствия полученных размеров заданным на чертеже. Кроме того, после отдельных операций обработки также производятся проверки полученных в ходе выполнения этих операций размеров, с тем, чтобы вовремя выявить брак и найти его причины. Основными причинами брака являются износ и поломка режущего инструмента, неправильная настройка станка, неточная настройка инструмента. Количество и вероятность появления бракованных деталей минимальны: общее их число не превышает 5% от всего объема партии.

.

. .

. .

. .

.

.

. .

.