- •Часть 1. Общие положения 5

- •Часть 2. Наноматериалы конструкционного назначения 50

- •Часть 1. Общие положения введение

- •1.1. Влияние термообработки на создание и регулирование естественно-гетерофазных наноструктур

- •1.2. Нанотехнологии в литейном производстве

- •1.3. Термопластическая нанотехнология

- •1.4. Создание искусственно-гетерофазных наноструктур

- •1.4.1. Для материалов оптотехники

- •1.4.2. Для строительных материалов

- •1.5. Практическое применение нанотехнологий

- •1.5.1. Для конструкционных материалов оптотехники

- •1.5.2. Для строительных материалов

- •Контрольные вопросы к части 1.

- •Литература, рекомендуемая к части 1.

- •Часть 2. Наноматериалы конструкционного назначения

- •2.1. Особенности микро- и нанокристаллического строения поверхности конструкционных материалов

- •2.1.1. Поверхностная упрочняющая обработка

- •2.1.2. Поведение дислокаций в зоне резания

- •Литература, рекомендуемая к разделу 2.1.

- •2.2. Основные свойства конструкционных материалов

- •2.2.1. Нанокристаллические структуры

- •2.2.2. Наноиндентирование и микротвердость

- •Литература, рекомендуемая к разделу 2.2

- •2.3. Получение наноматериалов для оптотехники

- •2.3.1. Порошковая металлургия наноматериалов

- •2.3.2. Кристаллизация аморфных сплавов

- •2.3.3. Интенсивная пластическая деформация

- •2.3.4. Поверхностные наноструктурные покрытия.

- •Литература, рекомендуемая к разделу 2.3.

- •2.4. Наноматериалы оптотехники

- •2.4.1. Металлические

- •2.4.2. Керамические

- •2.4.3. Композиционные материалы

- •2.4.4. Полимерные

- •Литература, рекомендуемая к разделу 2.4.

- •2.5. Лазерная техника и нанотехнологии

- •Литература, рекомендуемая к разделу 2.5.

- •2.6. Основные направления нанотехнологий стройматериалов

- •2.6.1. Конструкционные стройматериалы с наночастичами

- •2.6.2. Нанотехнологии отделочных стройматериалов

- •Литература, рекомендуемая к разделу 2.6.

- •Контрольные вопросы к части 2.

- •Заключение

- •Попов Николай Николаевич Бурлак Иван Юрьевич

- •105064, Москва, Гороховский пер., 4

2.2.2. Наноиндентирование и микротвердость

Наиболее эффективным способом измерения механических свойств в наномасштабе является контактные методы, основанные на взаимодействии индентора с поверхностью материала – наноиндентирование, благодаря простоте и скорости результата. К источникам ошибок при работе с данным методом является не идеальность формы наконечника в наномасштабе, необходимость применять разные модели контакта на разных глубинах, а так же невозможность учесть навалы и провалы вокруг отпечатка. Появились приборы, включающие наноиндентор для нанесения уколов и сканирующий зондовый микроскоп для их визуализации.

Другой подход к измерению твердости – склерометрия – заключается в нанесении царапин с последующей визуализацией и анализом профиля царапины, позволяющий исследовать характер разрушения материала и определять размер навалов по краям царапин. Склерометрия на наномасштабе имеет преимущества: меньшее влияние поверхностных дефектов, чувствительность к градиенту механических свойств, эффект усреднения в рамках одного измерения, меньшее упругое восстановление ширины царапины. Сканирующий нанотвердомер «НаноСкан» совмещает функции и возможности сканирующего зондового микроскопа и нанотвердомера. Измерение твердости в «НаноСкан» проводится как методом склерометрии с заданной нагрузкой или на заданную глубину, так и традиционным методом измерения остаточного отпечатка, а так же методом наноиндентирования. Им можно исследовать кристаллические материалы: кварц, сапфир, карбид кремния и алмаз; стёкла; металлы и их сплавы. «НаноСкан» с большой точностью определяет площадь контакта при измерениях и дает информацию о механизмах деформации твердых материалов на наноуровне.

В работе [27] применен метод индентирования при получении новых нанокристаллических материалов консолидацией металлических нанопорошков никеля на автоматизированных приборах для кинетического индентирования материалов вдавливанием и царапанием, с регистрацией диаграмм деформирования. Фиксировались диаграммы вдавливания в координатах «нагрузка- перемещение индентора» с ветвями нагружения и разгрузки. Диаграммы включают упругую и упругопластическую области деформирования, позволяющие разделить упругую и пластическую составляющие общей контактной деформации и получить более полную информацию о поведении материала при непрерывном нагружении индентором, выявляя неоднородность распределения (анизотропию) механических характеристик в наноматериалах.

Метод микротвердости вдавливанием применялся для исследования [28] локализации пластичной деформации, размеров и структуры пластичной зоны сталей и алюминиевых сплавов, а в работе [29] представлены исследования деформируемости монокристаллов германия с построением кривых ползучести в переменном поле температур. Измерение микротвердости вдавливанием оценивалось для анализа механических свойств магнитотвердых сплавов на основе железа с хромом и кобальтом при сдвиговой деформации [30] для оценки однофазной нанокристаллической структуры с размером зерна около 50 нм.

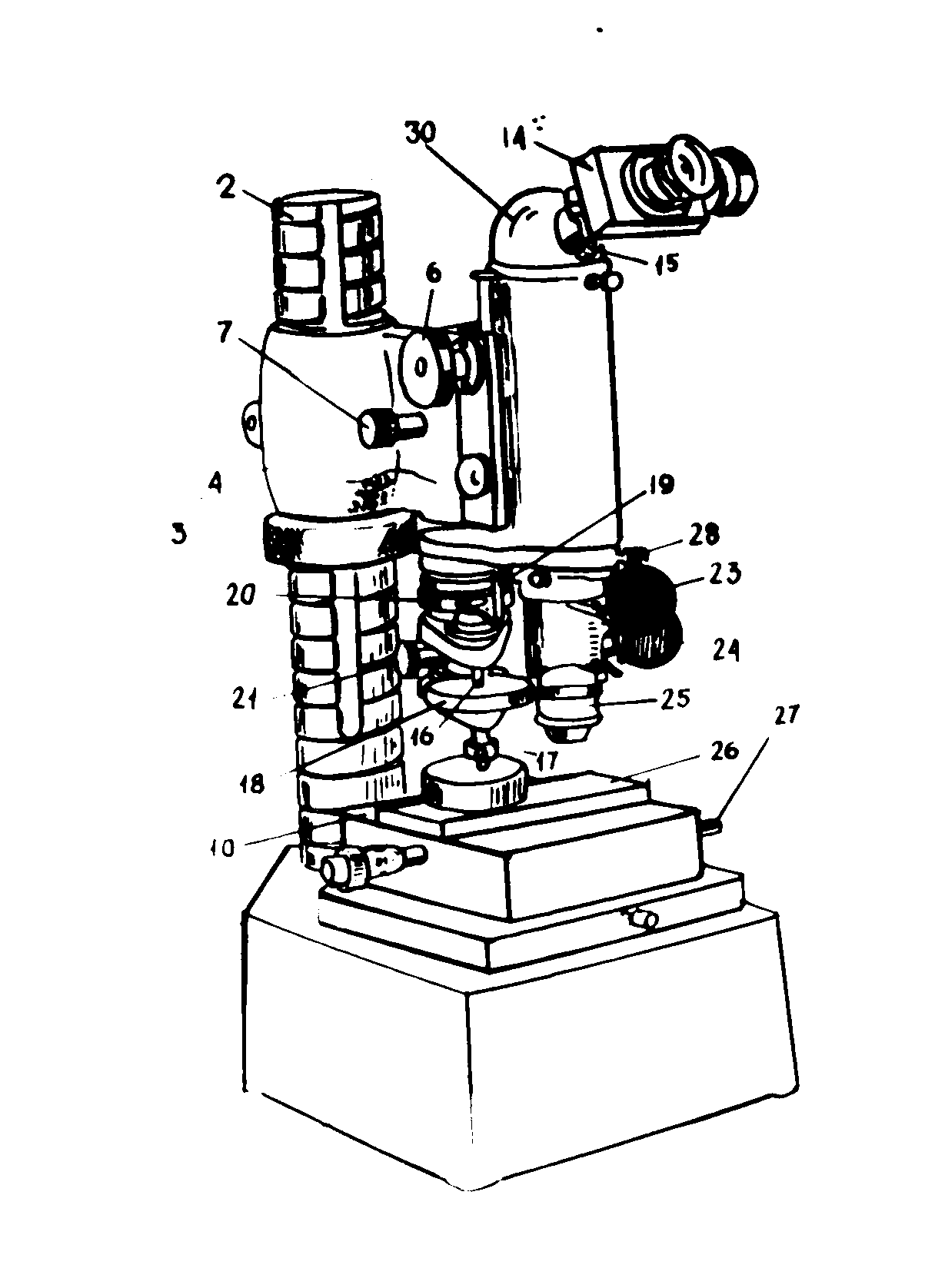

Микротвердомер ПМТ – 3 (Рис. 15) использовался при исследовании влияния магнитного поля на пластификацию образцов монокристаллов поваренной соли для исследования магнитопластического эффекта и влияния слабого постоянного магнитного поля на пластические свойства алюминия промышленной чистоты, обладающего диамагнитными свойствами [31]. Отмечались изменение микротвердости в магнитном поле, а также релаксация микротвердости , что свидетельствует о наличии эффекта последействия в алюминии при воздействии на него магнитного поля.

На полупроводниках и ионных кристаллах проявляется электромеханический эффект, заключающийся в изменении микротвердости поверхности под влиянием электрического поля. В работе [32] проведено исследование воздействия электрического потенциала на скорость установившейся позучести и микротвердости меди. Микротвердость меди увеличивается при подключении потенциала вследствие нарушения структуры двойного электрического слоя на поверхности, что на своей природе близко к эффекту П.А. Ребиндера.

Индентирование на микротвердомере модели 402MVD применялось для исследования акустической эмиссии как явления распространения упругих колебаний, генерируемых внезапной деформацией напряженного материала, при пластической деформации растяжением на наноструктурном титане марки ВТ 1-О [33].

Рис. 15. Прибор для измерения микротвердости модели ПМТ – 3:

1 - основание; 2 - колонна; 3 - гайка; 4 - основание кронштейна; 5 - стяжной винт основания кронштейна; 6 - винт макрометрического перемещения тубуса; 7 - винт микрометрического перемещения тубуса; 8 - направляющие вертикального перемещения тубуса; 9 - стопорный винт крепления наклонной окулярной трубки; 10 - предметный столик; 11 - объект исследования; 12 -микрометренный винт перемещения предметного столика; 13 - окуляр прибора; 14 - корпус окуляр – микрометра; 15 - винт крепления корпуса окуляр – микрометра; 16 - шток установки груза; 17 - корпус индентора с алмазным наконечником; 18 - рабочий груз; 19 - рукоятка арретира; 20 - пружина арретира; 21 - винт настройки арретира; 22 - кронштейн механизма нагрузки; 23 - крышка светофильтра; 24 – сменные светофильтры; 25 - сменный объектив; 26 - пластина крепления объекта исследования; 27 - рукоятка перемещения предметного столика.

Микротвердомер ПМТ-3 применяли для исследования корреляции между ударной вязкостью и структурной неоднородностью стали, подвергнутой термической обработке с целью оптимизации комплекса механических свойств [34].

При повышении объемной доли наночастиц , размером от 20 до 170 нм, в аморфных сплавах на основе железа и никеля увеличиваются значения микротвердости, что связано с эффектами упрочнения [35].

В связи с развитием нанотехнологий и новыми подходами к анализу процессов деформации конструкционных материалов на разных размерных уровнях проводятся механические испытания материалов на микро- и наноуровнях методом индентирования , причем критериями размерного уровня берутся геометрические размеры отпечатков. Исследования влияния размерного фактора на результаты определения макро- , мезо- и микротвердости на стальных контрольных слитках с разным уровнем твердости , показывают [36], что размерный эффект проявляется в увеличении значения твердости при уменьшении нагрузки вдавливания на пирамиду, причем при переходе от макро- к наноуровню индентирования объем отпечатка уменьшается на 12 порядков.

В современной нанотехнологии широко используются композиционные структуры типа «мягкий субмикронный слой – твердая монокристаллическая подложка», механические свойства которых определяются дислокационной структурой в зависимости от степени деформирования. Вариация величины приложенной нагрузки при микроиндентировании композиционной структуры приводит к установлению основных закономерностей эволюции формирования дислокационных зон и определению критической нагрузки, приводящей к смене специфики деформирования [37].

Пока немногие научно-исследовательские организации РФ оснащены иностранными современными приборами для определения нанотвердости конструкционных материалов при малых нагрузках на индентор. В работе [38] представлены особенности деформации сверхупругих твердых углеродных материалов, полученных из фуллеренов под давлением.

Практические применения прогнозируются углеродным материалам, полученным при умеренных давлениях (менее 5 ГПа , 12000С, 3 мин.) в виде частиц, армирующих композиционные материалы. Эти частицы испытываются на наноиндентирование под нагрузкой 0,02 Н на приборе Nanohardness Tester и микроиндентированию под нагрузкой до 2 Н на приборах UMT – 3MO и ПМТ-3. Приборы Nanohardness Tester и UMT – 3MO и ПМТ – 3 позволяют производить запись кривых «нагружение – разгружение». После микроиндентирования отсутствуют следы деформации на поверхности углеродных частиц. Степень упругого восстановления отпечатка при нано – и микроиндентировании углеродных частиц составляет 85-95%. Твердость углеродных частиц, измеренная на приборе ПМТ-3, по проекции площади контакта под нагрузкой, т.е. учитывающая упругую и пластическую деформацию, достигает 15 ГПа. Деформация при макроиндентировании от вдавливания пирамиды выражается в наличии слабых крестообразных вмятин от рёбер пирамиды и небольших трещин. Восстановление формы поверхности после снятия нагрузки показывает перспективность использования твердых углеродных частиц, полученных из фуллеренов под умеренным давлением (менее 5 ГПа ), а также композиционных материалов, армированных такими частицами, износостойких материалов.

Широким спектром возможностей отличается украинский микронаноиндентомер «Микрон-альфа» , представляющий результаты измерений в виде диаграммы внедрения, обработка которых позволяет определять микротвердость, регистрировать микроползучесть и измерять модуль упругости материалов [39]. В работе [40] представлена методика восстановления кривой диформационного упрочнения по результатам кинетического индентирования и склерометрии.

Метод измерения микротвердости кристаллов путем их сосредоточенного нагружения индентором открывает широкие возможности для исследования пластических характеристик тонких поверхностных слоев твердых тел.

При этом количественные характеристики микропластичности определяются путем измерения геометрии области контакта между индентором и образцом. Метод вдавливания предполагает принцип геометрического подобия при формоизменении материала в приконтактной области на разных стадиях внедрения индентора. Однако, при малых нагрузках на индентор при вдавливании наблюдается отклонение от закона геометрического подобия. В результате это обычно используемая характеристика макропластичности - число твердости, является не однозначной.

Наряду с числом микротвердости для характеристики микропластичности приповерхностных слоёв монокристаллов используются характеристики микропластичности, определяемые по геометрическим характеристикам дислокационной структуры, возникающей в материале при воздействии на его поверхность жесткого индентора. На поверхности NaCl, вокруг отпечатка от индентора образуется так называемая дислокационная розетка, образованная лучами краевых полупетель, распространяющихся в направлениях <110> и лучами, состаяющими из винтовых дислокационных полупетель, двигающихся в направлении <100>. Розетка визуально выявляется после избирательного травления образца в реактивах.

Предложена [41] универсальная характеристика микропластичности монокристаллов – «Лучевое отношение» θ. Она определяется отношением длины краевых и винтовых дислокационных лучей в розетках укола: θ=ℓe/ℓs и является не только объемно- , но и поверхностно- чувствительной характеристикой кристалла. Характер зависимости этого параметра от нагрузки позволяет проанализировать причины отклонений в микропластическом формоизменении материала от закона подобия в процессе вдавливания, индентора при любых, в том числе и малых нагрузках.

При индентировании достаточно толстых слоев материалов, когда ролью поверхности можно пренебречь, этот параметр является объективной характеристикой объёмной микропластичности материала и сохраняет постоянное значение для однородных по составу и свойствам образцов. При микроиндентировании очень тонких поверхностных слоев, с уменьшением нагрузки на индентор величина θ возрастает. Рост величины θ с уменьшением глубины индентирования обуславливается тормозящими воздействием поверхности на подвижность винтовых дислокационных полупетель, движение которых сопровождается образованием ступенек новой поверхности. Можно считать доказанным [42], что нарушение закона подобия при испытаниях на микротвердость при малых нагрузках также связано с влиянием подвижности приповерхностных дислокаций.

Таблица 2.

Характеристики лучей розеток, созданные при микроиндентировании монокристалла NaCl в гептане

В гептане |

В воздухе |

|||||||

P, г |

le, мкм |

ls, мкм |

θ |

(θ - θ0)/ θ0, % |

le, мкм |

ls, мкм |

θ |

(θ - θ0)/ θ0, % |

0,32 |

48,2 |

17,0 |

2,82 |

39 |

46,2 |

19,7 |

2,36 |

13,3 |

0,54 |

63,8 |

24,2 |

2,64 |

30 |

64,5 |

29,4 |

2,19 |

7,9 |

0,98 |

90,6 |

37,6 |

2,41 |

18,7 |

87,4 |

40,3 |

2,17 |

6,9 |

1,54 |

117 |

49 |

2,38 |

17,2 |

111,5 |

54,5 |

2,05 |

0 |

3,27 |

171,5 |

73,6 |

2,33 |

14,8 |

175,5 |

88,3 |

1,99 |

0 |

10,4 |

297 |

146 |

2,03 |

0 |

300 |

146 |

2,05 |

0 |

19 |

496 |

249 |

1,99 |

0 |

503 |

250 |

2,01 |

0 |

401 |

607 |

298 |

2,04 |

0 |

603 |

298 |

2,02 |

0 |

W, % |

2 |

2 |

2 |

- |

2 |

2 |

2 |

- |

Здесь W – коэффициент вариации соответствующей характеристики,θ0 – постоянное (объемное) значение лучевого отношения, достигнутого при P≥10 г.

Наноиндентированием с помощью прибора «NanoHardness» фирмы CSEM исследована структура поверхностного слоя высокоизносостойкой стали Гадфильда (марка Г13). На поверхности трения установлено образование слоя толщиной 3-5 мкм, имеющего нанодисперсную структуру с размером кристаллов в пределах 4-12 нм с ГЦК структурой, которая является аустенитом с окислами. Установлены отличия механизма деформации стали Г13 от всех известных механизмов деформирования сплавов при трении, которые обусловлены [43]:

- скольжением внутри зерна по одной системе плоскостей, что препятствует образованию фрагментированной структуры, эволюция которой обеспечивает формирование частиц износа;

- тонкий фрагментированный поверхностный слой состоит из металла основы и окислов, и его образование обязано окислению металла при трении.

Вывод: Испытания конструкционных материалов на микротвердость внедрением алмазного индентора или царапанием алмазной пирамидой (склерометрия) являются наиболее простым, быстрым, надежным и широкодоступных методом оценки различных функциональных свойств материалов в оптотехнике.

На кафедре КиТОП МИИГАиК в течение ряда десятилетий студенты, магистранты, соискатели и аспиранты выполняли НИР по исследованию микротвердости различных материалов, включая всевозможные марки оптического стекла, устанавливая анизотропию шлифуемости и полируемости крупногабаритной оптики, обрабатываемость оптических аксиконов и других деталей оптотехники с установлением параметров микропрочности, трещиностойкости и пластичности испытуемых материалов. Результаты этих исследований, не представленные в настоящей работе, изложены во многих работах, ссылки на которые можно найти в статьях и учебных пособиях, издаваемых кафедрой КиТОП университета геодезии и картографии.

Роль микро- и наноиндентирования существенно возрастает в связи с новыми представлениями о структуре поверхности и объемных слоев конструкционных материалов как многоуровневой системы.