- •Лабораторная работа Прокатка металлов

- •Общие указания

- •Сущность процесса прокатки

- •Так как объем металла при прокатке не изменяется , то

- •Отсюда следует, что

- •Условия захвата заготовки валками и действие валков на металл при прокатке

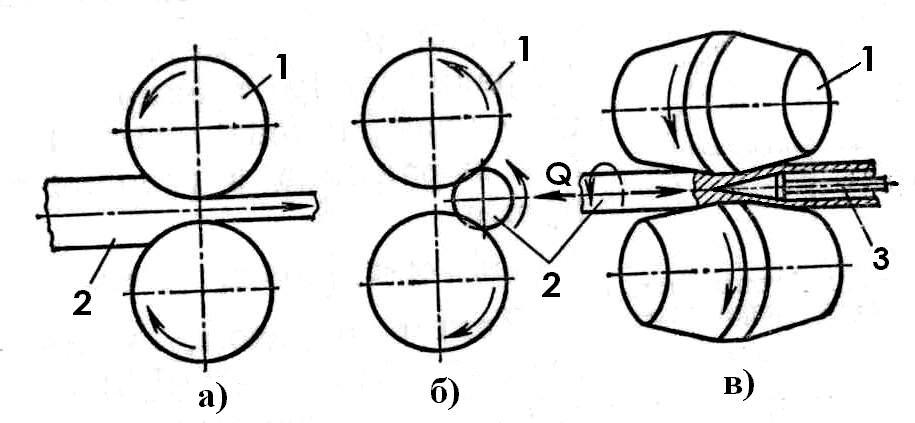

- •1) Валки; 2) заготовка; 3) оправка

- •Сортамент проката

- •Инструмент прокатки

- •Прокатные станы

- •Прокатный стан состоит из привода, шестеренной клети, одной или нескольких прокатных клетей.

- •Разливка стали в слитки

- •Порядок выполнения работы

- •Вопросы для самоконтроля

Лабораторная работа Прокатка металлов

Цель работы: Ознакомиться с одним из распространенных видов обработки металлов давлением – прокаткой металлов; научиться определять основные характеристики деформации металлов при прокатке.

Общие указания

Лабораторной работе должна предшествовать предварительная подготовка, в ходе которой студент должен:

изучить методические указания к лабораторной работе, ознакомиться оборудованием для прокатки металлов;

ознакомиться с теоретическим материалом из лекционного курса или рекомендуемой литературы;

проверить свою готовность к выполнению лабораторной работы по вопросам для самоподготовки.

Проверка знаний студентов по выполняемой работе осуществляется преподавателем. После выполнения работы студенты составляют отчет.

Сущность процесса прокатки

Прокатке подвергают до 90% всей выплавляемой стали и большую часть цветных металлов.

Прокатка металла осуществляется при прохождении его между валками (рис. 1), вращающимися в разных направлениях. При этом зазор между валками должен быть меньше толщины обрабатываемой заготовки.

Рисунок 1

При прокатке металл обжимается (пластически деформируется), в результате чего толщина полосы уменьшается, а ее длина и ширина увеличивается, т.е. происходит обжатие, уширение и вытяжка. Площадь поперечного сечения заготовки в результате прокатки всегда уменьшается.

Деформация заготовки определяется рядом параметров.

Абсолютное обжатие – равно разности толщин заготовок до H и после h прокатки:

h = h - H.

Абсолютное уширение – разность между конечной (полученной) b1 и исходной (первоначальной) b0 ширинами полосы:

b = b1 - b0.

Относительное обжатие (степень обжатия) – отношение абсолютного обжатия к исходной толщине полосы:

((H – h) / H)∙100%.

Коэффициент вытяжки – отношение длины полосы после прокатки l к исходной длине l0:

l / l0.

Так как объем металла при прокатке не изменяется , то

Hb0l0 = hbl.

Отсюда следует, что

l / l0 Hb0 hb F0 / F,

где F0, F – площади поперечного сечения заготовки до и после прокатки соответственно. Вытяжка при прокатке обычно составляет 1.1 – 1.6 за проход, но может быть и больше.

Условия захвата заготовки валками и действие валков на металл при прокатке

Процесс прокатки металла обеспечивается трением, возникающим по контактным поверхностям валков с прокатываемой полосой.

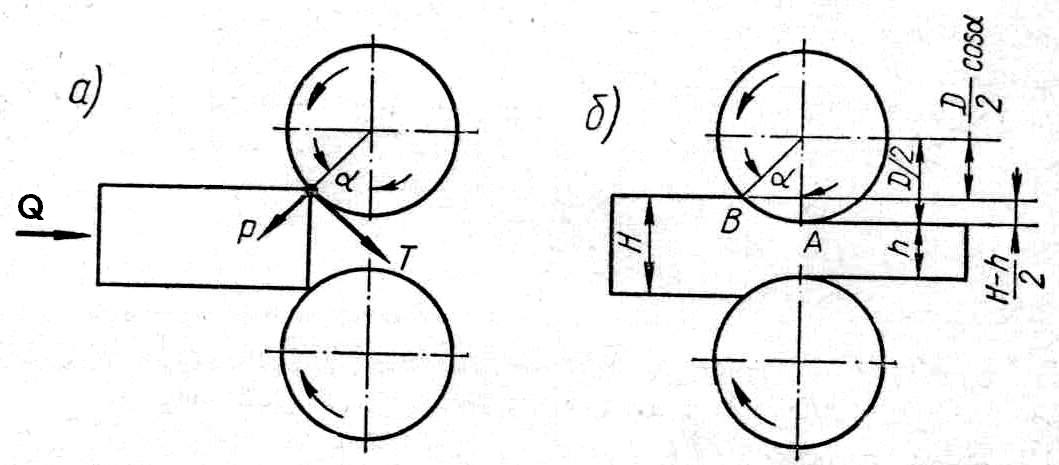

В начальной стадии прокатки заготовка подается в валки с некоторой силой Q, которая вызывает со стороны валков нормальные реакции P и силу трения T (рис. 2). Угол называется углом захвата.

Рисунок 2. Схема действия сил в момент захвата (а)

и прокатки метала валками (б)

При проектировании на горизонтальную ось сил, действующих на металл со стороны валков, получается:

P sin T cos .

Сила T P,

где – коэффициент трения.

Заменяя T и сокращая P, получим:

sin cos .

Условия захвата требуют, чтобы коэффициент трения был больше тангенса угла захвата, т.е.

tg .

Условия захвата ограничивает угол , связанный с абсолютным обжатием и диаметром валков выражением:

H – h = D (1- cos ),

откуда

cos = 1- (H – h) / D.

Угол захвата при прокатке стали с помощью гладких валков (прокатка листов и полос) колеблется от 15 до 240, для валков с насечкой (прокатка блюмов, крупных слитков), он достигает 30 ÷ 320, при холодной прокатке листов и лент со смазкой — 2 ÷ 100.

Таким образом, для начала процесса прокатки необходимо соблюдать определенное соотношение между коэффициентом трения, толщиной заготовки, величиной зазора между валками и диаметром валков.

Выделяют три основных вида прокатки: продольную, поперечную и поперечно-винтовую (рис. 3).

Рисунок 3. Основные виды прокатки: