- •Для специальностей 7.090901 дневной и заочной формы обучения Группа_________ № зачетной книжки__________

- •2. Расчёт и выбор электродвигателя.

- •2.1 Определение общего передаточного отношения привода, iобщ.

- •2.2 Определение кпд привода

- •2.3 Определение требуемой мощности двигателя, Pэд.

- •3. Кинематический и силовой расчет привода.

- •Разбивка передаточного отношения двухступенчатого редуктора по ступеням.

- •Разбивка двухступенчатого закрытого цилиндрического редуктора, построенного по развёрнутой схеме:

- •Разбивка 2-х ступенчатого соосного цилиндрического редуктора:

- •Разбивка коническо-цилиндрического редуктора:

- •Разбивка червячно-цилиндрического редуктора:

- •Определение погрешности передаточного отношения редуктора.

- •Силовой расчет привода.

- •4. Расчет клиноременной передачи.

- •4.1. Определение сечения ремня.

- •4.2. Выбор диаметра меньшего шкива.

- •4.3. Определение диаметра ведомого шкива.

- •4.4. Определение уточненного значения передаточного числа

- •4.7. Определение межосевого расстояния а

- •4.8. Определение угла обхвата ремнем меньшего шкива 1.

- •4.10. Определение усилия предварительного натяжения ремня q.

- •4.11. Расчетные данные свести в таблицу 4.6:

- •5. Расчет передач.

- •5.1. Расчет цилиндрической зубчатой передачи.

- •5.1.1. Исходные данные для расчета:

- •Выбор материала и термической обработки зубчатых колес

- •Определение допустимого контактного напряжения колеса

- •5.1.4 Определение межосевого расстояния цилиндрической передачи аω

- •5.1.5.Коэффициенты Ψа , Ψв выбираем из следующего ряда чисел:

- •5.1.12.3. Определение допускаемого напряжения изгиба

- •5.2. Расчет конической зубчатой передачи.

- •5.2.1. Исходные данные для расчета:

- •5.2.2 Выбор материала и термической обработки конических зубчатых колес.

- •5.2.3. Определение допускаемого контактного напряжения для колеса

- •5.2.4. Определение внешней делительной окружности колеса, dе2

- •5.2.15. Определение допускаемого напряжения изгиба,[f].

- •5.3. Расчет червячной передачи.

- •5.3.1. Исходные данные для расчета:

- •5.3.3. Определение допускаемых напряжений.

- •5.3.3.1 Определение допускаемых контактных напряжений.

- •5.3.3.2 Определение допускаемых напряжений изгиба [f].

- •5.3.4. Определение межосевого расстояния а

- •5.3.5.2. Определение предварительного значения модуля передачи m :

- •5.3.5.3.Определение коэффициента диаметра червяка q.

- •5.3.5.4. Назначение коэффициента нагрузки Кнв.

- •5.3.5.5. Определение уточнённого межосевого расстояния

- •5.3.6. Определение коэффициента смещения инструмента х

- •5.3.7Определение погрешности передаточного числа от заданного u

- •5.3.8.Определение геометрических параметров червяка

- •5.3.9.Определение геометрических параметров червячного колеса

- •5.3.10.Определение угла подъёма винтовой линии

- •5.3.11.Определение окружных скоростей червяка и колеса

- •5.3.12.Определение скорости скольжения

- •5.3.13. Определение сил, действующих в зацеплении

- •5.3.14 Проверка зубьев колеса по напряжениям изгиба

- •5.3.15. Определение кпд передачи

- •5.3.16. Тепловой расчет червячного редуктора

- •5.4. Расчет волновой передачи.

- •Исходные данные:

- •5.4.2. Выбор материала.

- •5.4.3.Определение числа зубьев гибкого и жесткого колес.

- •5.4.4. Определение диаметра гибкого колеса, dг из условия расчета зубьев на смятие.

- •5.4.5.Определение модуля зацепления.

- •Определение основных геометрических параметров гибкого колеса

- •5.4.7.Определение основных геометрических параметров жесткого колеса.

- •5.4.8. Определение основных геометрических параметров генератора волн.

- •5.4.9. Проверочный расчет волновой передачи.

- •6. Расчет валов.

- •6.1. Проектный расчет валов.

- •6.2. Проверочный расчет валов.

- •6.2.1. Составление схемы нагружения редуктора.

- •6.2.2.1. Составление схемы нагружения и реакции опор входного вала.

- •6.2.2.3. Расчёт реакций опор в вертикальной и горизонтальной плоскостях.

- •7. Расчет подшипников на долговечность.

- •7.7. Определение эквивалентной динамической нагрузки р

- •7.8. Определение долговечности работы подшипника.

- •7.9. Выводы.

- •8. Эскизный проект редуктора.

- •8.6. Конструирование подшипниковых узлов.

- •8.6.2. Регулирование подшипников.

- •8.6.3. Опоры соосно расположенных валов.

- •8.7. Конструктивное оформление посадочных мест.

- •8.9. Конструирование крышек подшипников.

- •8.10. Расчет элементов корпусных деталей редуктора.

- •9. Расчет призматических шпонок.

- •10. Эскизный проект.

- •10.1. Размеры:

- •10.2. Техническую характеристику изделия:

- •10,3. Технические требования к изделию, где указывают:

- •11.Муфты

- •11.1. Общие сведения.

- •11.2. Классификация муфт.

- •11.3.Расчет муфт

- •11.4 Компенсирующие муфты.

- •12. Особенности смазки редуктора

- •12.1. Основные понятия

- •12.2. Виды и назначение смазок

- •12.3. Определение минимального объёма масла в редукторе

- •12.4. Расчёт кинематической вязкости масла

8.6.3. Опоры соосно расположенных валов.

Такие опоры встречаются, например, в соосном двухступенчатом цилиндрическом редукторе. При этом на внутренней стенке корпуса рядом располагаются разные по габаритам подшипники соосных валов. Один из них является опорой быстроходного, а другой тихоходного вала. Сами валы фиксируются, как правило, по схеме «враспор». На рисунке 8.12, а-в показаны возможные конструктивные варианты выполнения опоры соосно расположенных валов.

На рисунке 8.12, а показан вариант, когда отверстия под подшипники выполняю непосредственно во внутренней стенке корпуса. Обработку отверстий ведут с двух сторон, образуя упорные буртики для подшипников в обоих отверстиях. Это создает определенные трудности при обработке. Однако в варианте исполнения по рисунку 8.12, а точность установки подшипников наиболее высокая.

Расточку отверстия можно упростить, если выполнять его сквозным с диаметром D2 (по наружному диаметру большего подшипника) (рисунок 8.12, б). Но для установки подшипника с меньшим наружным диаметром D1 применяется дополнительная деталь-кольцо 1. Осевое фиксирование этого кольца в корпусе осуществляется кольцевым выступом на наружной поверхности кольца, входящим в канавку корпуса. Подшипники устанавливают, упирая в торцевые поверхности детали 1. Поэтому точность изготовления кольца 1 должна быть высокой. Необходимо помнить, что для установки кольца корпус должен быть разъемным.

Рисунок 8.12.Конструктивные особенности подшипниковых узлов соосных валов.

Кольцо 1 можно сделать без фиксирующего выступа (рисунок 8.12, в). В этом случае упрощается и обработка отверстия корпуса, и конструкция кольца. Однако соосно расположенные валы образуют общую систему. При расчете подшипников одного вала необходимо учитывать осевые силы, действующие на него со стороны другого вала.

Регулирование осевых зазоров при сборе опор по рисунку 8.12, а, б производят независимо для каждого вала, а при сборе опор по рисунку 8.12, в – сразу для четырех подшипников обоих валов.

При установки кольца 1 предпочтительным является вариант по рисунку 8.12, в. Напомним, что при расчете подшипников быстроходного вала в этом случае следует учитывать осевые силы, действующие на него со стороны тихоходного вала.

8.7. Конструктивное оформление посадочных мест.

Шероховатость посадочных поверхностей в местах установки подшипника на валу и в корпусе должна соответствовать ГОСТ 2789-73 Ra=0,4…1,6 мкм. Такую шероховатость экономически целесообразно получать шлифованием.

Рисунок 8.13 Конфигурация и обозначение размеров канавок.

Для выхода шлифованных кругов выполняют канавку (рисунок 8.13, а-в). Канавки, исполненные по рисунку 8.13 а, б, применяют при шлифовании поверхности вала, а по рисунку 8.13, в – при шлифовании отверстия в корпусе. Размеры канавок приведены в таблице 8.13

Таблица 8.3. Размеры канавок.

d |

b |

d1 |

d2 |

R |

R1 |

Свыше 10 до 50 |

3 |

d - 0,5 |

d + 0,5 |

0,1 |

0,5 |

Свыше 50 до 100 |

5 |

1,6 |

0,5 |

||

Свыше 100 |

8 |

d – 1,0 |

d + 1,0 |

2,0 |

1,0 |

Нужно иметь в виду, что канавки на валах вызывают повышенную концентрацию напряжений и понижают прочность валов при переменных напряжениях. Поэтому канавки выполняют чаще всего на валах, диаметры которых определяются условиями жесткости. Такими валами, в частности, являются валы редукторов, коробок передач.

Меньшей концентрацией напряжений характеризуется выполнение переходной поверхности вала галтелью постоянного радиуса. Радиус галтели принимают меньше координаты фаски r подшипника.

Шлифование галтели очень трудоемко. Поэтому такую форму переходной поверхности применяют только при высокой напряженности вала.

8.8. Конструирование стаканов.

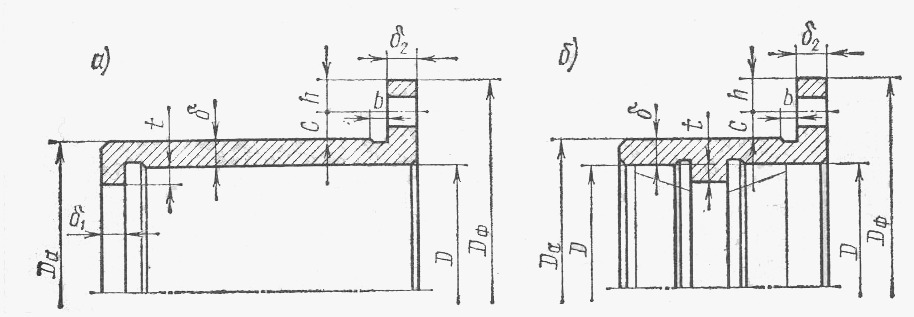

Конструкция стакана определяется схемой расположения подшипников. На рисунке 8.14., а –б показаны варианты, наиболее часто встречающиеся на практике. Стаканы обычно выполняют литыми из чугуна марки СЧ15. Толщину стенки δ принимают в зависимости от диаметра отверстия D под подшипник по таблице 8.14.

Рисунок 8.14.Конструктивные особенности стаканов.

Таблица 8.14. Толщина стенки стакана .

D |

До 52 |

Свыше 52 до 80 |

δ |

4…5 |

6…8 |

Толщина упорного буртика δ1 толщина фланца δ2 (см. рисунок 8.14)

![]()

Высоту упорного буртика t согласуют с размером фаски наружного кольца подшипника и возможностью его демонтажа винтовым съемником.

Диаметр d и число винтов для крепления стакана к корпусу берут по таблице 8.4.

Таблица 8.4. Размеры стаканов подшипника.

D |

40…62 |

63…95 |

d |

6 |

8 |

Число винтов |

4 |

|

Минимальный диаметр фланца стакана Dф получается, если принять:

Чтобы обеспечить сопряжение торцов фланца стакана и корпуса по плоскости, на наружной цилиндрической поверхности стакана перед торцом фланца делают канавку. На рисунке 8.14, а показан профиль канавки на наружной поверхности стакана, а размеры ее элементов приведены в таблице 8.4.