- •Реферат

- •Содержание

- •Введение

- •Фуговальные станки

- •Что такое процесс фугования

- •Назначение, виды фугования.

- •1.3 Кинематическая схема фуговальных станков и их технические характеристики

- •1.4. Инструменты, которые используются в фуговальных станках и виды инструментов

- •Технологическая часть

- •Техническое задание

- •1.3 Определение ожидаемой шероховатости обработанной поверхности

- •Конструкторская часть

- •3.1. Выбор электродвигателя

- •Расчёт клиноремённой передачи

- •Расчет вала

- •Выбор подшипников

- •Заключение

1.4. Инструменты, которые используются в фуговальных станках и виды инструментов

Режущим инструментом для одностороннего фуговального станка является ножевой вал.

У двухстороннего фуговального станка помимо ножевого вала имеется еще и съемная ножевая головка, обеспечивающая обработку детали по вертикальной кромке.

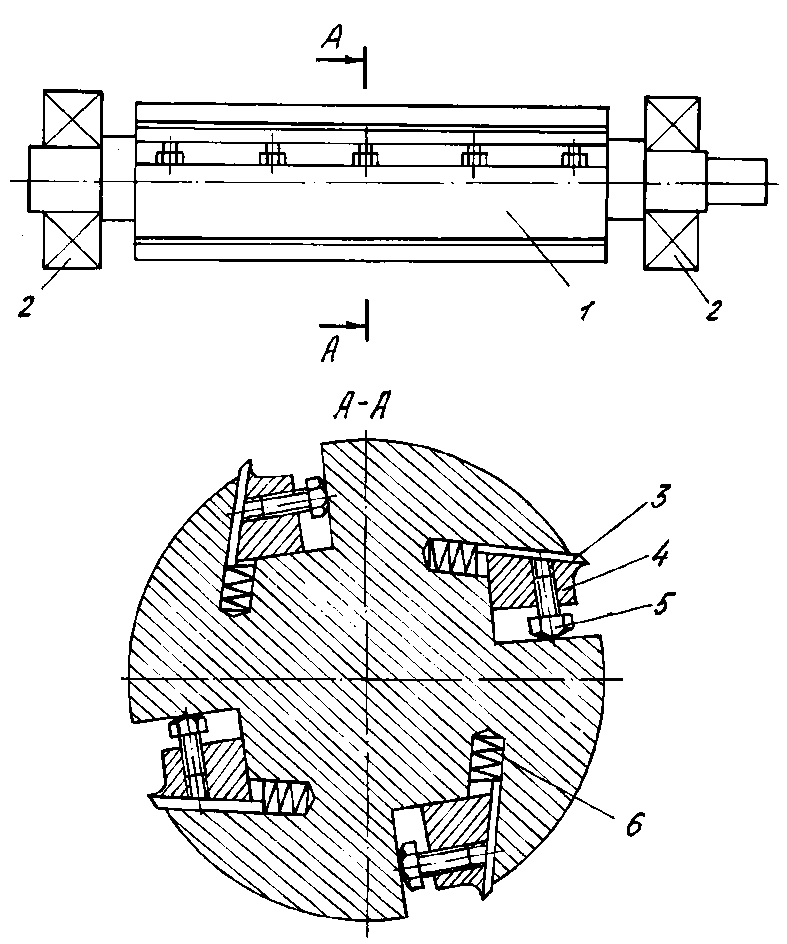

По общей классификации ножевые валы и ножевые головки относятся к категории сборных фрез, состоящих из корпуса, сменных режущих элементов и устройств их регулирования и закрепления, см. рис.4.

В качестве режущих элементов на фуговальных станках используют ножи плоской формы, которые изготовляют по ГОСТ 6567-75.

Основные параметры ножей:

- ширина ножа, В = 25 - 40 мм;

- толщина ножа, а = 3 мм;

- угол заточки, β 0 = 40 0.

Однослойные ножи фуговальных станков изготовляют из инструментальных легированных сталей Х6ВФ, 8Х4В4Ф1 и др.

Основным достоинством сборных фрез, выполненных в виде ножевых валов и кромкофуговальных головок, является экономия дорогостоящих легированных инструментальных материалов, поскольку материалом для изготовления служит обычная конструкционная сталь

(сталь 45).

Сборные фрезы со сменными регулируемыми ножами обеспечивают сохранение диаметра резания в процессе эксплуатации.

Обычно в ножевых

валах и головках фуговальных станков

устанавливают два или четыре ножа с

центробежно-клиновым креплением (рис.4).

Нож 3 удерживается в пазу корпуса 1

клиновой планкой 4, подпираемой винтами

5. При вывинчивании винтов 5 клин прочно

закрепляет

нож в корпусе. Во время вращения

инструмента под действием

центробежных

сил возрастают удерживающие нож силы

трения. Поэтому силы затяжки крепежных

винтов невелики и составляют на ключе

с рукояткой длиной 100 мм 30 - 40 Н.

закрепляет

нож в корпусе. Во время вращения

инструмента под действием

центробежных

сил возрастают удерживающие нож силы

трения. Поэтому силы затяжки крепежных

винтов невелики и составляют на ключе

с рукояткой длиной 100 мм 30 - 40 Н.

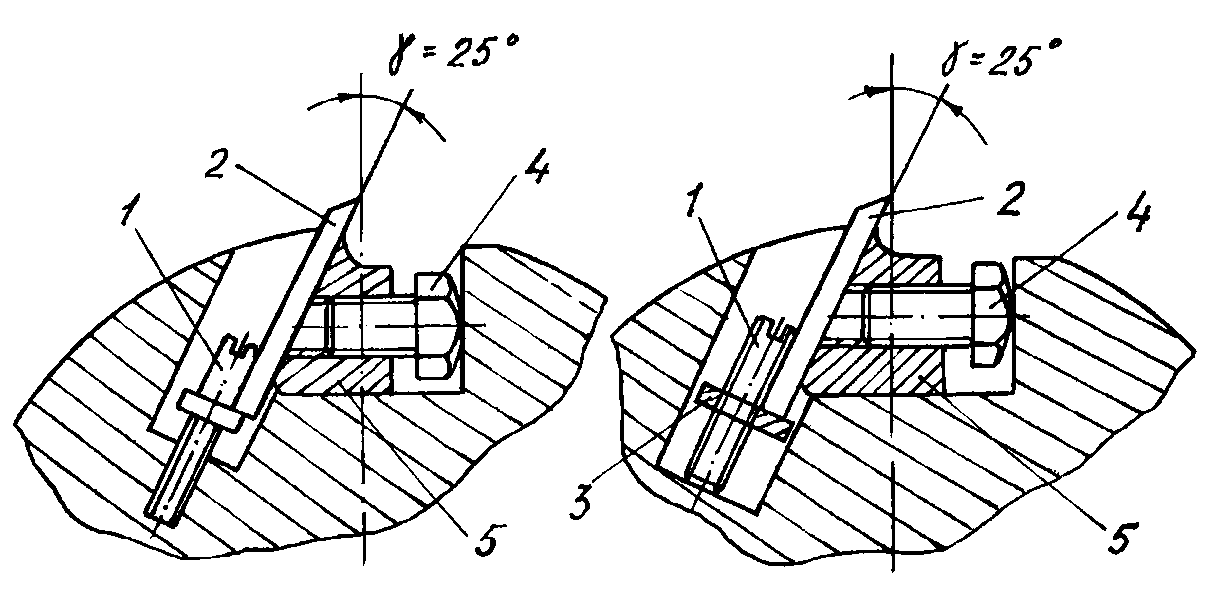

Перед закреплением ножи регулируют для установки на один диаметр окружности резания. Для облегчения этой операции при высоких требованиях к точности установки ножей (∆= 0,02 - 0,05 мм) в большинстве случаев ножевые валы или головки снабжают либо пружинами 6 (рис.4) или регулировочными винтами 1 (рис.5).

Как видно по рис.5, в одном случае регулируемый нож 2 выдвигается по мере вывинчивания винта 1 из резьбового отверстия в корпусе фрезы, а в другом случае данная операция обеспечивается вывинчиванием винта из специальной прямоугольной шайбы 3. У каждого их этих способов есть свои достоинства и недостатки.

На рис. 5 видно также, что установочные винты 4 в отличие от обычных крепежных винтов имеют так называемую сферическую головку. Это позволяет снизить эффект смещения клиновидной планки 5 и ножа 2 из-за рассогласования геометрической и фактической оси вращения винтов 4.

Процесс обработки заготовок на фуговальных станках сопровождается износом (затуплением) инструмента. Вследствие износа теряется режущая способность ножа и меняется его микрогеометрия, которую принято представлять в виде цилиндрической поверхности с радиусом затупления ρ. Острый нож имеет радиус затупления порядка 5 - 10 мкм.

По мере износа инструмента радиус ρ увеличивается и составляет для затупившихся ножей 30 - 40 мкм.

1 – корпус, 2 – подшипники, 3- нож, 4 –

прижимной клин,

– корпус, 2 – подшипники, 3- нож, 4 –

прижимной клин,

5 – винт, 6 – пружина.

– винт, 6 – пружина.

Рисунок 10. Ножевой вал фуговального станка СФК6-1

Рисунок 11. Варианты установки регулировочных винтов.

Для снижения скорости затупления ножей и повышения периода их стойкости необходимо уменьшать силы, действующие на нож, увеличивать твердость материала ножа за счет соответствующей термообработки, обеспечивать качественную заточку и доводку ножей.