Цель: закрепление теоретических знаний, полученных в процессе обучения и приобретение практических знаний и навыков работы на станках; приобретение знаний о структуре рабочего коллектива и о руководстве первичными структурными подразделениями; приобретение навыков ведения общественной работы в рабочем коллективе.

Задачи:

- изучение работы основных типов металлорежущих станков, в особенности специальных, применяемых в отрасли;

- изучение работы основных видов специальных приспособлений;

- ознакомление с основными видами режущих инструментов;

-

ознакомление с приемами контроля деталей

специальными измерительными инструментами

и приборами;

-

ознакомление с приемами контроля деталей

специальными измерительными инструментами

и приборами;

- получение навыков практической работы на станках различных типов.

Поршень —

деталь цилиндрической формы, совершающая

возвратно поступательное движение

внутри цилиндра и служащая для превращения

изменения давления газа, пара или

жидкости в механическую работу, или

наоборот — возвратно-поступательного

движения в изменение давления. В поршневом

механизме, в отличие от плунжерного,

уплотнение располагается на цилиндрической

поверхности поршня, обычно в виде одного

или нескольких поршневых колец.

Поршень —

деталь цилиндрической формы, совершающая

возвратно поступательное движение

внутри цилиндра и служащая для превращения

изменения давления газа, пара или

жидкости в механическую работу, или

наоборот — возвратно-поступательного

движения в изменение давления. В поршневом

механизме, в отличие от плунжерного,

уплотнение располагается на цилиндрической

поверхности поршня, обычно в виде одного

или нескольких поршневых колец.

Поршень подразделяется на три части, выполняющие различные функции:

днище

уплотняющая часть

направляющая часть (юбка)

Для передачи усилия от поршня (или наоборот) может использоваться шток, либо кривошип, который соединяется с поршнем с помощью пальца. Другие способы передачи усилия используются реже. В некоторых случаях шток может играть роль направляющего устройства, в этом случае юбка не нужна.

Использование:

в машиностроении, в частности при

обработке поршней двигателя внутреннего

сгорания, устанавливаемых в цилиндр

(гильзу цилиндра) двигателя с рабочим

зазором. Сущность способа заключается

в том, что при обработке поршня последний

подвергают механической и антифрикционной

обработкам до формирования на его

поверхности рельефа с высотой R = 10 - 50

мкм и величиной относительной площади,

занимаемой регулярными неровностями

70 - 90%. Обработку ведут до получения

диаметра поршня, выбираемого по формуле

D = D1 + (3 - 3,5)R•10-3, где D1 - номинальный

диаметр поршня по чертежу. Такая обработка

дает возможность уменьшить рабочий

зазор между поршнем и цилиндром и тем

самым уменьшить угар масла.

Описание

изобретения: Изобретение относится к

машиностроению, в частности к обработке

поршней двигателя внутреннего сгорания,

устанавливаемых в цилиндр (гильзу

цилиндра) двигателя с рабочим

зазором.

Известен способ обработки

поршня двигателя внутреннего сгорания,

при  котором

поршень подвергают механической и

антифрикционной обработке до получения

на обработанной поверхности микрорельефа

с высотой Pa 2,5 10 мкм и величиной опорной

поверхности на уровне 1 2 мкм в пределах

20 30% (1). В известном способе поверхность

поршня вначале протачивают резцом,

получая частично регулярный рельеф, а

затем натирают антифрикционными

брусками, получая окончательную

микрогеометрию. Частично регулярный

рельеф характеризуется глубиной

неровностей и относительной площадью,

занимаемой регулярными неровностями

(ГОСТ 24773-81 "Поверхности с регулярным

микрорельефом". Классификация,

параметры и характеристики). Такая

обработка поршня снижает силы трения

поршня по цилиндру (гильзе цилиндра) в

зоне юбки поршня и исключает возможность

задиров при трении.

Обработанный

поршень устанавливается в цилиндр с

рабочим зазором, величина которого

зависит от множества факторов, в частности

от состояния обработанной поверхности

поршня. Одним из способов повышения

эффективности работы двигателя

внутреннего сгорания является уменьшение

рабочего зазора. При этом в первую

очередь снижается расход масла на угар.

Однако уменьшение рабочего зазора в

паре поршень-цилиндр (гильза) может

привести к задирам и заклиниванию

поршня. Использование известного

способа, взятого за прототип, может

снизить вероятность задиров в паре

поршень-цилиндр, однако приведенные

параметры поверхности выбраны из условия

работы двигателя в обычных условиях и

не отражают требований к рельефу

поверхности при изменении зазора в

паре.

Целью изобретения является

создание способа обработки поршня,

обеспечивающего геометрические

параметры, при которых возможно уменьшение

зазора между поршнем и цилиндром,

исключая задиры при работе двигателя.

Цель

достигается тем, что в способе обработки

поршня, устанавливаемого в цилиндр

(гильзу) с зазором, включающем механическую

обработку с получением частично

регулярного профиля и антифрикционную

обработку

котором

поршень подвергают механической и

антифрикционной обработке до получения

на обработанной поверхности микрорельефа

с высотой Pa 2,5 10 мкм и величиной опорной

поверхности на уровне 1 2 мкм в пределах

20 30% (1). В известном способе поверхность

поршня вначале протачивают резцом,

получая частично регулярный рельеф, а

затем натирают антифрикционными

брусками, получая окончательную

микрогеометрию. Частично регулярный

рельеф характеризуется глубиной

неровностей и относительной площадью,

занимаемой регулярными неровностями

(ГОСТ 24773-81 "Поверхности с регулярным

микрорельефом". Классификация,

параметры и характеристики). Такая

обработка поршня снижает силы трения

поршня по цилиндру (гильзе цилиндра) в

зоне юбки поршня и исключает возможность

задиров при трении.

Обработанный

поршень устанавливается в цилиндр с

рабочим зазором, величина которого

зависит от множества факторов, в частности

от состояния обработанной поверхности

поршня. Одним из способов повышения

эффективности работы двигателя

внутреннего сгорания является уменьшение

рабочего зазора. При этом в первую

очередь снижается расход масла на угар.

Однако уменьшение рабочего зазора в

паре поршень-цилиндр (гильза) может

привести к задирам и заклиниванию

поршня. Использование известного

способа, взятого за прототип, может

снизить вероятность задиров в паре

поршень-цилиндр, однако приведенные

параметры поверхности выбраны из условия

работы двигателя в обычных условиях и

не отражают требований к рельефу

поверхности при изменении зазора в

паре.

Целью изобретения является

создание способа обработки поршня,

обеспечивающего геометрические

параметры, при которых возможно уменьшение

зазора между поршнем и цилиндром,

исключая задиры при работе двигателя.

Цель

достигается тем, что в способе обработки

поршня, устанавливаемого в цилиндр

(гильзу) с зазором, включающем механическую

обработку с получением частично

регулярного профиля и антифрикционную

обработку  до

получения на поверхности микрорельефа,

при механической и антифрикционной

обработках формируют рельеф с высотой

R 10 50 мкм и величиной относительной

площади, занимаемой регулярными

неровностями 70 90% при этом обработку

ведут до получения диаметра поршня,

выбираемого по формуле D D1 + (3 - 3,5)•10-3R,

где D1 номинальный диаметр поршня по

чертежу, мм.

Обработанный с указанными

параметрами профиль рабочей поверхности

дает возможность уменьшить зазор между

поршнем и цилиндром за счет того, что

профиль хорошо прирабатывается, имеет

масляные карманы, улучшающие смазывание

контактирующих поверхностей и при

необходимости размещение материала

выступов неровностей при возможном

переформировании выступов в процессе

приработки. Антифрикционное покрытие

позволяет повысить несущую нагрузку,

возникающую в контакте пары поршень-цилиндр

(гильза). Коэффициент 3 3,5 определяет

максимальный диаметр поршня, до которого

последний может быть увеличен. Уменьшение

коэффициента менее 3 не даст ощутимых

результатов, а увеличение коэффициента

больше 3,5 может привести к задирам и

заклинив

до

получения на поверхности микрорельефа,

при механической и антифрикционной

обработках формируют рельеф с высотой

R 10 50 мкм и величиной относительной

площади, занимаемой регулярными

неровностями 70 90% при этом обработку

ведут до получения диаметра поршня,

выбираемого по формуле D D1 + (3 - 3,5)•10-3R,

где D1 номинальный диаметр поршня по

чертежу, мм.

Обработанный с указанными

параметрами профиль рабочей поверхности

дает возможность уменьшить зазор между

поршнем и цилиндром за счет того, что

профиль хорошо прирабатывается, имеет

масляные карманы, улучшающие смазывание

контактирующих поверхностей и при

необходимости размещение материала

выступов неровностей при возможном

переформировании выступов в процессе

приработки. Антифрикционное покрытие

позволяет повысить несущую нагрузку,

возникающую в контакте пары поршень-цилиндр

(гильза). Коэффициент 3 3,5 определяет

максимальный диаметр поршня, до которого

последний может быть увеличен. Уменьшение

коэффициента менее 3 не даст ощутимых

результатов, а увеличение коэффициента

больше 3,5 может привести к задирам и

заклинив

.

Операция 005 Станок

ток.винт 16К20

.

Операция 005 Станок

ток.винт 16К20

База ø250 (диаметр заготовки)

С упором в торец

Переход 1 Точить ø 129 (припуск на ø 13*)

Резец проходной упорный

Переход 2 Сверлить ø 90 (припуск под расточку ø 90Р7 и ø 90К7)

Инструмент – сверло

Переход 3 Развальцевать 1*45

Инструмент сверло

Переход 4 Сверлить 2 отв ø 40

Инструмент сверло

Переход 5 развальцевать отв.2*45

Операция 010 Станок ток.винт 16К20

База ø 125 с упором в торец

Переход 1 Точить ø 225

С подрезкой торца

Резец проходной упорный

Переход 2 Точить ø 294,8 (припуск на ø 204,8с11)

С подрезкой торца

Резец подрезной

Переход 3 развальцевать отв.1*50

Операция 015 Станок ток.винт. 16К20

База ø 125 с упором в торец

Переход 3 Расточить 90 на 185

резец расточной

Переход 4 Точить канавку 5,12 Н11

Резец канавочный отогнутый

Переход 5 Сверлить ø5

Инструмент - сверло

Операция 020 Ток.винт.станок 16К20

База ø 204,8 с упором в торец

Переход 1 Точить канавку глебиной 9

Резец канавочный отогнутый

Токарно-винторезный станок 16к20

Токарно-винторезные станки предназначены для выполнения разнообразных работ. На этих станках можно обтачивать наружные цилиндрические, конические и фасонные поверхности, растачивать цилиндрические и конические отверстия, обрабатывать торцевые поверхности, нарезать наружную и внутреннюю резьбы, сверлить, зенкеровать и развертывать отверстия, производить отрезку, подрезку и другие операции. Используются в условиях единичного (индивидуального) и мелкосерийного производства и на ремонтных работах. Токарно-винторезные станки предназначены для обработки, включая нарезание резьбы, единичных деталей и малых групп деталей. Однако бывают станки без ходового винта. На таких станках можно выполнять все виды токарных работ, кроме нарезания резьбы резцом. Техническими параметрами, по которым классифицируют токарно-винторезные станки, являются наибольший диаметр D обрабатываемой заготовки (детали) или высота Центров над станиной (равная 0,5 D), наибольшая длина L обрабатываемой заготовки (детали) и масса станка.Ряд наибольших диаметров обработки для токарно-винторезных станков имеет вид: D = 100, 125, 160, 200, 250, 320, 400, 500, 630, 800, 1000, 1250, 1600, 2000 и далее до 4000 мм. Наибольшая длина L обрабатываемой детали определяется расстоянием между центрами станка. Выпускаемые станки при одном и том же значении D могут иметь различные значения L. По массе токарные станки делятся на легкие - до 500 кг (D = 100 - 200 мм), средние - до 4 т (D = 250 - 500 мм), крупные - до 15 т (D = 630 - 1250 мм) и тяжелые - до 400 т (D = 1600 - 4000 мм).

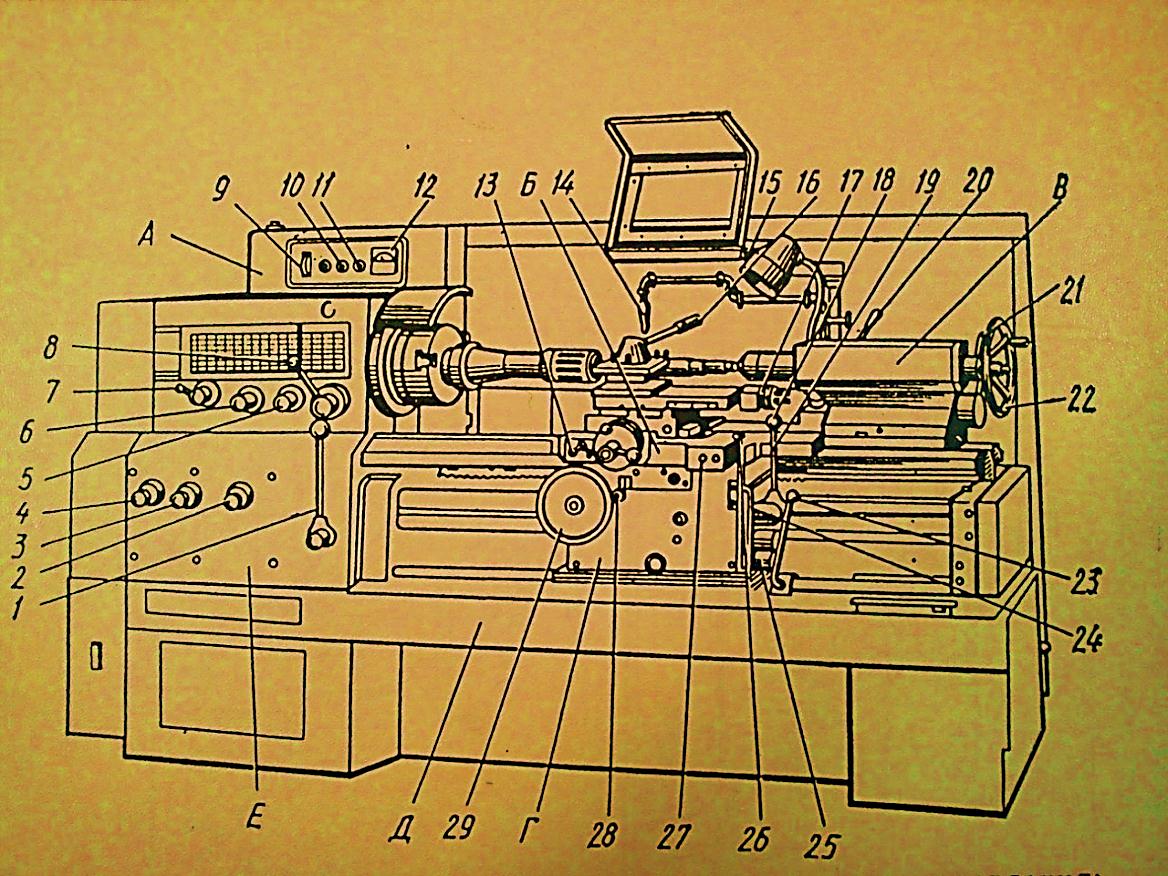

На базе станка 16К20 (рис.1) созданы специализированные токарные станки различных видов. Станки оснащают копировальными устройствами, что позволяет обрабатывать сложные контуры без специальных фасонных резцов и комбинированного расточного инструмента и значительно упрощает накладку и подналадку станков.

Рис.1 Токарно винторезный станок 16К20

А-передняя (шпиндельная) бабка; Б-суппорт; В-задняя бабка; Г-фартук; Д-станина; Е-коробка подач; 1-рукоятка управления фрикционной муфтой главного привода; 2-вариатор подачи, шага резьбы и отклонения механизма подачи; 3-вариатор подачи и типа нарезаемой резьбы; 4- вариатор подачи и шага резьбы; 5-переключатель на левую или правую резьбу; 6-рукоятка установки нормального или увеличенного шага резьбы и положения при делении на заходы резьбы (многозаходной); 7 и 8-рукоятки установки частоты вращения шпинделя; 9-вводный автоматический выключатель; 10-лампа сигнальная; 11-включение насоса СОЖ; 12-указатель нагрузки станка; 13-ручное перемещение поперечных салазок суппорта; 14-регулируемое сопло СОЖ; 15-местное освещение; 16-рукоятка поворота и зажима резцедержателя; 17- рукоятка перемещения верхних салазок суппорта; 18-рукоятка включения двигателя ускоренного хода; 19-рукоятка управления перемещениями каретки и салазок суппорта; 20-зажим пиноли задней бабки; 21-рукотка закрепления задней бабки на станине; 22-моховичок перемещения пиноли задней бабки; 23-рукоятка включения и отключения муфты главного привода; 24-рукотка включения и отключения разъемной гайки ходового винта; 25-включение подачи; 26-винт закрепления каретки на станине; 27-кнопочная станция двигателя главного привода; 28-рукоятка включения и выключения реечной шестерни; 29-маховичок ручного перемещения каретки суппотра.

Основными

узлами токарно-винторезного станка

16К20 (рис. 1) являются: станина; передняя

(шпиндельная) бабка, в которой может

быть размещена коробка скоростей;

коробка подач; суппорт с резцедержателем

и фартуком; задняя бабка.

Задняя бабка

служит для поддержания обрабатываемой

заготовки при работе в центрах, а

также для закрепления инструментов при

обработке отверстий (сверл, зенкеров,

разверток) и нареза ния

резьбы (метчиков, плашек). Коробка

подач

служит для передачи вращения от шпинделя

или от отдельного привода ходовому валу

или ходовому винту,

а также для изменения их частоты вращения

для получения необходимых подач или

определенного шага при нарезании резьбы.

Фартук

предназначен для преобразования

вращательного движения ходового вала

и ходового винта в прямолинейное

поступательное движение суппорта.

Суппорт

служит для закрепления режущего

инструмента и сообщения ему движений

подачи.

ния

резьбы (метчиков, плашек). Коробка

подач

служит для передачи вращения от шпинделя

или от отдельного привода ходовому валу

или ходовому винту,

а также для изменения их частоты вращения

для получения необходимых подач или

определенного шага при нарезании резьбы.

Фартук

предназначен для преобразования

вращательного движения ходового вала

и ходового винта в прямолинейное

поступательное движение суппорта.

Суппорт

служит для закрепления режущего

инструмента и сообщения ему движений

подачи.

Главное движение - вращение шпинделя с заготовкой;

движения подач -перемещение каретки в продольном и салазок в поперечном направлениях;

вспомогательные движения - быстрые перемещения каретки в продольном и салазок в поперечном направлениях от отдельного привода и др.

Техническая характеристика станка:

Класс точности………………………………….Н

Наибольший диаметр обрабатываемой заготовки, мм:

над станиной………………….400

над суппортом…………….220

Наибольшая длина обрабатываемой заготовки, мм………………..750-1500

Наибольшая масса устанавливаемой заготовки, кг:

закрепленного в патроне………………..300

закрепленного в центрах……………..1300

Число скоростей шпинделя……………22

Пределы частот вращения шпинделя, мин……………12,5-1600

Предельная подача, мм/об:

продольная…….0,05-2,8

поперечная………………….0,025-1,4

Шаг нарезаемой резьбы:

метрической, мм…………0,5-112

дюймовой………….56-05

Габаритные размеры станка, мм:

длина…………..2812

ширина…………………………..1166

высота………………….1324

Масса станка, кг…………………2140

Мощность электродвигателя, кВт…………10