Приспособление для закрепления заготовки.

Детали при обработке на станках должны быть закреплены надежно, так чтобы их не вырвало при обработке из патрона. Для закрепления деталей применяются патроны разных конструкций, оправки, специальные приспособления Патроны применяют для закрепления сравнительно коротких деталей. Различают самоцентрирующие и несамоцентрирующие патроны. У не самоцентрирующих патронов обычно имеется четыре кулачка, каждый из которых можно перемещать независимо друг от друга для закрепления деталей несимметричной формы. У самоцентрирующих патронов имеется, как правило, три кулачка, которые сдвигаются и раздвигаются одновременно.

Универсальный трёхкулачковый самоцентрирующий токарный патрон (рис. 3) имеет три кулачка, которые одновременно сходятся к центру или расходятся от него.

б )

)

а)

Рис. 3 Универсальный трехкулачковый самоцентрирующий патрон

а — общий вид; б — детали патрона; 1— коническое зубчатое колесо; 2 — кулачки; 3 — корпус; 4 — диск, с одной стороны которого спиральная нарезка, с другой — зубья.

Кулачки обеспечивают точное центрирование заготовки (совпадение оси заготовки с осью вращения шпинделя). Кулачки 2 движутся в радиальных пазах корпуса' 3 патрона (рис. 1 а), В корпусе располагается диск, с одной стороны которого имеется спиральная резьба, а с другой — нарезаны зубья. Кулачки своими выступами на подошве входят в канавки спиральной резьбы. Диск 4 (рис. 1 б) приводится во вращение ключом, вводимым в гнездо одного из сопряженных с ним малых зубчатых колес 1. Кулачки патрона движутся к центру или от центра, закрепляя или освобождая заготовку. Рабочие поверхности кулачков самоцентрирующего патрона изнашиваются неравномерно, поэтому их периодически растачивают или шлифуют.

Оправки применяются для закрепления заготовок по отверстию. Они могут быть гладкими, цилиндрическими, коническими, цанговыми, гидропластиковыми.

На вертикально-сверлильном станке 2Н135 заготовку обычно устанавливают на столе станка (рис.2 «9»).

Контрольно – измерительные инструменты

Измерительный инструмент - это специальные устройства, применяемые для точного определения размеров и других геометрических характеристик предметов.

Для контроля изготовления деталей, сборки и ремонта механизмов и машин используют различные измерительные средства — инструменты и приборы. К наиболее распространенным инструментам для измерения линейных величин при обработке металлов относятся измерительные металлические линейки, штангенинструменты, микрометрические инструменты. Измерительные металлические линейки применяются для грубых измерений. Они изготовляются с верхними пределами измерения до 150; 300; 500; 1000 мм. Цена деления может составлять 0,5 или 1 мм. Погрешность измерения 0,5 мм. Штангенинструменты применяются для более точных измерений. Микрометрические инструменты позволяют производить измерения с погрешностью до 0,01 мм.

Штангенциркуль (рис. 4) — универсальный инструмент, предназначенный для высокоточных измерений наружных и внутренних размеров, а также глубин отверстий.

Рис. 4 Штангенциркуль

штанга; 2. подвижная рамка; 3. шкала штанги; 4. губки для внутренних измерений; 5. губки для наружных измерений; 6. линейка глубиномера; 7. нониус; 8. винт для зажима рамки.

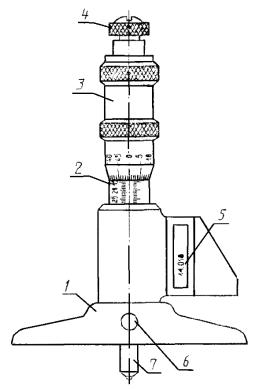

Микрометрический глубиномер (рис. 5) - прибор, предназначенный для измерения глубины пазов, отверстий, высоты уступов, принцип действия, которого основан на использовании микрометрической пары.

Рис. 5 Глубиномер микрометрический

1 - основание; 2 - стебель; 3 - барабан; 4 - трещотка (фрикцион); 5 - табло цифрового устройства; 6 - стопор; 7 - измерительный стержень.