- •6.0. Компрессоры, их классификация и использование в различных отраслях промышленности

- •6.1. Принцип действия поршневых компрессоров.

- •6.2. Компрессоры, используемые на предприятиях нефтегазопереработки и нефтехимии

- •6.3. Поршневые компрессоры малой производительности

- •6.4. Поршневые компрессоры средней производительности

- •6.5. Поршневые компрессоры большой производительности

- •6.6. Дожимающие поршневые компрессоры

- •6.7. Поршневые компрессоры сверхвысокого давления

- •6.8. Компрессоры без смазки цилиндров

- •6.9. Компрессоры с лабиринтным уплотнением.

- •6.10. Мембранные компрессоры

- •6.11. Газомоторные компрессоры.

- •6.11. Коммуникации поршневых компрессоров

- •6.12. Эксплуатация поршневых компрессоров.

- •6.13. Обслуживание компрессора.

- •7.0. Центробежные компрессоры

- •Основные модификации центробежных компрессоров типа 43гц2

- •Ротационный компрессор

- •Центробежный компрессор, принцип его действия

- •Осевой компрессор

- •Эксплуатация турбокомпрессоров

- •Раздел первый

- •Назначение и классификация кс

- •2. Основное оборудование компрессорных станций

- •2.1. Газомотокомпрессоры

- •2.2. Турбоприводные газоперекачивающие агрегаты

- •2.3. Электроприводные газоперекачивающие агрегаты

- •2.4. Нагнетатели природного газа

2.3. Электроприводные газоперекачивающие агрегаты

Электроприводной ГПА компонуется из синхронного или асинхронного электродвигателя и нагнетателя, валы которых соединяются через повышающий одноступенчатый редуктор с шевронными зубчатыми колесами.

На магистральных газопроводах находят применение перекачивающие агрегаты с электродвигателями: АЗ-4500-1500, СТМ-4000-2, СТМП-4000-2, СТД-4000-2 и СТД-12500-2. Их маркировка расшифровывается следующим образом: АЗ - асинхронный с замкнутым циклом вентиляции; С - синхронный; Т - трехфазный; Д - двигатель; П - двигатель в продуваемом исполнении; первая группа цифр - мощность, кВт; вторая группа цифр - (1500) - частота вращения вала, мин -1.

Краткие технические данные электроприводных ГПА указаны в Приложении 4.

2.4. Нагнетатели природного газа

Нагнетатели природного газа входят в состав газоперекачивающих агрегатов с приводом от газовых турбин и электродвигателей.

Нагнетатель - компрессорная машина центробежного типа со степенью сжатия (степенью повышения давления) свыше 1,1 не имеющая специальных устройств для охлаждения компримируемого газа.

На КС магистральных газопроводов используются нагнетатели с номинальной степенью сжатия 1,20...1,27 и 1,44....1,50. Первые из них относятся к неполнонапорным, вторые - к полнонапорным, то есть способным обеспечивать компрессорным станциям требуемый от них напор в полном размере.

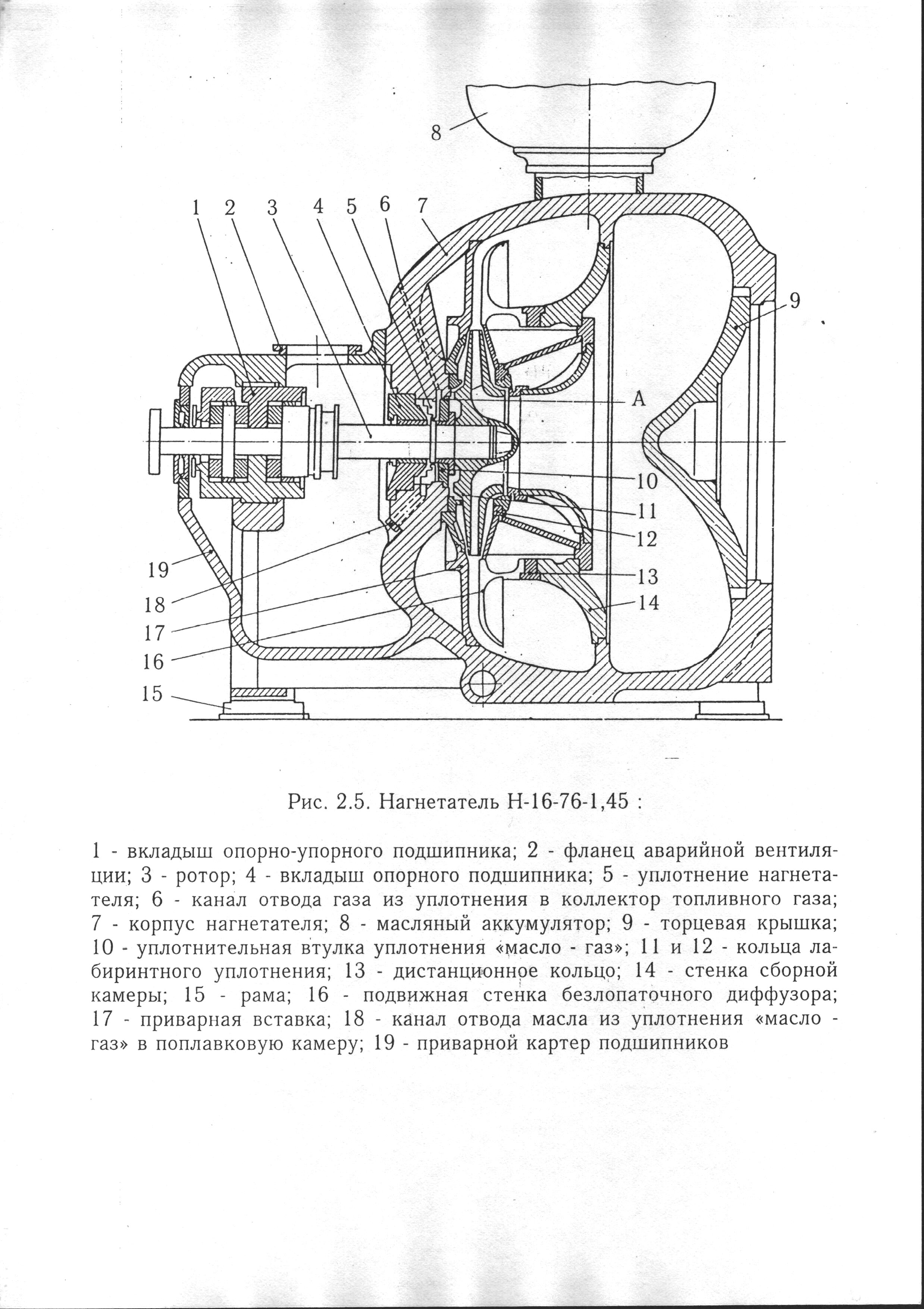

Все неполнонапорные нагнетатели одноступенчатые, подобные изображенному на рис. 2.5. Большинство из них имеет рабочее колесо одностороннего входа, консольно-расположенное на валу машины. Исключение составляет нагнетатель НГ-280-9 с приводом от ГН-9-750, у которого используется рабочее колесо двухстороннего входа со средним расположением его на валу.

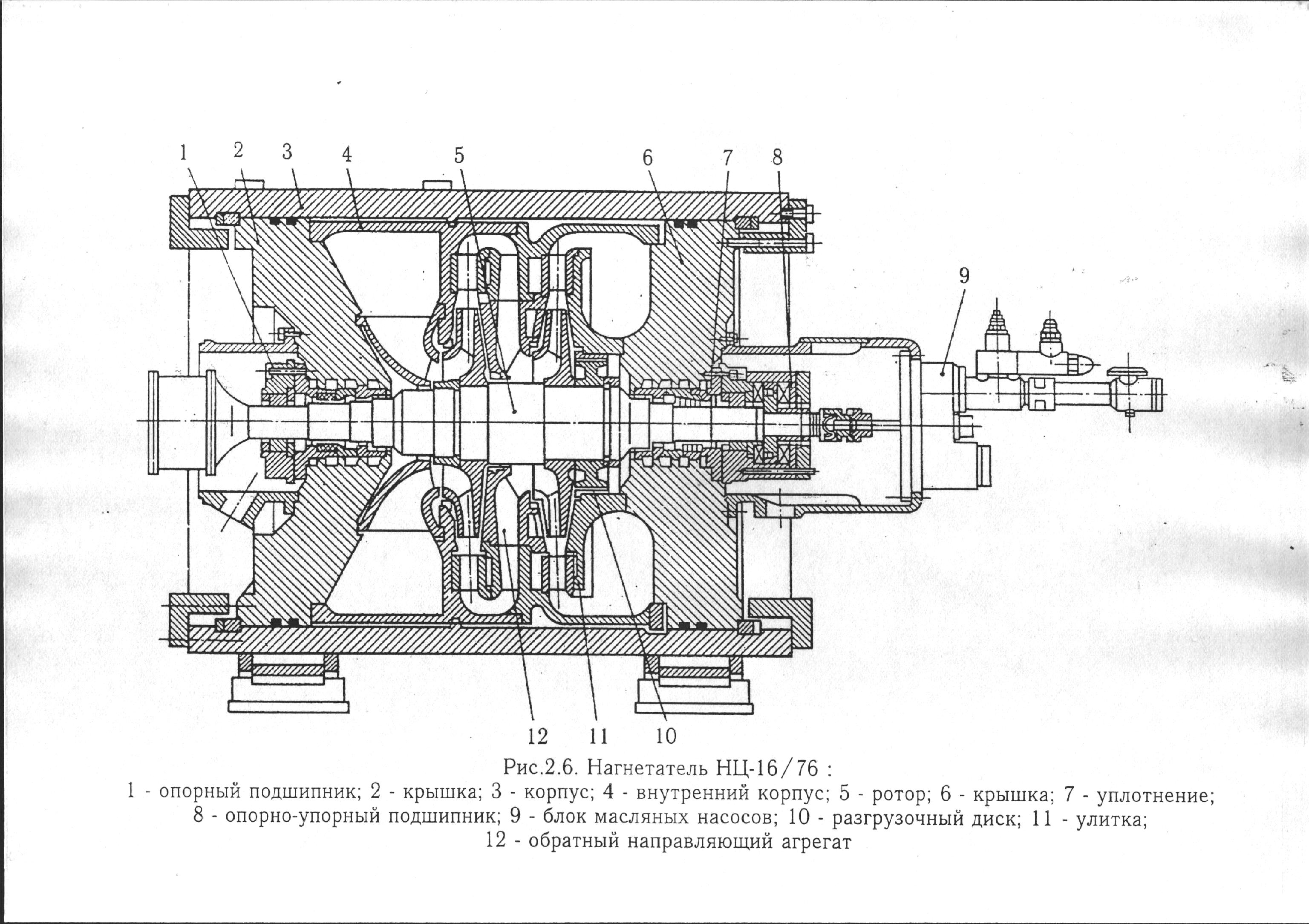

Полнонапорные нагнетатели более совершенны, чем неполнонапорные; ими оснащаются современные ГПА. Промышленность выпускает два варианта подобных машин - одноступенчатый консольный вариант (рис. 2.5) и двухступенчатый со средним расположением рабочих колес (рис. 2.6).

Большинство полнонапорных нагнетателей - одноступенчатые консольные. Две ступени сжатия и среднее расположение рабочих колес характерны для всех импортных нагнетателей и всех нагнетателей с приводом от авиационных турбин:

- Н-196, с приводом от НК-2СТ (ГПА-Ц-6,3);

- НЦ-16, с приводом от НК-16СТ (ГПА-Ц-16);

- 235, с приводом от ГТУ типа ГПА 10 либо ГТК-10.

Две ступени сжатия также имеет нагнетатель 650-21-1, входящий в ГПА с турбиной ГТК-25.

Конструктивно все нагнетатели выполнены по одному принципу - корпусу отводится роль несуще-опорной конструкции, в которой с помощью разъемных соединений размещаются проточная и механическая части машины.

Проточная часть включаете себя устройство подвода газа к рабочему колесу (подвод), рабочее колесо и конструктивные элементы, отводящие газ от рабочего колеса (отвод). Механическая часть состоит из ротора (вал плюс рабочее колесо) и его опорной системы в виде подшипниковых узлов. Рабочее колесо одновременно принадлежит к механической и к проточной частям машины, являясь основным элементом и той и другой.

Корпус нагнетателя крепится к фундаменту и жестко, неразъемно соединяется сваркой, через патрубки по его бокам, с приемным и нагнетательным трубопроводами ГПА.

Опорами ротора нагнетателей служат опорный и опорно-упорный подшипники скольжения с принудительной смазкой под давлением.

Переднее уплотнение рабочего колеса, предотвращающее переток газа по переднему диску с выхода колеса на его вход, у всех нагнетателей - щелевого типа. Уплотнение корпуса машин в месте выхода из него вала (концевое уплотнение) - торцевого или щелевого типов.

Независимо от вида концевого уплотнения оно для достижения требуемой герметичности дополняется уплотнением "масло - газ", представляющим собой устройство для подачи в уплотняемый зазор масла с давлением, превышающим давление газа в нагнетателе на 0,02...0,04МПа.

Центробежные нагнетатели природного газа являются мощными машинами, рабочие колеса которых испытывают воздействие значительных по величине осевых сил газодинамического происхождения. Для снижения нагрузки на упорные подшипники и соответственно для упрощения и облегчения конструкции машин у большинства нагнетателей предусмотрена газодинамическая разгрузка ротора от осевых сил.

В одноступенчатых машинах разгрузка ротора осуществляется преимущественно в полнонапорных нагнетателях и реализуется за счет своеобразной формы заднего диска рабочего колеса (рис. 2.5). Данный диск на его внешней поверхности, обращенной к корпусу, имеет кольцевой выступ, который со встречным выступом на корпусе нагнетателя образует щелевое уплотнение, препятствующее свободному проникновению газа с выхода колеса в кольцевую область, заключенную между валом и упомянутым выступом. В результате в рассматриваемой кольцевой области устанавливается пониженное давление и суммарная сила давления, действующая на задний диск рабочего колеса, уменьшается. Значение данной силы примерно равно силе давления на внешнюю поверхность переднего диска. Равные по величине и противоположно направленные силы взаимно уравновешиваются, чем и достигается разгрузка ротора от осевых сил.

У нагнетателей с двумя ступенями сжатия для разгрузки ротора используется разгрузочный поршень, устанавливаемый за колесом последней ступени сжатия (рис.2.6).

Нагнетатель НГ-280-9, имеющий рабочее колесо двухстороннего входа, в дополнительной разгрузке ротора не нуждается, так как используемое на нем колесо не создает несбалансированных осевых сил.

Как видно из рис. 2.5 и рис. 2.6 и описания устройства нагнетателей, конструкция данных машин позволяет выполнять замену и ремонт деталей, подверженных повышенному износу вследствие постоянного нахождения их в движении (подшипников, уплотнений и т.п.), без отсоединения нагнетателя от технологических трубопроводов и трубопроводов вспомогательных систем (системы смазки, системы уплотнения "масло - газ" и т. д.), а также без полной разборки нагнетателей. Такая особенность конструкции существенно упрощает ремонт машин, повышает его оперативность и снижает затраты на ремонтные работы.

Применение разъемных соединений для крепления проточных частей нагнетателей к их корпусам дает возможность повышать эффективность транспорта газа путем использования сменных проточных частей и своевременной замены их при изменении условий перекачки.

* *

Турбоприводные и электроприводные ГПА во многих отношениях более совершенны, чем ранее рассмотренные газомотокомпрессоры. Основу их преимущества, кроме прочего, составляет отсутствие у рабочих органов данных агрегатов возвратно-поступательного движения, как у ГМК. Благодаря этой особенности, турбоприводные и электроприводные агрегаты отличаются от ГМК:

- большей уравновешенностью движущихся деталей и узлов и

соответственно меньшими фундаментами на единицу мощности;

- большей единичной мощностью агрегатов;

- равномерностью подачи газа;

- лучшей податливостью автоматизации;

- меньшим расходом масла и т.д.

Помимо отмеченных общих преимуществ рассматриваемых типов ГПА, каждый из них имеет свои специфические достоинства и недостатки.

Основными недостатками турбоприводных ГПА являются: относительно низкий к.п.д. (до 31 %), существенная зависимость развиваемой мощности от температуры наружного воздуха, наличие только одного экономичного метода оперативного регулирования режимом перекачки - изменением частоты вращения ротора агрегата.

Главные недостатки электроприводных ГПА - неизменная частота вращения вала двигателя и отсутствие экономичных методов оперативного регулирования режимом работы агрегата; необходимость в сторонних источниках энергии и в подводе электроэнергии не менее чем от двух независимых источников для обеспечения агрегатам требуемого уровня надежности по энергоснабжению; потребность в линиях электропередач и мощной электрической подстанции.

Недостатки электроприводных газоперекачивающих агрегатов в некоторой степени компенсируются дополнительными, ранее не отмеченными достоинствами данных типов ГПА. К числу последних относятся:

- упрощенная технологическая схема компрессорных станций с

подобными агрегатами;

- меньшая площадь застройки КС;

-снижение степени пожаро- и взрывоопасности компрессорных цехов с

электроприводными ГПА;

- упрощенная система автоматики агрегатов;

- независимость развиваемой электродвигателями мощности от

температуры атмосферного воздуха (при технически исправной

системе охлаждения).

Последнее из перечисленных достоинств ГПА является одним из существенных, так как оно обеспечивает КС с электроприводными агрегатами стабильность режима работы в течение года.

Совокупные достоинства и недостатки турбоприводных и электроприводных ГПА определили данным типам машин области их рационального применения. Наиболее широка эта область у турбоприводных ГПА и, главным образом, благодаря тому, что в качестве энергоносителя на них используется транспортируемый самими агрегатами газ. Данные ГПА экономичнее всех прочих на КС производительностью свыше 10...15 млн. м3/сут.

Электроприводные ГПА так же, как и турбоприводные, рациональнее использовать на КС большой производительности (10...15 млн. м3/сут и выше). Однако ввиду того, что электрические двигатели нуждаются в подводе к ним электроэнергии, область применения ГПА с электроприводом насколько уже и ограничивается станциями, относительно близко расположенными к источникам электроэнергии. Эти источники должны находится от КС на расстоянии не более 50...300 км, быть надежными и независимыми друг от друга, а количество их - составлять не менее двух.