- •3. Ремонт теплообменных аппаратов

- •3.1. Подготовительные работы

- •3.2. Гидроиспытание (опрессовка)

- •3.3. Разборка

- •3.4. Чистка

- •3.4.1. Механическая чистка

- •3.4.2. Гидромеханическая чистка

- •3.4.3. Физико-химическая чистка

- •3.4.4. Чистка при эксплуатации и предупреждение отложений

- •3.5. Развальцовка и приварка труб

- •Группы материального исполнения труб и трубных решеток

- •3.6. Ремонт трубных пучков

- •Направления сверла (б):

- •3.7. Ремонт корпусов

- •1.0. Организация рабочего места слесаря

- •1.1. Слесарная разметка.

- •1.2. Рубка

- •1.3. Резка металла

- •1.4.Правка и гибка

- •1.5.Опиливание

- •1.6. Обработка отверстий

- •1.7. Нарезание резьбы

- •1.8. Шабрение

- •2. Измерительные инструменты

- •11. Ремонт трубопроводов

- •1 Клин; 2 цепь; 3 съемная головка; 4 гидроцилиндр с масляным блоком; 5 рукоятка плунжерного насоса

- •1 Конус; 2 нож

- •1 Тяга; 2 лапа

- •1 Трубопровод; 2 сверло; 3 резец; 4 коронка; 5 патрубок; 6,9 фланцы; 7 шток; 8 задвижка; 10 сальник; 11 грундбукса; 12 упорный шарикоподшипник; 13 штурвал

3.5. Развальцовка и приварка труб

Обычно крепление труб в гнездах трубных решеток выполняют путем развальцовки, т.е. холодной раздачи концов труб. Технология развальцовки обеспечивает получение качественных соединений, работоспособных при давлениях до 15 МПа и температурах до 450-550оС для стальных труб, 250оС для труб из цветных металлов и их сплавов.

Для развальцовки труб используют роликовый инструмент - вальцовку с приводом от пневмо- или электродвигателя с редуктором и числом оборотов на выходном валу от 20 до 1600 мин-1. По мере увеличения диаметра и толщины стенок труб, прочности материалов труб и трубных решеток крутящий момент, необходимый для развальцовки соединений, возрастает, в связи с чем число оборотов на выходном валу снижают.

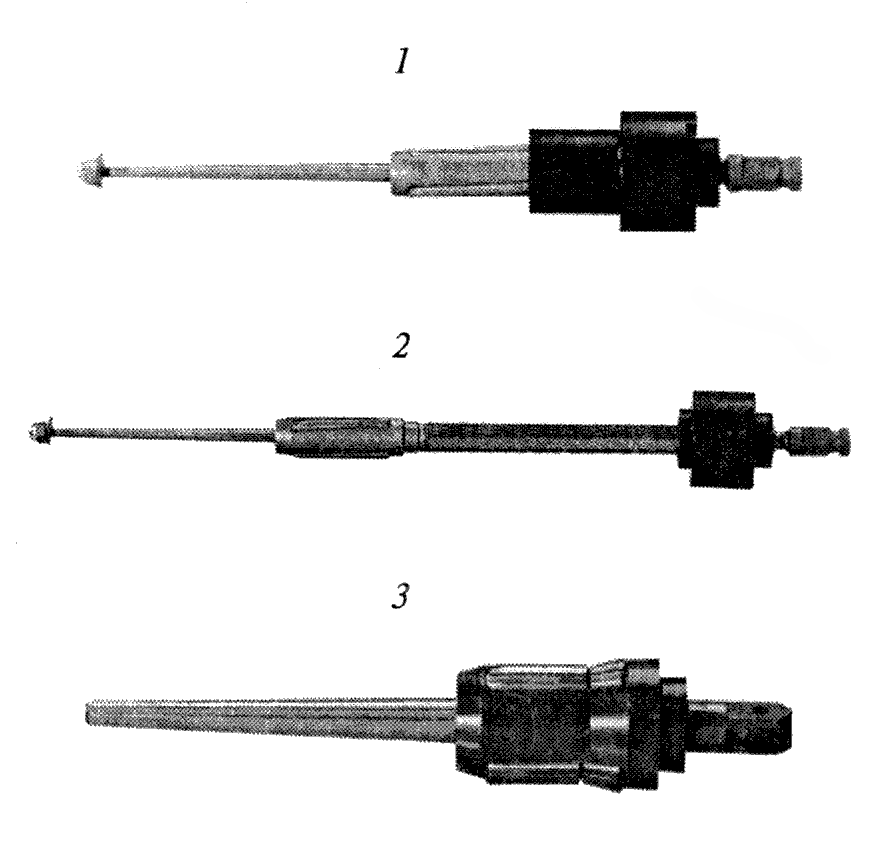

Существуют вальцовки различных конструкций (Рис.3.13), простейшая из которых состоит из конического веретена, корпуса и трех конических роликов, которые устанавливаются в пазах корпуса под углом 120о один к другому и удерживаются от выпадения из корпуса завальцованными краями пазов.

Рис.3.13. Вальцовки: 1-с упорной втулкой; 2-то же, с удлиннёным корпусом и веретеном; 3-с разбортовочными роликами.

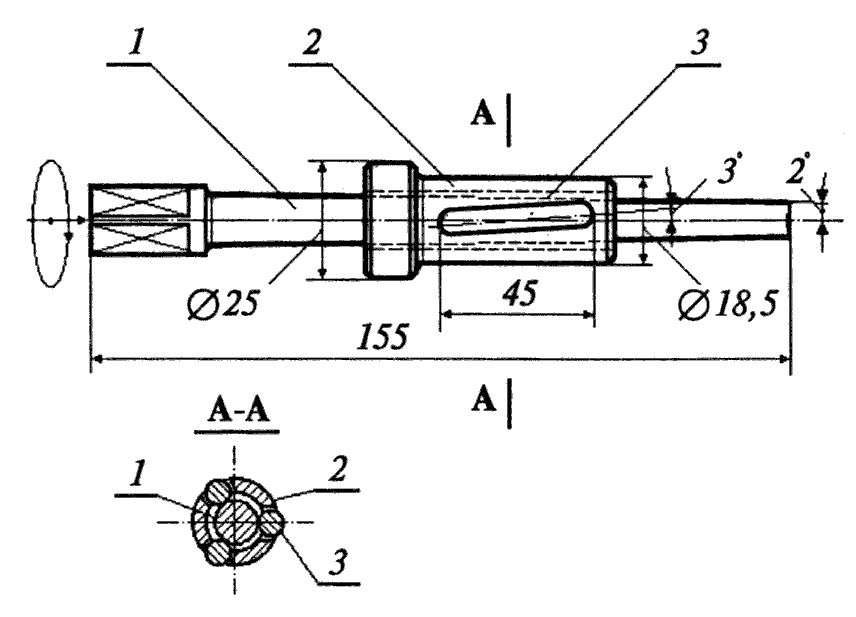

Конусность роликов имеет обратное направление по отношению к конусности веретена, благодаря чему ролики выполняют цилиндрическую раздачу вальцуемой трубе. Длина роликов до 60 мм. Ролики развернуты относительно образующей корпуса на некоторый угол ( j = 1о30¢ - 4о30¢ ), который обеспечивает автоматическое выдвижение (подачу) веретена (Рис. 3.14). Веретено и ролики изготавливают из шарикоподшипниковой стали ШХ15, корпус из стали 40Х.

Рис.3.14. Вальцовка для труб наружным диаметром 25 мм. при толщине стенки до 3 мм:

1-коническое веретено; 2-корпус; 3-ролики.

При вращении и осевом перемещении конического веретена ролики, приводимые во вращение и распираемые веретеном, раздают вальцуемую трубу. Труба пластически деформируется, увеличиваясь в диаметре до соприкосновения со стенками гнезда (период привальцовки), после чего раздается совместно с гнездом (период развальцовки). Величина остаточных напряжений и характер их распределения по периметру и глубине гнезда определяют прочность и плотность развальцованного соединения.

Прочность развальцованного соединения оценивается осевым усилием, необходимым для вырывания трубы из гнезда, а плотность - максимальным давлением, при котором сохраняется герметичность.

Чтобы труба при развальцовке получила пластические деформации, а гнездо - в основном упругие, а также для возможности смены труб необходимо, чтобы твердость материла трубной решетки была бы выше твердости материала труб, что достигается выбором для материала с меньшим пределом текучести.

В зависимости от степени коррозионной активности среды, рабочего давления и температуры используют различные группы материального исполнения (табл. 3.1).

Таблица 3.1

Группы материального исполнения труб и трубных решеток

Материал |

труб |

трубных решеток |

Сталь |

10 или 20 |

16ГС |

08Х22Н6Т |

16ГС |

|

10Г2 |

10Г2С или 09Г2С |

|

Х8 |

15Х5М |

|

08Х13 |

12Х13 |

|

08Х18Н10Т |

12Х18Н10Т |

|

Сплав Аl - Мg |

АМг2 |

АМг5 |

Латунь |

ЛАМш77-2-0,05 |

Биметалл: 16ГС+ЛО62-1 |

Для повышения прочности и плотности развальцованных соединений в гнездах часто выполняют по две канавки. Глубина канавок принимается равной S/5, а ширина S+1 мм, где S - толщина стенок трубы. Конец трубы должен выступать из гнезда на 2-3 мм.

Перед развальцовкой поверхности трубы и гнезда очищают от следов окалины, ржавчины, масла, грязи, влаги. Трубу зачищают на длину, равную толщине трубной решетки, плюс 10 мм, используя для этого абразивную шкурку или металлические щетки с пневмо- или электроприводом. Гнездо очищают мелкой абразивной шкуркой или металлической щеткой, затем очищенные поверхности промывают керосином и тщательно протирают хлопчатобумажной тканью. После развальцовки внутренняя поверхность трубы должна быть гладкой, без вмятин, задиров, трещин, разрывов. Переход от развальцованного участка к неразвальцованному должен быть плавным, без подрезов.

Приварку труб к трубным решеткам выполняют с применением ручной, полуавтоматической или автоматической электросварки в среде аргона или углекислого газа. Приварка труб как способ крепления труб к трубным решеткам обычно самостоятельно не используется, так как при проникновении среды в зазор между трубой и стенками гнезда наблюдаются интенсивная щелевая коррозия и двусторонняя коррозия сварного шва. Кроме того, при отсутствии защемления трубы в гнезде сварной шов оказывается нагруженным не только продольным усилием, но и изгибающим моментом. Применение приварки труб без развальцовки целесообразно только для аппаратов, у которых толщина трубных решеток меньше диаметра труб.

Приварка труб в сочетании с развальцовкой применяется для аппаратов, требующих повышенной прочности и плотности соединений труб с трубной решеткой: в теплообменных аппаратах, работающих при высоких давлениях и температурах; когда к теплообменной аппаратуре предъявляются особые требования, связанные с пожаро- или взрывобезопасностью, а также токсичностью или радиоактивностью рабочей среды. Трубы развальцовываются после их приварки, тем самым исключается возможность попадания смазочного масла с вальцовки на подлежащие сварке поверхности.