- •3. Ремонт теплообменных аппаратов

- •3.1. Подготовительные работы

- •3.2. Гидроиспытание (опрессовка)

- •3.3. Разборка

- •3.4. Чистка

- •3.4.1. Механическая чистка

- •3.4.2. Гидромеханическая чистка

- •3.4.3. Физико-химическая чистка

- •3.4.4. Чистка при эксплуатации и предупреждение отложений

- •3.5. Развальцовка и приварка труб

- •Группы материального исполнения труб и трубных решеток

- •3.6. Ремонт трубных пучков

- •Направления сверла (б):

- •3.7. Ремонт корпусов

- •1.0. Организация рабочего места слесаря

- •1.1. Слесарная разметка.

- •1.2. Рубка

- •1.3. Резка металла

- •1.4.Правка и гибка

- •1.5.Опиливание

- •1.6. Обработка отверстий

- •1.7. Нарезание резьбы

- •1.8. Шабрение

- •2. Измерительные инструменты

- •11. Ремонт трубопроводов

- •1 Клин; 2 цепь; 3 съемная головка; 4 гидроцилиндр с масляным блоком; 5 рукоятка плунжерного насоса

- •1 Конус; 2 нож

- •1 Тяга; 2 лапа

- •1 Трубопровод; 2 сверло; 3 резец; 4 коронка; 5 патрубок; 6,9 фланцы; 7 шток; 8 задвижка; 10 сальник; 11 грундбукса; 12 упорный шарикоподшипник; 13 штурвал

2. Измерительные инструменты

делятся на масштабные и проверочные.

Масштабные инструменты предназначены для непосредственного отсчета измеряемой величины. К таким инструментам относятся: складные металлические метры, линейки, рулетки, штангенциркули, штангенглубомеры, микрометры, индикаторы.

Для грубых измерений с точностью до 1 мм применяют метры, линейки, рулетки.

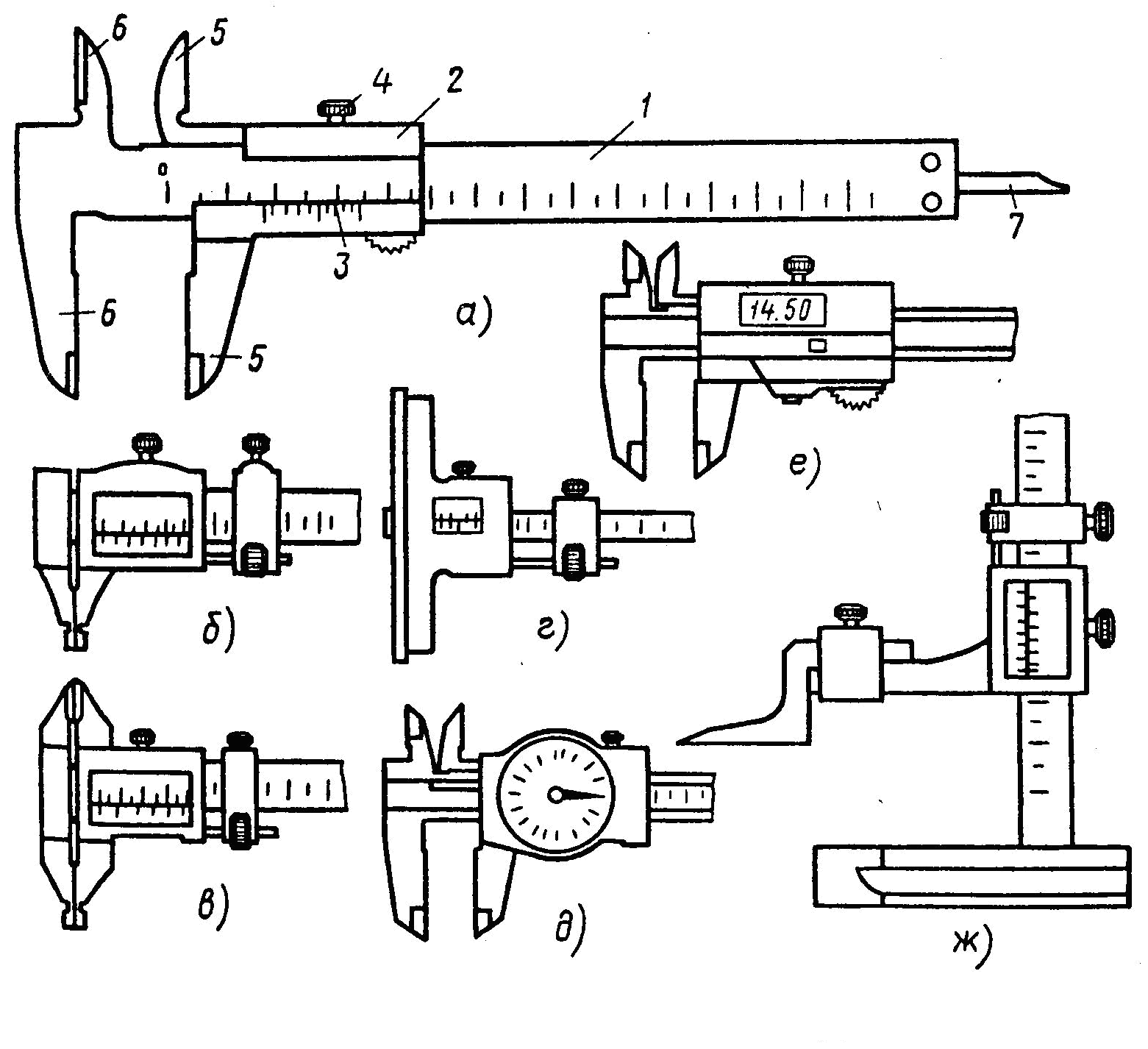

Штангенциркули применяются для наружных и внутренних измерений с точностью 0,1; 0,05 и 0,02 мм, прочерчивания дуг окружностей и параллельных линий при разметке, деления окружностей и прямых линий на части и для выполнения других работ. Пределы измерений от 0 до 2000 мм.

Рис. 1.15. Основные типы штангенинструментов

Штангенглубомеры применяются для измерения высот и глубин отверстий, канавок, пазов, углублений и т. д. с точностью 0,02; 0,05 и 0,1 мм с пределом измерения от 0 до 500 мм. В отличие от штангенциркулей он не имеет губок, а его рабочими поверхностями являются нижняя плоскость рамки и торцевая поверхность штанги (ножки).

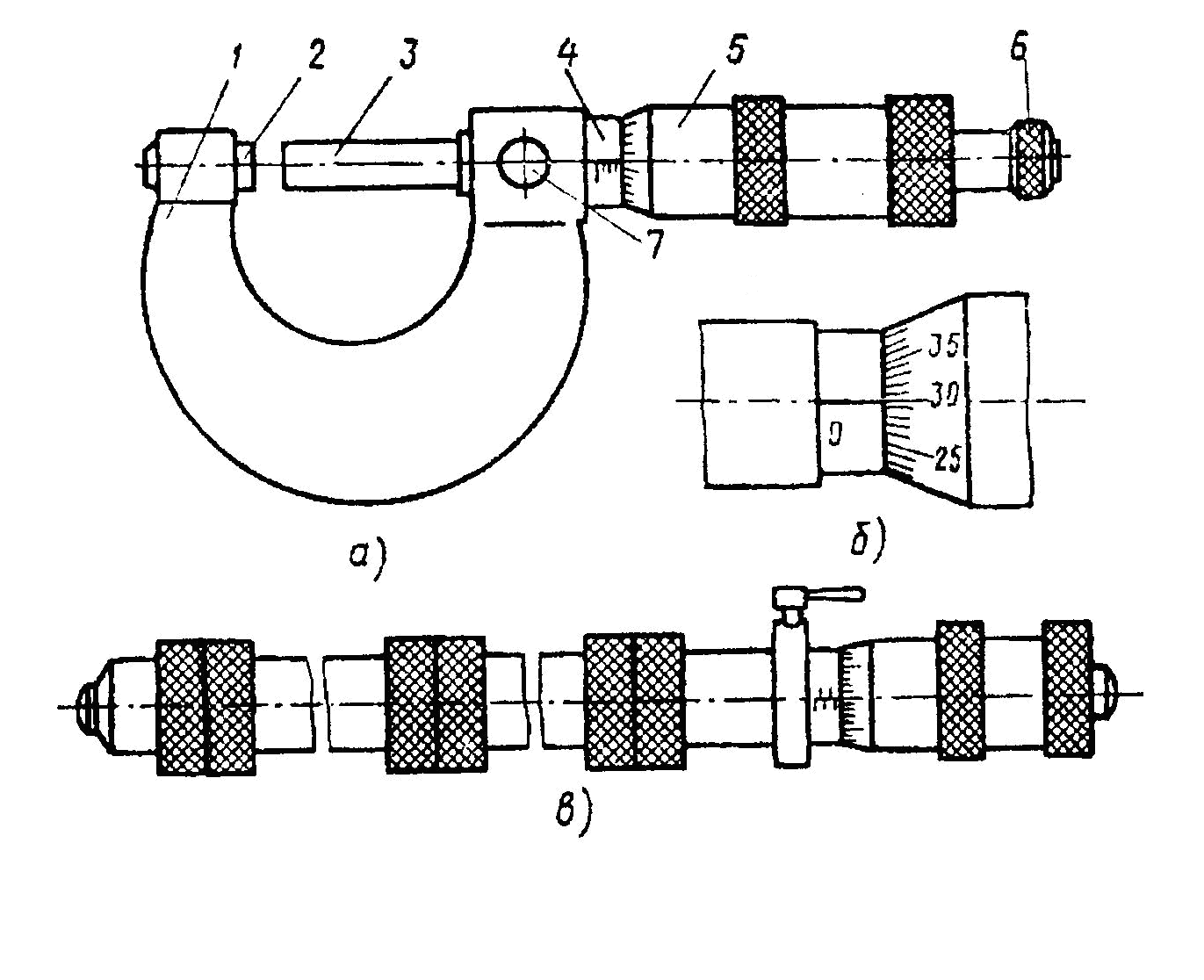

Микрометры предназначены для измерения наружных размеров с точностью до 0,01 мм, с пределами 0-25; 25-50; 50-75 и т.д. Увеличение пределов измерения достигается путем увеличения размера скобы.

Рис. 1.16. Микрометр типа МК (а), шкала барабана (б) и микрометрический нутромер (в)

Щупы - применяют для определения величины зазоров между сопрягаемыми поверхностями и состоят из набора стальных пластинок, каждая из которых калибрована на определенную толщину от 0,03 до 1 мм; с точностью определения зазора 0,01 мм. Изготовлены из стали марок У9 и У10.

Угломерные инструменты предназначены для проверки отклонений и измерений наружных и внутренних углов.

Угольники используются для измерения углов. Угольник накладывают на проверяемый угол и по величине просвета между его полкой и стороной детали определяют отклонение.

Уровни - используют для определения отклонений поверхности от горизонтального и вертикального положения. При проверке уровень накладывают на проверяемую поверхность и по шкале стеклянной трубки определяют величину отклонений.

11. Ремонт трубопроводов

В процессе эксплуатации трубопроводы и их элементы изнашиваются. Характер износа определяется условиями эксплуатации, свойствами материала, из которого выполнен трубопровод, его конструктивными особенностями, качеством изоляции и т.д. В основном трубопроводы подвержены коррозионному износу, а нарушение условий эксплуатации трубопровода приводит к разрыву трубы, отрыву фланца, выбиванию прокладки, ослаблению болтовых соединений.

Тщательная ревизия трубопроводов осуществляется при плановых ремонтах. Пропуски в действующих трубопроводах определяют визуально, по появлению запаха или изменению режима перекачивания (например, снижению давления в трубопроводе, изменению количества принимаемого и расходуемого продукта и т.д.).

На ответственных трубопроводах, работающих при высоком давлении, практикуется система “сверления безопасности”, при которой на участках трубопроводов, где износ наиболее вероятен, до пуска в эксплуатацию высверливают несквозные отверстия. Остаточная толщина труб должна обеспечивать безаварийную работу. По мере износа трубопровода в процессе эксплуатации наиболее вероятен пропуск продукта через эти ослабленные сверлением стенки трубопровода. Отверстия забивают пробкой и накладывают хомут, трубопровод тщательно ремонтируют при первом плановом ремонте.

Во время ревизии трубопроводов проводят контрольную сквозную засверловку с измерением остаточной толщины стенки. Дефекты могут быть обнаружены при измерении толщины стенки ультразвуковыми дефектоскопами. Ликвидация пропусков на поверхности трубы или в сварных швах на действующем трубопроводе возможна наложением хомутов или скоб с накладками. Их ставят на дефектный участок так, чтобы при стягивании хомутов или скоб прокладка (поранит, резина, свинец, фторопласт и др.) оставалась зажатой между трубой и хомутом (накладкой) и заполняла неплотности в трубе или сварном шве.

Хомут и накладка должны обладать достаточной жесткостью и прочностью, в соответствии с этим выбирается их толщина.

При разрыве сварного шва шов вырубается и после зачистки заваривается вновь.

Если участок дефекта большой или образовавшийся дефект нельзя устранить наложением хомутов (например, разрыв трубы по образующей), такой участок заменяют.

Плановый ремонт трубопроводов предусматривает замену определенных участков с трубами, фланцами и крепежными деталями. Трубы отбраковывают, если их толщина в результате износа более не обеспечивает заданные параметры эксплуатации. Для каждого трубопровода должны быть установлены отбраковочные нормы. Технологические трубопроводы диаметром более 75 мм при остаточной толщине 2 мм и менее бракуются без предварительного расчета. При плановых ремонтах проверяют опоры и подвески трубопроводов; плотность прилегания трубы к подушке, подвижность опор, целостность поверхностей скольжения и т.д.

Пропуски во фланцевых соединениях являются результатом плохой подгонки соприкасающихся поверхностей, поврежденности этих поверхностей, некачественной прокладки и недостаточной подтяжки болтов и шпилек. Для ликвидации пропуска сначала подтягивают болты (особенно это эффективно для горячих трубопроводов, где регулярная подтяжка является обязательной). Если таким способом пропуск не устраняется, меняют прокладку.

За 23 ч до разборки фланцевых соединений трубопроводов резьбовую часть крепежных деталей необходимо смочить керосином. Отворачивание гаек проводится в два приема: сначала все гайки ослабляются поворотом на 1/8 оборота, затем отворачиваются полностью в любой последовательности. При разборке трубопроводов с целью замены прокладок весьма трудоемка раздвижка фланцев. Винтовое приспособление для раздвижки фланцев показано на рис. 11.1. Для раздвижки фланцев на трубопроводах высокого давления используется приспособление с гидроцилиндром (рис. 11.2).

Для вырезки прокладок используются разнообразные приспособления. Вариант простейшего из них показан на рис. 11.3. Конус 1 имеет сквозные отверстия, в которых стопорными болтами крепятся четырехгранные ножи 2. Приспособление вставляется в патрон сверлильного станка.

Рис. 11.1. Винтовое

приспособление для раздвижки фланцев